水泥強度異常下降原因分析及解決措施

劉翠

我廠有一條4 500t/h新型干法水泥生產線,配備一臺LGM5024生料磨、RP-120輥壓機+兩臺φ 4.2m×13m水泥磨,目前主要生產P·O42.5及M32.5水泥。2019年6月我公司生產的P·O42.5水泥突然出現庫內強度異常下降現象,通過分析查找到原因,采取了有效控制措施,確保了出廠水泥的質量穩定。

1 問題描述

2019年6月中旬,客戶反映P·O42.5水泥凝結時間偏短,采取措施提高SO3控制指標后,生產批次為A、B、C的P·O42.5出磨水泥1d抗壓強度為10.3~11.0MPa,根據經驗推算,3d抗壓強度應在29MPa左右,但實際檢測只有25MPa左右。對相應庫內水泥取樣檢測,發現庫內水泥1d抗壓強度只有6~7MPa,比出磨水泥低約4MPa;3d抗壓強度只有17MPa左右,比出磨水泥低約8MPa,具體檢驗數據如表1所示。發現異常后,為保證水泥質量,將此庫存水泥降級作為P·C32.5R水泥搭配出廠。

2 問題原因分析

2.1 混合材含水量

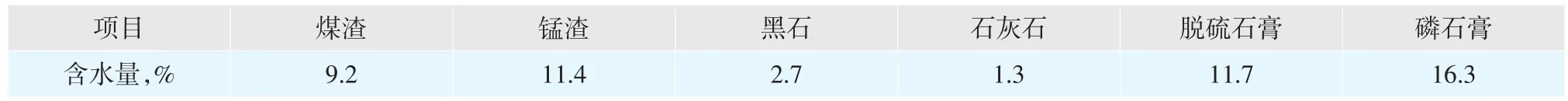

我廠使用的混合材有煤渣、錳渣、黑石、石灰石,石膏有煙氣脫硫石膏、磷石膏,各物料含水量如表2所示。

庫內水泥取樣檢測,3d強度比出磨水泥低約8MPa,說明水泥在庫內存放過程中不斷被水化。水泥中水分的主要來源是混合材,當P·O42.5水泥的入磨物料綜合水分在0.8%~1.0%時,同一天轉產的P·C32.5R水泥的入磨物料綜合水分為1.9%左右,比P·O42.5水泥的入磨物料綜合水分高1.0%左右。從P·O42.5出磨水泥的檢測情況來看,其3d強度只有25MPa左右,低于正常預測值。如果僅僅是由于混合材的水分高造成水泥強度異常降低,那么在同一天轉產的低標號P·C32.5R水泥,即表1中的D批次水泥,應該也會出現強度急劇下降的情況。而實際上,D批次水泥出磨時3d強度為20.1MPa,庫內取樣3d強度為20.3MPa,比庫內P·O42.5水泥的3d強度高4MPa,并沒有出現強度在庫內異常下降的情況。

由此可見,混合材含水量對強度的影響在出磨水泥檢測時就已反映出來,是水泥強度降低的一個原因,但不是這次水泥庫內強度異常下降的主要原因。

2.2 石膏摻量

石膏具有調節凝結時間的作用,適當的石膏摻量有利于水泥強度的發揮,但是石膏摻量過多,會使不同齡期的水泥強度有所下降,可通過對強度和有關性能進行試驗來確定最佳石膏摻量[1]。我廠自投產以來一直使用煙氣脫硫石膏與磷石膏,經過試驗及調整,煙氣脫硫石膏與磷石膏按3:1搭配使用,水泥凝結時間與強度基本保持穩定,沒有出現過大的波動。客戶反映凝結時間偏短后,再生產時即將SO3的控制指標從2.2%±0.2%提高至2.6%±0.2%,生產A、B、C這三個批次水泥時,石膏的摻入量為7.0%~8.0%,單點取樣檢測SO3最高值為2.78%,石膏摻量比平時偏高。

2.3 出磨水泥溫度

由于當時水泥磨輥壓機輥面磨損,產量相對偏低,生產散裝P·O42.5水泥時,產量在190t/h左右,出磨水泥平均溫度在110℃~115℃,最高為117℃。生產P·C32.5R水泥時,產量在190t/h左右,出磨水泥平均溫度98℃,最高100℃。當時P·O42.5和P·C32.5R出磨水泥水分檢測結果為0.1%~0.3%,相差不大,說明混合材帶入的水分大部分已被熱風帶走。水泥在存放過程中發生水化,除了混合材帶入的水分,就只有石膏中的結晶水。將本廠石膏放入烘箱內進行試驗,溫度在100℃持續烘24h,石膏脫水率即達到70%以上。另外,P·O42.5水泥的出磨溫度高達110℃,出磨后進入水泥庫密閉環境中得不到散熱,使石膏嚴重脫水,石膏摻入量偏高,使得脫出的結晶水增多。兩個因素疊加,脫出的結晶水與水泥中的熟料顆粒發生預水化反應,這部分熟料對水泥后續強度將失去作用,從而造成強度異常下降。而生產P·C32.5R水泥時,出磨溫度≯100℃,水泥在庫內存放過程中石膏的脫水沒有P·O42.5庫內水泥那么嚴重,所以P·C32.5R水泥在庫內沒有發生強度異常下降的情況。

表1 強度異常時出磨水泥與庫內水泥檢驗數據對比

表2 物料含水量

綜上分析認為,石膏摻量過多,水泥在庫內存儲溫度高造成石膏脫水,脫出的結晶水與水泥中的熟料顆粒發生預水化反應,是造成庫內水泥強度異常下降的主要原因。

3 試驗驗證

3.1 溫度對石膏脫水的影響

分別對本廠脫硫石膏、磷石膏進行脫水試驗,稱1g樣品放入恒溫干燥箱烘24h,檢測其脫水情況。由表3試驗數據可見,不論是脫硫石膏還是磷石膏,在80℃時已經開始脫水。不同廠家的脫硫石膏的脫水情況也不相同,Y廠家80℃時的脫硫石膏脫水率比T廠家的低,T廠家80℃時脫硫石膏脫水率最高達到17%。在100℃時兩個廠家的脫硫石膏脫水率均>70%;溫度達到110℃~120℃時,脫硫石膏脫水率均>95%,最高達到99%。

3.2 石膏摻量對水泥強度的影響

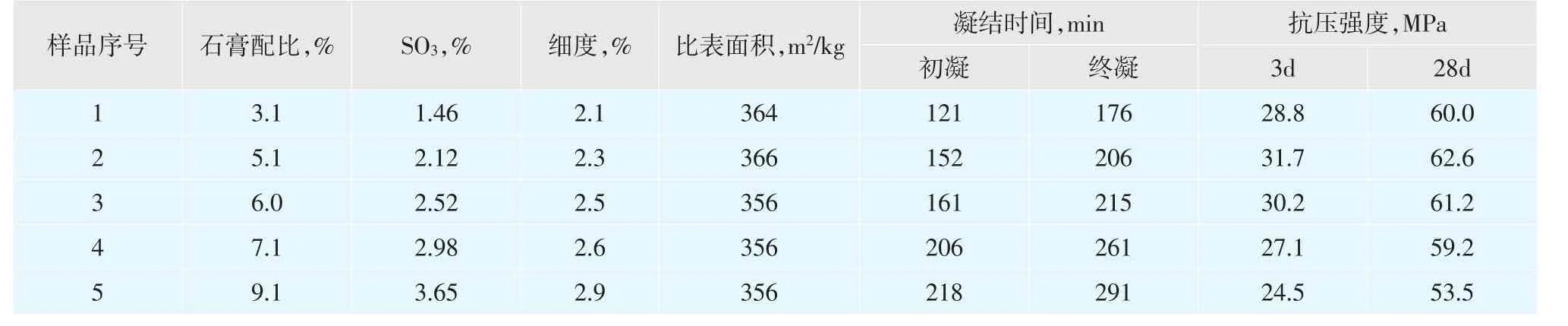

相同的熟料保持配比80%不變,將石膏配比從3.1%增加到9.1%,要求石膏、混合材不烘干,盡量模擬實際生產狀態進行小磨試驗,試驗配比情況如表4所示。

按表4中的配料比例,在實驗小磨粉磨至細度≤3.0%,比表面積350±15m2/kg時,將磨得的水泥進行檢驗,檢驗結果見表5。

高港節制閘過閘流量自動控制成功運用后,對高港泵站下層流道自流引江的自動控制進行了研發。高港泵站自流引江時,將內河側下道閘門全開,通過調節長江側下道閘門開高實現流量控制。控制策略和實現方式與節制閘類似,但在實際運用中發現,因下層流道的閘門啟閉速度太快,達2.64m/min,閘門經常不能在設定的高度自動停止,出現自動控制失靈,且啟閉機剎車磨損較快。為此,通過對啟閉機電機加裝變頻器,使閘門升降速度降至1.32m/min,實現了自動控制的可靠運行。

適量的石膏在水泥水化過程中與C3A生成一定數量的鈣礬石針狀晶體,交錯填充于水泥石的孔隙中,從而增加水泥石的致密性,因此石膏不僅可以起到調節凝結時間的作用,適當的石膏摻量還有利于水泥強度的發揮[1]。但若石膏摻量過多,在水泥凝結后仍有一部分石膏繼續與C3A水化生成鈣礬石,體積膨脹,影響水泥強度。由表5試驗結果可以看出,相同的熟料,配比不變,隨著石膏摻量由3.1%增加到9.1%,水泥的抗壓強度先增長后下降,石膏摻量為5.1%的水泥強度最高。由此可見,我廠石膏(煙氣脫硫石膏:磷石膏=3:1)最佳摻量在5%左右,以SO3含量計算為2.1%左右。

表3 不同溫度石膏的脫水情況

表4 小磨試驗配比情況

表5 石膏對水泥強度的影響

3.3 溫度對水泥強度的影響

按表4中的配料比例,將水泥在實驗小磨粉磨至細度≤3.0%、比表面積350±15m2/kg后,一部分進行常溫水泥檢測,一部分裝入鐵桶密封后放入相應溫度的恒溫干燥箱內烘24h,模擬水泥在密封水泥庫內的狀態,然后取出檢測,檢測結果如表6所示。

從表6所示的試驗結果來看:

(1)同一石膏摻量,隨著溫度由90℃上升到120℃,水泥強度下降幅度隨著溫度的升高而上升。總體來說,溫度越高,水泥強度下降越明顯。水泥在水化時溫度越高,結合水量越多,水化越快[1],石膏脫出的結晶水與熟料顆粒結合的越快,損失的熟料顆粒越多,所以強度下降越明顯。

(2)水泥在90℃、100℃烘后與常溫對比,石膏配比增加,強度沒有明顯下降,反而還有小幅回升。

(3)水泥在110℃、120℃烘后與常溫對比,從表4、表6中可見,從1號樣品至5號樣品,隨著石膏配比的增加,帶入的結晶水也相應增加,強度下降的幅度由1.9%增至25.1%,但是強度下降的幅度與石膏帶入的結晶水并非呈線性關系,而是在石膏配比達到7.0%之后,降幅突然急劇增大。

4 改進措施

4.1 加強石膏的質量控制

(1)選用脫水溫度較高的石膏,暫停使用80℃脫水率較高的T廠脫硫石膏。

4.2 控制SO3含量,控制石膏的摻量

下調SO3控制指標,由2.6%±0.2%調至2.2%±0.2%,在滿足凝結時間的情況下再下調至2.0%±0.2%左右。我廠石膏采用的是脫硫石膏與磷石膏搭配使用,磷石膏對水泥具有明顯的緩凝作用,適當使用磷石膏能提高水泥3d強度及28d強度[2],隨著磷石膏pH值的升高,水泥強度呈現先增大后減小的趨勢[3]。在實際使用過程中,若水泥凝結時間偏短,可以適當增加磷石膏的使用比例,但石膏總量不變,盡量控制在最佳摻量±1%左右。

經過一段時間的調整,生產散裝P·O42.5水泥SO3控制在1.6%~2.2%,石膏總摻入量在6%以下,凝結時間可以滿足客戶需求,水泥強度沒有發生明顯的下降情況。

表6 溫度對水泥3d抗壓強度的影響(烘后與常溫對比)

表7 采取措施后P·O42.5出磨水泥與對應庫內水泥強度對比

4.3 控制出磨水泥溫度

(1)對1號磨輥壓機磨損的輥面進行堆焊,將2號磨輥壓機輥子更換為合金輥,提高輥壓機的做功,水泥磨產量由原來的190~200t/h提高到200~210t/h,提高了約10t/h。

(2)加大磨尾、輥壓機循環風機的拉風,優化磨機工藝參數,改善水泥磨內通風,減少水泥在磨內的停留時間。

(3)加強對篦冷機的操作,保證熟料的冷卻效果,確保出窯熟料溫度<100℃,避免高溫熟料送入磨內。

(4)合理搭配水泥出庫,縮短水泥在庫內停留時間。

5 改進效果

采取以上措施后,對出磨水泥與庫內水泥進行了持續跟蹤對比,檢驗數據如表7所示。

從表7的對比數據可以看出,生產散裝P·O42.5出磨水泥平均溫度在100~108℃,比原來下降了約10℃左右;石膏摻量基本在4.6%左右,出磨水泥1d強度9.6~9.8MPa,3d強度27.8~28.3MPa,庫內取樣檢測水泥強度沒有出現下降,反而略有回升;出磨1d強度10.2~14.7MPa,庫內取樣檢測3d強度,除個別批次下降0.6~0.7MPa之外,沒有出現大幅下降。考慮檢驗帶入的誤差,總體來說,出磨水泥與庫內水泥強度基本保持穩定,徹底解決了水泥在庫內強度異常下降的問題。

6 結語

(1)煙氣脫硫石膏與磷石膏按3:1的比例搭配使用,石膏最佳摻量為5%左右,以SO3計算為2.1%左右。

(2)煙氣脫硫石膏與磷石膏按3:1的比例搭配使用,當大量石膏發生嚴重脫水時,水泥強度會出現急劇損失,這種損失隨著石膏摻入量的增加而增加,當石膏摻量增加到7.0%之后,強度損失幅度突然增大。實際生產中可以通過減少石膏摻入總量的方式減少石膏脫水對強度的影響,如果水泥凝結時間偏短,可以適當增加磷石膏的比例,但石膏總量保持不變,以延長凝結時間,石膏摻入總量控制在6.0%以下。

(3)水泥儲存溫度不同對水泥強度的影響也會不同。當水泥儲存溫度≥110℃,水泥強度會發生明顯的損失,在實際生產中可以通過降低出磨水泥溫度來減少石膏脫水造成的強度損失。當水泥儲存溫度在90~110℃時,水泥強度略有回升,其儲存時間及反應機理還有待進一步研究。