高海拔地區水泥生產線的節能技術改造

馬嬌媚 ,何俊秀 ,俞為民 ,尚再國

1 項目背景

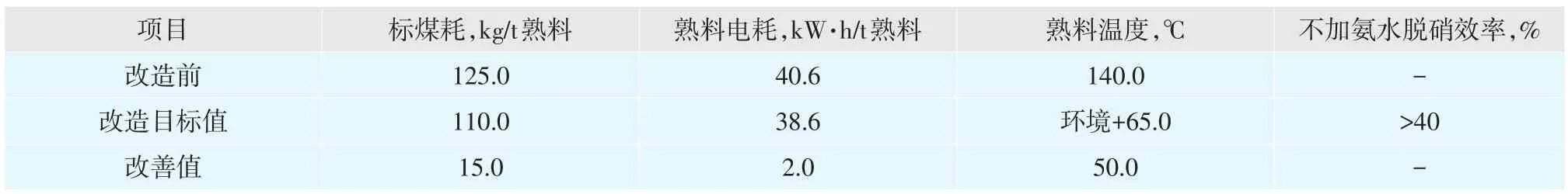

本項目位于我國西部地區,海拔>2 200m,原有兩條φ4m×60m三檔回轉窯生產線,配套5級單列預熱器、充氣梁二代篦冷機,生產運行過程中存在熟料熱耗高,分解爐燃燒、預熱器換熱、冷卻機熱回收效果差的問題,經現場節能診斷后,決定對兩條生產線進行技術改造,主要技術指標的改造目標值見表1。實施改造后兩條生產線的點火時間分別為2017年、2018年,與合同改造目標基本相同。在一線的基礎上,二線改造方案進行了局部細節優化,本文主要對二線的節能改造做一簡要分析。

2 節能改造情況

2.1 改造范圍

根據熱工標定的診斷結果,確定改造范圍為,從生料均化庫庫底至熟料庫入口為止的熟料生產線的節能環保改造(含煤粉制備、廢氣處理系統的物料流及氣體流)。主要改造內容包括:生料均化庫及生料入窯改造、燒成窯尾預熱器及廢氣處理系統改造、燒成窯中及三次風管改造、燒成窯頭篦冷機改造、煤粉制備及輸送系統改造、熟料輸送系統改造等。

2.2 改造亮點

結合現有生產線的實際情況,本技改方案因地制宜綜合應用了低阻高效旋風筒、低能耗技術、高能效低氮自脫硝技術、新型中置輥破篦冷機等新型二代干法水泥技術裝備的研發成果[1-2]。

2.2.1 采用系統性低阻力設計,降阻效果明顯

預熱器各級旋風筒采用高效降阻型;各級撒料裝置更換為新型高效撒料盒,調整各級撒料裝置的安裝高度,提高物料分散程度及換熱效果;取消預燃室,加高分解爐,增大分解爐與C5連接的管道直徑;分解爐本體結構未變,將鵝頸管上行管道向上延伸、直徑加大,出預熱器塔架部分改造為管道分解爐,整體爐容達到1 860m3;分解爐喂煤點增加至四個,上下梯度布置;C4下料管增加分料裝置;分解爐與三次風管之間增加脫氮風管,三次風管直徑由φ2 300mm增加至φ2 500mm;窯尾煙室采用低阻力、低揚塵設計。改造后,預熱器系統阻力下降了1 000Pa,節電效果較好。

2.2.2 采用第四代中置輥破篦冷機,提高余熱回收效率

第四代中置輥破篦冷機采用兩段傳動,能夠合理控制料層厚度,穩定系統熱工制度。改造前,二次風溫不高(920℃~970℃)、拉鏈機上有大量的紅料(溫度約150℃)。改造后,運行效果良好,出冷卻機熟料溫度為70℃~80℃,余熱電站AQC鍋爐進口溫度較改造前提高約20℃,余熱發電量提高了約1kW·h/t熟料,二次風溫提高了200℃以上,達到1 150℃~1 200℃,熟料溫度均低于環境溫度+65℃,熱回收效率大大提升,煤粉燃燒效果明顯改善。

表1 主要技術指標改造目標值*

2.2.3 采用無氨脫硝技術

在三次風管和分解爐之間增設脫氮風管;利用脫氮管將部分三次風引入分解爐上部,使分解爐下部產生貧氧區,促使CO產生,形成還原區;C4下料管入分解爐采用上下分料裝置,使分解爐內形成高溫區;喂煤點上下多點布置,達到分級燃燒效果。

運行后,不加氨水時的脫硝效率為48%,在不降低分解爐效率、降低煤耗的前提下,脫硝效果顯著。

2.2.4 預熱器采用新型納米隔熱材料

在預熱器、三次風管等高溫部位使用納米隔熱材料替代原硅酸鈣板,使用納米隔熱材料后,筒體表面溫度降低了10℃~20℃,表面散熱減少。

2.2.5 加大三次風管直徑

一線三次風管的直徑為2 400mm,二線三次風管的直徑為2 500mm,比一線增大了100mm,分解爐縮口的有效內徑相對縮小至1 950mm。調整后,二、三次用風比例可靈活調節,規避了一線因窯內通風過大造成的主電機電流高頻繁跳停的問題,窯爐通風順暢,自點火投料后,水泥窯未發生過主電機電流過高引起的故障停機,窯運轉率大大提升。

2.2.6 窯頭電收塵器改造為袋收塵器

改造后,窯頭粉塵顆粒物排放僅為3~6mg/m3(標),較一線窯頭粉塵顆粒物排放15mg/m3(標)下降了10mg/m3(標)左右,實現了顆粒物超低排放;袋收塵器對窯系統工況波動時的顆粒物排放適應性強,降低了超標排放風險;窯頭收塵灰斗下料器改為回轉鎖風喂料器,杜絕了原重錘翻板閥鎖風不嚴、漏風嚴重的問題,減少了系統能耗。

2.2.7 其他設備改造

原燃燒器整體更換為Sinoswirl型燃燒器,提高回轉窯的煅燒能力;窯尾端部分筒體由4 000mm擴徑到4 400mm;更換窯(長度10 950mm)的筒體,加強通風;更換回轉窯耐火磚;改造窯尾密封及窯尾護板。其他改造包括:縮短煤磨烘干倉,增設V型烘干機;改造煤磨內部結構;更換高溫風機電機并采用變頻控制等。

2.3 二線優化方案

一線技改于2016年底實施,2017年6月投產,二線2018年6月投產,二線燒成技改在利用第二代干法水泥技術裝備成果的同時,汲取了一線技改經驗,方案優化主要體現在:

(1)煤粉管網的風速提高,波動減少,煤粉輸送順暢。

(2)優化布置分解爐風煤料,上移脫硝風管,三次風管主管道加大100mm,進一步降低阻力,入口面積縮小,積灰減少并為脫硝風管的穩定運行創造條件。

(3)分解爐中部設置縮口,塔架外管道設置縮口,加強了流體的混合,減少了塌料概率,提高了反應效率。

(4)進一步優化旋風筒的蝸殼,降阻的同時提高了分離效率,降低了預熱器出口溫度。

優化后,避免了一線調試期間出現的問題,調試達產達標時間更短,通過2019年1~10月統計數據來看,二線標煤耗比一線降低2kg/t熟料,燒成工序電耗降低2kW·h/t熟料,節能效果更好。

2.4 調試過程中解決的主要問題

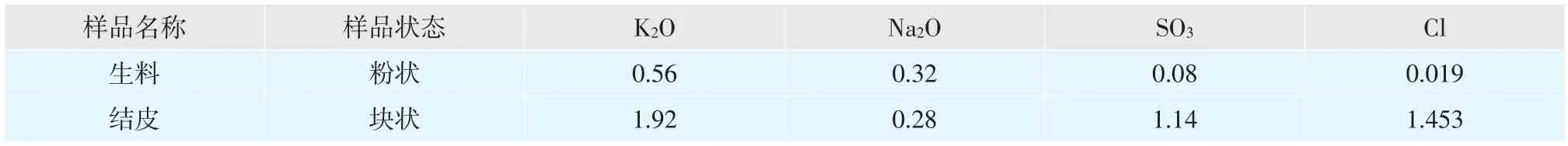

在調試過程中發現,存在熟料強度較低(48~49MPa)、脫硝風管未投運、預熱器易掉結皮、預熱器出口溫度較高等四個問題。分解爐下行管道內結皮垮塌,大塊結皮掉入C5旋風筒造成預熱器堵塞。對結皮與生料進行取樣,其有害元素成分對比分析結果如表2所示。

從生料組分來看,氯含量偏高;從結皮的有害元素成分來看,K、S、Cl的含量均遠超生料中的有害元素含量。這表明生料中的有害元素在系統內產生了大量的循環富集,從而大大增加了局部結皮風險。同時,有害元素的存在使得分解爐內的物料易產生共融粘結,這會降低熟料的后期強度。為此,除了控制原料中有害成分的含量外,應盡可能將分解爐出口溫度控制在較低范圍,提升分解爐主燃燒區溫度,優化煤管位置,從而解決結皮堵塞的問題,改善燃燒,間接降低預熱器出口溫度,提升熟料強度。

表2 生料與結皮的有害元素成分對比,%

經現場調試診斷后,又采取了以下措施,最終解決了調試過程中遇到的四個問題,系統達到了較好狀態:

(1)調試脫硝風管,期間反復檢測各點氣體成分,調整拉風,最后達到了合同要求的脫硝目標。

(2)熟料通過四組分配料、加強煅燒后,強度逐步提高至54~55MPa。

(3)調整分解爐錐部兩個煤管位置的高度和角度,進一步加強燃燒,從而提高了脫硝效果。

我們結合材料的種類或者主要功能把全園的室外活動場地劃分為若干小區,如:球區、繩區、攀爬區、投擲區、跳躍區、平衡區等,同時在每個活動區固定投放各種現成的或自制的運動器材,如:在平衡區投放平衡凳、易拉罐做的梅花樁、竹制高蹺、木制多人大腳板;在鉆爬區投放泡沫墊、大紙箱鉆洞、繩網、鉆圈;在跳躍區投放環保布跳袋、紙盒積木、紙板荷葉、障礙瓶跨欄等等,幼兒可以自由選擇同伴、自由選擇活動區域、自由選擇運動器材自行練習走、跑、跳、鉆爬、投擲、平衡等動作,教師則可以每天有重點的觀察孩子的動作發展情況并給予個別指導和幫助。

(4)C1旋風筒內筒向下延長200mm圓臺,生料撒料盒下移,恢復圖紙設計位置,增加撒料均勻性和沖擊力,從而降低了預熱器出口溫度。

3 改造效果

3.1 72h性能考核

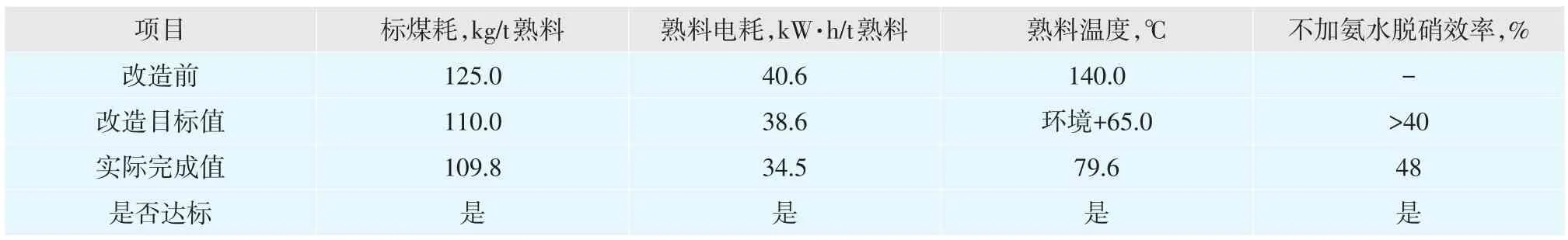

按照合同約定,2018年7月對系統進行了連續72h性能測試考核,性能考核結果見表3。由表3可知,標煤耗、熟料工序電耗、無氨脫硝效率、熟料溫度指標均優于合同要求目標,整體通過性能考核。

3.2 高海拔生產線的特殊性

3.2.1 海拔高度對大氣性能參數的影響

由于地心引力的作用,地球表面大氣層的分子密度隨海拔高度而變化,高度愈高,空氣密度愈稀,大氣壓也就愈小。按式(1)、(2)可以計算不同海拔高度處的大氣壓和空氣密度,該生產線海拔的高度為2 200m;大氣壓為77 530Pa,是海平面的76.5%;大氣密度為1.041kg/m3,是海平面的80.5%。

式中:

P——當地環境大氣壓,Pa

P0——海平面環境大氣壓,Pa

γ——當地環境大氣密度,kg/m3

H——海拔高度,km

3.2.2 海拔高度對碳酸鹽分解反應的影響

分解爐中碳酸鈣分解反應主要受控于化學反應過程,其化學反應是不消耗氧氣的反應,因而其反應速率與大氣壓的變化基本無關,海拔高度對碳酸鹽分解反應的影響不大。在海拔2 000m處,碳酸鹽分解溫度為882℃,比海拔0m處分解溫度降低了7℃,分解熱也略有提高。

3.2.3 海拔高度對煤粉燃燒的影響

高海拔地區空氣稀薄,O2濃度下降,對燃料的著火時間、燃燒速率及燃燒溫度[3]均有一定影響。窯頭回轉窯除了要有足夠的長度,保證煤粉完成燃燒外,還必須從以下兩方面強化燃燒強度以提高燃燒溫度。一是采用先進的大推力燃燒器,使燃燒器噴出的氣流有更大的動量;二是采用先進的冷卻機,保證較高的熱效率,以獲得盡可能高的助燃空氣溫度。對于分解爐煤粉燃燒,由于分解爐內的燃燒溫度遠低于回轉窯內的燃燒溫度,所以燃燒溫度對煤粉的燃燒徹底程度的影響甚至比窯內影響還大。為保證煤粉在分解爐內完全燃盡,改造方案中優先保證了煤粉在分解爐內有比正常海拔地區更多的燃燒時間和足夠的燃燒溫度。本項目采用了分解爐燃燒區溫度易調節、氣體停留時間稍長的分解爐爐型。

表3 性能考核結果對比分析

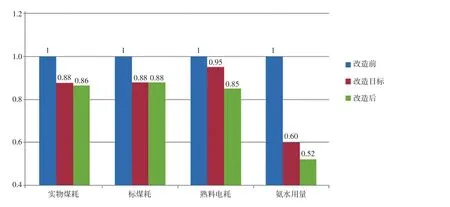

圖1 改造前后節約煤耗、電耗及氨水用量的比例

3.3 設計評價

改造項目的設計難度遠遠大于新建項目,本改造設計團隊通過多次優化設計,采用多種新技術(如預熱器降阻改造、窯筒體尾端擴徑、使用第四代中置輥破篦冷機、預熱器采用納米隔熱材料、無氨脫硝技術、三次風管擴徑、煤磨進口前增加V型烘干機等),使項目投產后,預熱器系統阻力降低了約1 000Pa、溫度下降了20℃,標煤耗降低15.2kg/t熟料、熟料電耗降低約6.1kW·h/t熟料、氨水噴入量降低0.25t/h,單位熟料氨水用量為1.9kg/t熟料,避免了目前主流的深度自脫硝技術改造方案因降低分解爐的效率、不完全燃燒等影響煤耗的情況。本次改造中,各項控制參數和性能指標較改造前有了較大改觀,從設計角度看,本次項目改造總體上達到了改造目標。圖1給出了改造目標值、改造后的實際運行值與改造前的數據對比。改造后,標煤耗下降12%、節電15%、氨水用量減少48%,各項指標均有較大幅度的提升。

3.4 經濟效益

本次節能減排技改效果達到了業主的預期,各項指標均達到了合同要求,單位熟料生產成本降低了12%以上,經濟效益較好。項目實施后,窯頭粉塵顆粒物排放7.1mg/m3(標),窯尾8.4mg/m3(標),按環保顆粒物排放標準要求30mg/m3(標),年可減少顆粒物排放約500t。能耗下降后,每年可節約標準煤1.3萬噸,相當于減少CO2溫室氣體排放3.5萬噸,通過應用自脫硝技術,每年可減少氨水消耗1 800t,環保效益顯著。

4 結語

通過對現有生產線進行節能診斷,并充分考慮高海拔對于熟料燒成的影響,應用近兩年二代新型干法水泥技術裝備的研發成果,有針對性地實施了節能減排技術改造,達到了預期改造效果。高海拔地區的生產原理、節能技術特點以及與能耗限額標準的對標,特別是海拔對能耗、產量、環保的影響值得深入研究。