氣化爐內襯表面裂紋檢驗失效分析

毛國均* 黃 輝 秦敬芳

(寧波市特種設備檢驗研究院)

1 基本情況

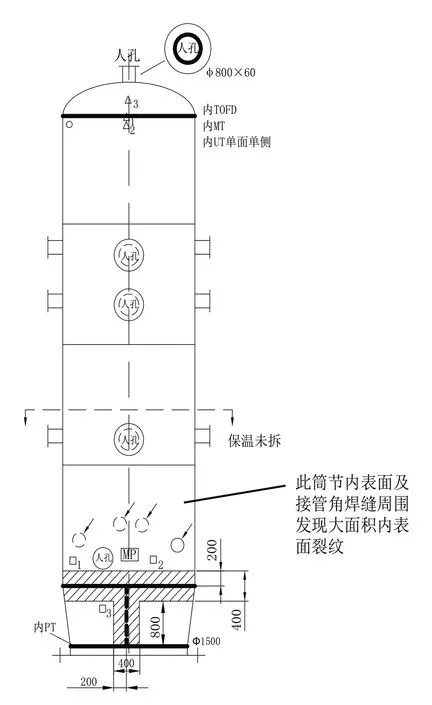

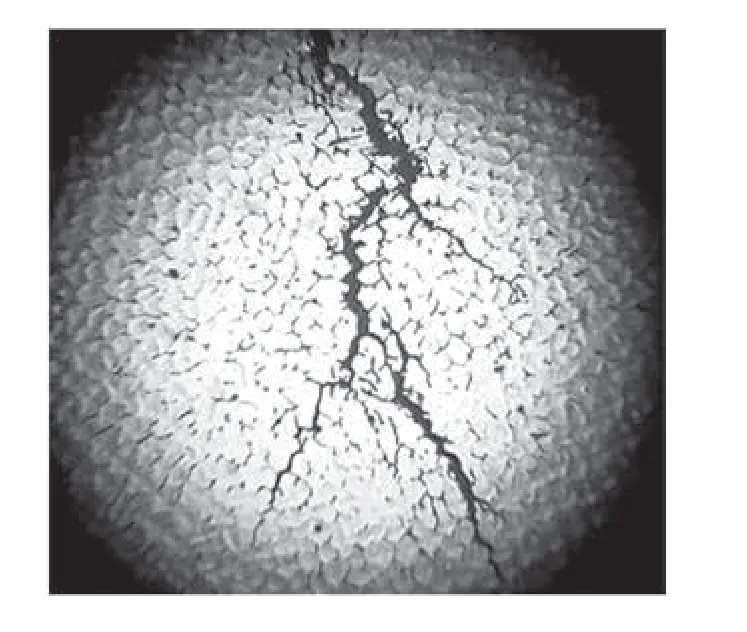

寧波某化工企業的一臺氣化爐在投用9 年后的定期檢驗中發現,激冷室內壁及接管角焊縫周圍堆焊層表面存在大量微裂紋及點蝕孔缺陷。裂紋呈Y 形或X 形, 長約為2~15 mm,點蝕孔徑≤3 mm 且互相不等,對點蝕坑底進行滲透(PT)檢測后發現裂紋,打磨消除后實測點蝕孔深度為5 mm,具體形貌如圖1 所示,裂紋及點蝕孔出現的位置如圖2 所示。為了明確其失效原因并避免事故再次發生,采用相應的理化分析、應力分析手段進行分析研究,氣化爐的主要技術參數可見表1。

2 金相檢驗

對氣化爐內表面進行金相檢驗,如果如圖3 所示。從內表面內襯表面的金相組織可以看出:(1)內表面存在奧氏體+枝晶狀鐵素體及少量碳化物;(2)裂紋特性為沿晶擴展,有少量穿晶擴展,且呈樹枝狀,裂紋形貌具有典型的應力腐蝕裂紋特征[1]。

3 能譜分析

圖1 內襯宏觀及PT檢測顯示表面裂紋

圖2 缺陷位置示意圖(單位:mm)

對氣化爐溶液介質元素進行分析后發現,其中存在大量氯離子,其質量濃度為200 mg/L,遠高于GB150—2011《壓力容器》標準中規定的25 mg/L, 氯離子容易在垢下聚集,垢下氯離子質量濃度比溶液中的氯離子高。

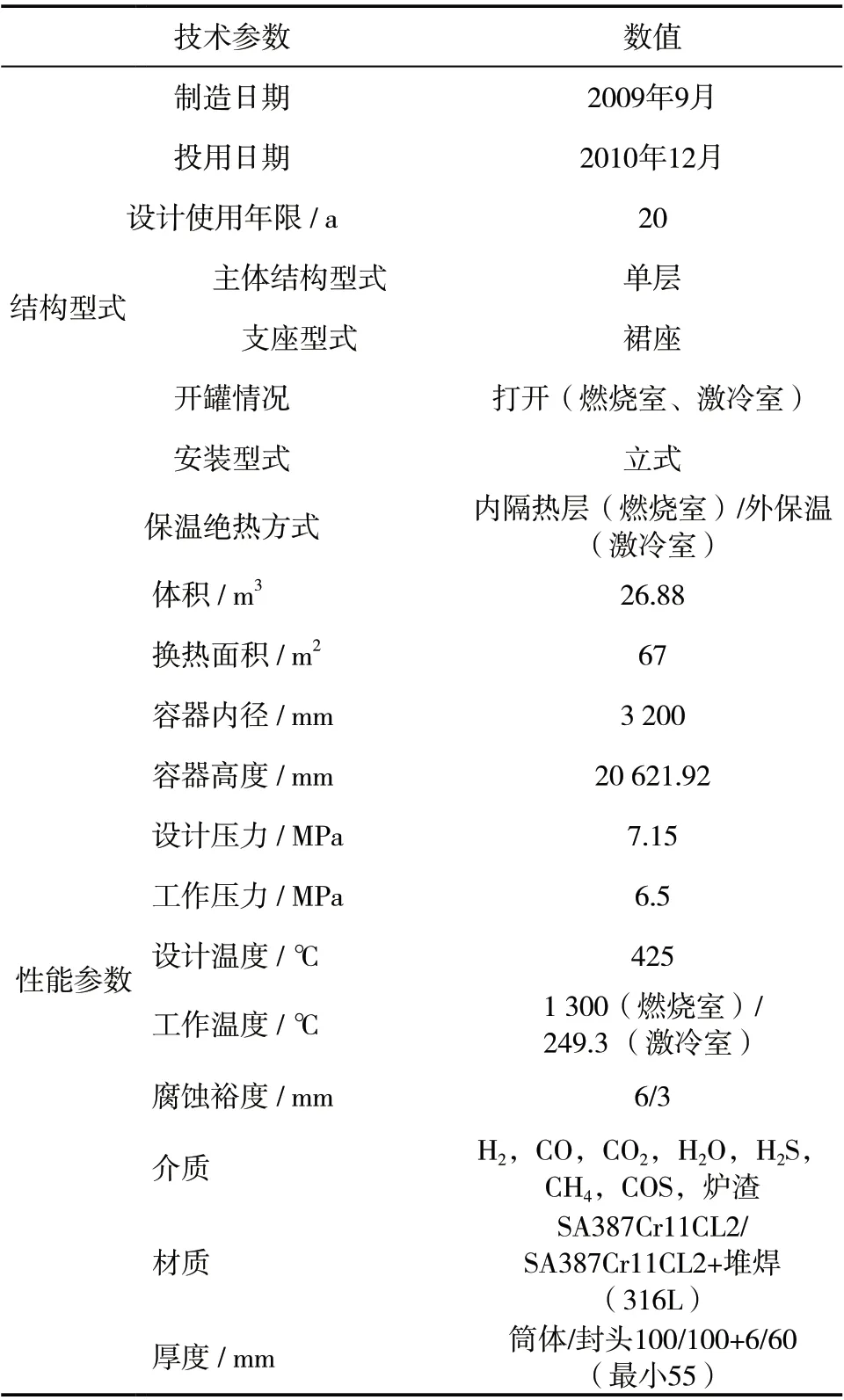

表1 氣化爐主要技術參數

圖3 內表面金相形貌(100倍)

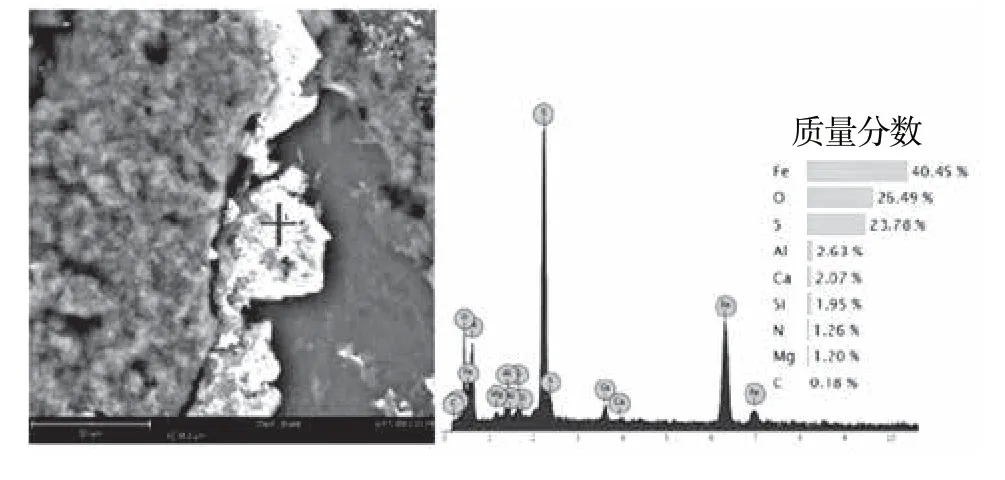

對出現裂紋密集區域的垢層進行取樣及能譜分析,結果如圖4 和表2 所示。分析結果顯示,斷口腐蝕產物雖未發現氯元素,但垢層中含有大量硫元素。

圖4 垢層能譜分析結果

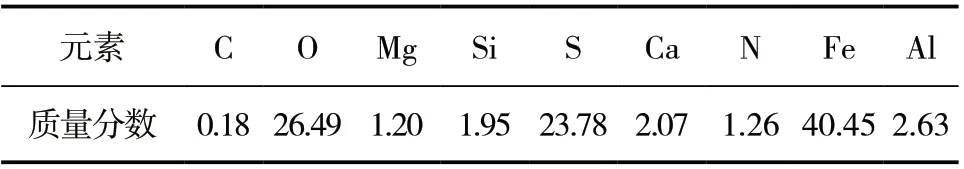

表2 垢層產物能譜分析 %

資料表明硫化物對氯離子導致的應力腐蝕開裂起促進作用,根據內襯的金相檢驗以及斷口腐蝕產物元素分析結果,可進一步認定氣化爐內表面開裂為氯、硫離子引起的應力腐蝕開裂[2]。

4 失效原因分析

由內襯的宏觀檢驗、斷口分析以及金相檢驗可以確認,氣化爐內襯開裂為氯、硫離子引起的應力腐蝕開裂。金屬構件發生應力腐蝕開裂必須同時滿足材料、應力、環境的特定條件。針對氣化爐內襯的應力腐蝕開裂,分別對使用的材料,受力情況及服役環境等因素進行分析。

4.1 材料因素分析

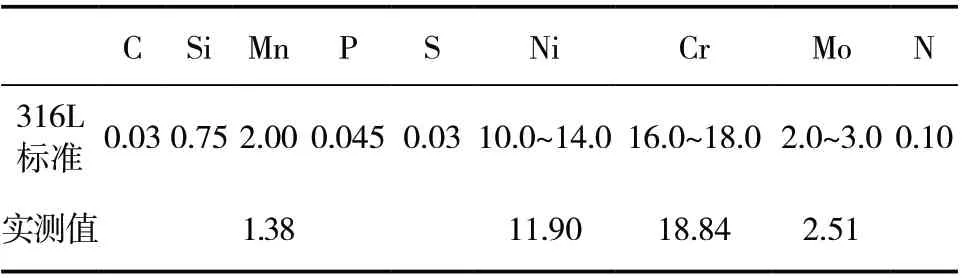

對氣化爐內襯進行半定量材料成分檢測,將測得的材質主要成分與GB/T 3280—2007《不銹鋼冷軋鋼板和鋼帶》進行對比,結果如表3 所示。

表3 材質化學成分對比(質量分數) %

通過成分對比可以發現,內襯使用的材料符合316L 不銹鋼要求。316 型奧氏體不銹鋼對應力腐蝕開裂的敏感性較高,在潮濕的環境及H2S,氯離子作用下會發生應力腐蝕開裂。通過金相檢驗發現試樣母材的組織基本上為奧氏體,且存在少量纖維狀鐵素體,因此對試樣進行鐵素體含量檢測。利用鐵素體測量儀測得氣化爐內襯所用奧氏體不銹鋼材料中鐵素體質量含量為0.5%左右。316 不銹鋼屬于奧氏體不銹鋼,奧氏體不銹鋼中一般會存在少量的鐵素體。接管周邊硬度值約為HB180,內壁硬度值約為HB205,該材料的硬度偏高。

4.2 環境因素分析

奧氏體不銹鋼應力腐蝕開裂需要在潮濕的環境中形成氯化物溶液。對氣化爐溶液介質元素分析后發現其中存在大量氯離子,其質量濃度為200 mg/L,且垢層中具有大量的硫元素。相關資料表明硫化物對氯離子導致的應力腐蝕開裂起促進作用。

4.3 應力因素分析

因為基材SA387Cr11CL2 和堆焊層316L 的熱膨脹系數不同,采用有限元分析法對氣化爐在工作狀態和常溫下的應力進行計算分析。

4.3.1 氣化爐工作狀態

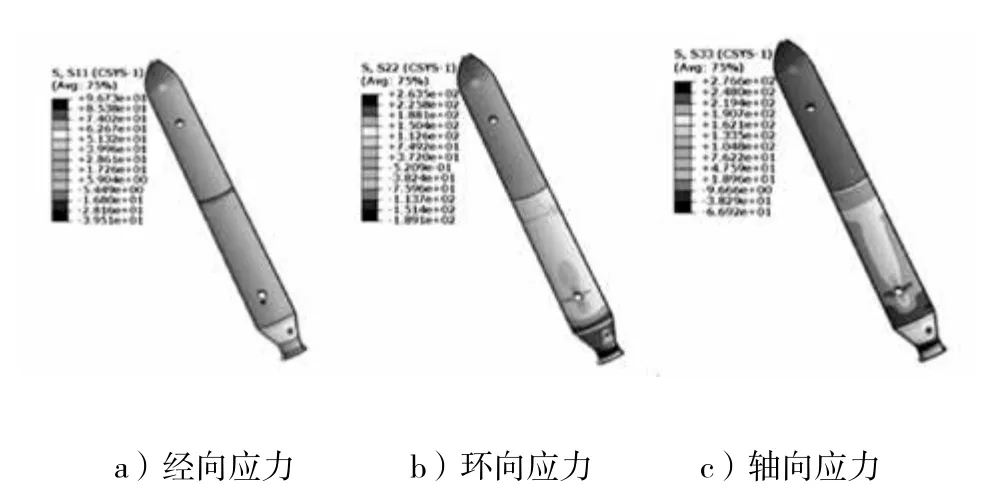

氣化爐升溫到230 ℃后的應力云圖如圖5 所示。

圖5 230 ℃時氣化爐應力云圖

升溫結束后,激冷室內壁產生較大環向和軸向壓應力,最大環向壓應力產生于錐殼處接管N4 尾端(為-470 MPa),其余兩接管周圍均產生較大壓應力,遠離接管的內壁位置環向壓應力均接近-200 MPa,并于環形鍛件處的堆焊層上端產生約為-280 MPa 的壓應力。最大軸向壓應力產生于靠近N4 尾端位置(為-470 MPa),其余兩接管周圍也均產生較大壓應力,不含堆焊層殼體內壁的遠離接管位置環向應力接近-270 MPa,含堆焊層的內壁壓應力約為-290 MPa,并于堆焊層上端產生應力不連續,壓應力約為-230 MPa。

4.3.2 氣化爐常溫狀態

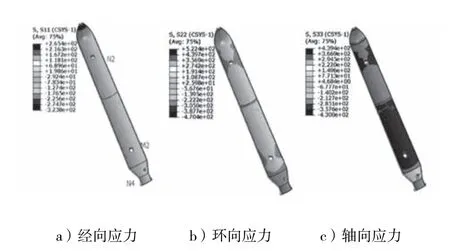

氣化爐在常溫狀態時的應力云圖如圖6 所示。

圖6 常溫時氣化爐應力云圖

降溫結束后,激冷室內壁產生了較大環向和軸向拉應力,最大環向拉應力產生于錐殼處,約263 MPa,略大于316L 材料的屈服強度,不含堆焊層內壁并未產生較大應力,堆焊層上端即環形鍛件堆焊層處產生拉應力約為90 MPa,遠離接管位置堆焊層應力較大,約為110 MPa,M2 尾端產生較大拉伸環向應力。最大軸向壓應力產生于錐殼處近,為277 MPa,大于316L 材料的屈服強度,不含堆焊層內壁并未產生較大應力,堆焊層上端即環形鍛件堆焊層處產生拉應力,約為130 MPa,堆焊層應力較大,為190 MPa,M2 尾端產生較大的拉伸軸向應力。

由有限元應力分析可知,在氣化爐正常工作狀態下激冷室內襯的徑向應力、環向應力、軸向應力均為壓應力;氣化爐停機后激冷室內襯的徑向應力、環向應力、軸向應力均為拉應力。根據應力腐蝕開裂必須具備的3 個條件,即拉應力、特定的腐蝕性離子和敏感材料來判斷,應力腐蝕開裂發生在氣化爐停車階段。

5 結論

氣化爐激冷室內襯開裂和出現腐蝕孔的原因是316L 不銹鋼在氯離子和硫離子的作用下,基材和內襯熱膨脹系數不同引發了應力腐蝕開裂。應力腐蝕開裂必須具備3 個條件,即拉應力、特定的腐蝕性離子和敏感材料。因此建議采取以下措施預防材料開裂。

(1)開裂的內襯材料為316L 不銹鋼。建議根據設計要求選用的材料堆焊內襯,比如鎳基合金等。

(2)在氣化爐正常工作狀態下激冷室內襯的徑向應力、環向應力、軸向應力均為壓應力;氣化爐停機后,激冷室內襯的徑向應力、環向應力、軸向應力均為拉應力,應力腐蝕開裂發生在設備停車階段,因此在停車之前應采用大量的去離子水清洗激冷室,清除激冷室內的氯離子。

(3)奧氏體不銹鋼發生應力腐蝕破壞需要有氯離子和溶解氧存在[3],因此使介質保持很低的氯離子濃度和氧含量可以改善或者避免應力腐蝕開裂。經調查,激冷室中的氯離子來自進料系統的水煤漿,因此可以在煤粉末化之前增加一道洗煤工序,以去除其中的氯離子。

(4)選擇低硫煤,從而降低溶液中的硫含量。

(5)嚴格按照TSG 21—2019《固定式壓力容器安全技術監察規程》要求對氣化爐進行定期檢驗,特別是對于易于發生應力腐蝕開裂的危險部位應采用滲透檢測等方法進行檢測。若存在裂紋,應及時按照相關標準對其進行修復或更換。