非標(biāo)厚度常壓儲罐底板的漏磁檢測與剩余壽命計算

周曉彤* 張子健 吳家喜

(寧波市勞動安全技術(shù)服務(wù)公司)

0 前言

至2015 年,我國已建成8 個國家石油儲備基地,總儲備庫容積為2 860 萬m3。其中位于寧波市鎮(zhèn)海區(qū)的基地建設(shè)規(guī)模為520 萬m3,共具有52 臺儲油罐,單個儲罐的容量可達(dá)10 萬m3,儲罐底板邊緣板厚度為20 mm。

JB/T 10765—2007《無損檢測 常壓金屬儲罐漏磁檢測方法》是常壓儲罐漏磁檢測的主要參考檢測標(biāo)準(zhǔn),但該標(biāo)準(zhǔn)中僅規(guī)定了6~12 mm 底板的檢測工藝,而對于20 mm 厚的底板則未有提及,這就使10 萬m3常壓儲罐的邊緣板檢測存在一定的困難。針對這一問題,本文采用一種新型漏磁檢測設(shè)備對20 mm 厚的比對試板進(jìn)行了試檢測,并進(jìn)行了現(xiàn)場檢測應(yīng)用,可為之后開展10 萬m3儲罐漏磁檢測提供相應(yīng)的技術(shù)支持。

1 漏磁檢測原理與檢測設(shè)備

1.1 漏磁檢測原理

漏磁檢測是運(yùn)用電磁場原理,利用鐵磁性材料的磁導(dǎo)性特征作為基礎(chǔ)而進(jìn)行的一項檢測活動。其基本原理為:通過漏磁儀對被測物體增加外加磁場進(jìn)行磁化作用,當(dāng)材料無缺陷時,磁力線均勻通過被測物體并無不規(guī)則磁力線存在;當(dāng)材料有缺陷時,缺陷的磁導(dǎo)性低,磁阻大,會阻礙磁力線正常通行,使得磁力線改變路徑。改變路徑的磁通大部分從阻力較小的缺陷底部穿過,以至于缺陷底部磁通量趨于飽和。此時,一部分磁通會泄漏至表面,越過缺陷之后,形成漏磁場。不同缺陷形成的漏磁場不同,漏磁儀可以通過不同的信號捕捉不同漏磁場的變化,從而發(fā)現(xiàn)缺陷[1-2]。同時,漏磁檢測方法具有操作簡單、快速,靈敏度高,成本低,對材料表面清潔度要求低等特點(diǎn),大大提高了缺陷檢出率[3-4]。

1.2 檢測設(shè)備

大部分儲罐底板漏磁檢測儀將檢測裝置的主要部分安裝在驅(qū)動輪后面的多個負(fù)重輪上,本次檢測采用的新型TMT-CGIII 漏磁檢測儀采用蓄電驅(qū)動,驅(qū)動部分包含蓄電池、驅(qū)動電機(jī)、傘狀齒輪對、主動輪和從動輪,精簡了漏磁儀的結(jié)構(gòu)。

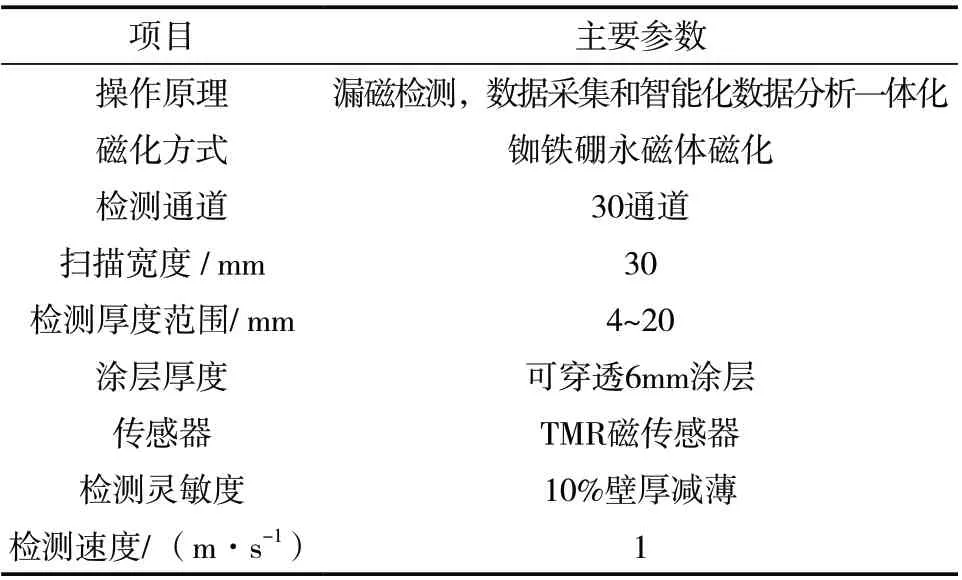

TMT-CGIII 儲罐底板漏磁檢測儀將納米磁傳感器晶元技術(shù)應(yīng)用到儲罐底板漏磁檢測設(shè)備掃描裝置中,其靈敏度傳統(tǒng)霍爾傳感器高5~6 倍,且具有熱穩(wěn)定性優(yōu)良、信噪比高等優(yōu)點(diǎn)。該檢測儀靈敏度高,可檢測的缺陷更小,可測板厚更大,穿透涂層能力強(qiáng),對永磁鐵的質(zhì)量要求較低。TMT-CGIII 型漏磁檢測儀主要參數(shù)可見表1。

表1 儀器主要參數(shù)

2 對比試板檢測

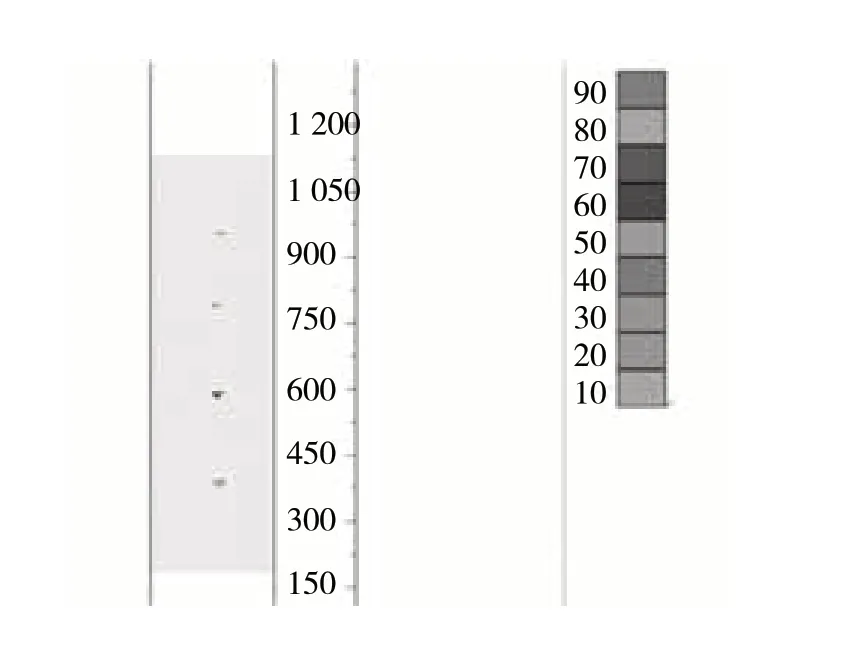

對比試板主要用于對被檢測缺陷深度當(dāng)量評定。通常采用材質(zhì)、厚度與被檢工件相同的試板進(jìn)行檢測,在試板表面加工20%,40%,60%,80%深度的球形孔,對漏磁儀進(jìn)行靈敏度調(diào)節(jié),從而確保檢測質(zhì)量,20 mm 厚的漏磁比對試板如圖1 所示。

圖1 20 mm厚漏磁檢測對比試板(單位:mm)

圖2 TMT-CGIII漏磁檢測儀檢測結(jié)果

從圖2 中可以看到,4 處缺陷清晰可見,通過軟件測量,腐蝕當(dāng)量分別為20%,38%,62%,83%,檢測存在一定誤差,最大誤差量為5%,在可接受范圍內(nèi),與試板人工球孔缺陷尺寸、位置相吻合。對比試板的檢測結(jié)果表明,TMT-CGIII 漏磁檢測儀在20 mm 厚的儲罐底板檢測中具有較高的缺陷檢出率,可以用于該規(guī)格的底板漏磁檢測。

3 現(xiàn)場檢測

3.1 漏磁檢測

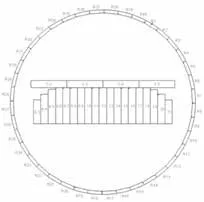

基于對比試板檢測結(jié)果,對某介質(zhì)為原油的大型常壓儲罐進(jìn)行現(xiàn)場檢測,其底板結(jié)構(gòu)如圖3 所示。該儲罐的材質(zhì)為Q235B,底板厚度為20 mm,直徑為76.2 m,邊緣環(huán)半數(shù)量為40,服役時間為10 a。

圖3 原油儲罐底板結(jié)構(gòu)圖

經(jīng)過漏磁掃查發(fā)現(xiàn),該儲罐4 塊邊緣板存在≥30%腐蝕當(dāng)量的缺陷,最大腐蝕當(dāng)量為R4 邊緣的37.6%如圖4 所示。分別采用超聲波測厚進(jìn)行現(xiàn)場復(fù)驗,缺陷均為土壤側(cè)腐蝕,復(fù)驗結(jié)果與漏磁檢測結(jié)果相吻合。

圖4 儲罐4塊邊緣板掃查結(jié)果

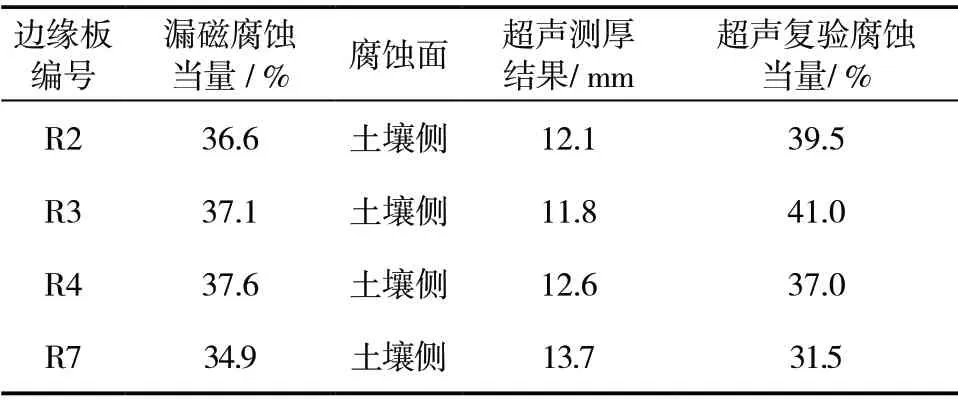

4 塊邊緣板的腐蝕當(dāng)量統(tǒng)計如表2 所示。

根據(jù)漏磁檢測結(jié)果和超聲復(fù)驗結(jié)果可以看出,腐蝕以點(diǎn)蝕為主,且分布集中在下表面,經(jīng)現(xiàn)場勘查后發(fā)現(xiàn),R2~R7 處約10 m 范圍內(nèi)的儲罐地基下陷,防水層明顯破損,存在一段長約8 m 的裂縫,且有明顯的雨水灌入跡象,造成了局部土壤腐蝕。同時該儲罐平時操作溫度為60 ℃,一定程度上加劇了地基開裂處的腐蝕程度。

表2 原油儲罐檢測結(jié)果統(tǒng)計

3.2 儲罐剩余壽命計算標(biāo)準(zhǔn)

根據(jù)SY/T 6620—2014《油罐的檢驗、修理、改建及翻建》對存在明顯腐蝕缺陷的儲罐進(jìn)行剩余壽命計算,得出其最長檢驗周期,即下次開罐檢驗時間。

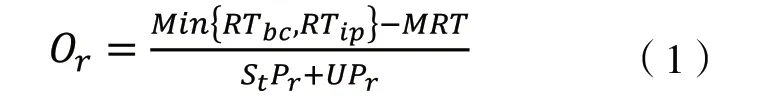

常壓儲罐剩余壽命計算公式如下:

式中:Or——剩余壽命,即距離下一次內(nèi)部檢驗的時間;

RTbc——修理后底板上表面被腐蝕后的最小剩余厚度;

RTip——修理后底板下表面被腐蝕后的最小剩余厚度;

StPr——未經(jīng)修理的底板上表面最大腐蝕速率,對有涂層區(qū)域,StPr=0;

MRT——允許最小剩余厚度;

UPr——底板下表面的最大腐蝕速率,對于有效陰極保護(hù)的區(qū)域,UPr=0。

該儲罐的投用日期為2010 年4 月,服役年限為10 a,邊緣板厚度為20 mm,腐蝕裕量為2 mm,設(shè)定漏磁檢測修理門檻為40%腐蝕當(dāng)量,MRT 為邊緣板原始厚度(不包括腐蝕裕量)的1/2,即9 mm。RTbc為修理后底板上表面腐蝕的最小剩余厚度,一般對40%以下缺陷不修補(bǔ),則認(rèn)為RTbc為60%板厚,則RTbc=12 mm,RTip為修理后底板下表面腐蝕的最小剩余厚度,一般對40%以下缺陷不修補(bǔ),則認(rèn)為RTbc為60%板厚,則RTip=12 mm。Pr為未經(jīng)修理的底板上表面最大腐蝕速率,該儲罐內(nèi)表面有防腐層,則StPr=0。UPr為底板下表面的最大腐蝕速率,對于有效陰極保護(hù)的區(qū)域UPr=0,該儲罐的UPr=(20×37.6%)/10=0.752。將上述參數(shù)帶入式(1),計算得出剩余壽命Or為3.98 a,圓整后取3.9 a。因此,根據(jù)SY/T 6620—2014 標(biāo)準(zhǔn),計算得出該儲罐下次升罐檢驗的周期為3.9 a。

4 結(jié)論

本文通過漏磁比對試板檢測和現(xiàn)場檢測應(yīng)用,證明TMT-CGIII 漏磁檢測設(shè)備針對于20 mm 厚非標(biāo)儲罐底板具有良好的檢測效果,同時結(jié)合SY/T 6620—2014 標(biāo)準(zhǔn)和漏磁檢測結(jié)果對儲罐的剩余壽命進(jìn)行了計算,建議下次開罐檢驗周期定為3.9 a 較為合適。