磁致伸縮縱向超聲導波激勵磁場研究

劉書宏* 朱旭晨 丁 菊

(上海市特種設備監督檢驗技術研究院)

0 前言

在管道檢驗過程中,彎管作為整體管道的不連續部位,是檢驗過程中的重點部位。壓力管道內部介質復雜,外部環境惡劣,常規檢測技術在現場檢驗時需要先進行開挖、拆除隔離保溫層、登高等作業環節,檢測難度較大[1]。國內外很多學者通過研究超聲導播技術,降低了檢測風險和成本,提高了檢測效率[2-3]。目前,美國西南研究院研制的MsS 技術可實現導管長距離直管段的快速檢測[4],但在檢測過程中仍受到管道幾何形狀的限制,因此超聲導波彎管的檢測技術研究具有極高的應用價值和科研意義[5-6]。

1 激勵信號

本次模擬選用DN50 mm,曲率半徑為1.5D 的彎管。激勵信號為正弦信號,位于管端并經過5 周期漢寧窗調制。

激勵信號的公式表達形式如式(1)所示:

式中:t——激勵時間;

fc——激勵頻率用;

n——信號周期。

2 縱向模態導波的激勵磁場布置

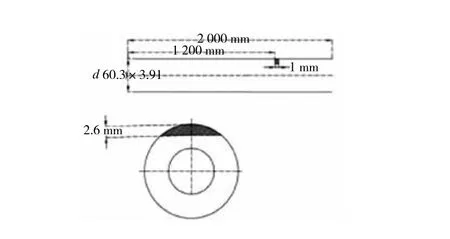

縱向磁場的分布對縱向導波的激勵至關重要,不同的磁場布置將直接影響導波檢測效果。本次實驗不僅通過缺陷信號和端面回波信號來表征激勵的縱向導波強度,同時得出了不同磁場布置下發現缺陷的能力,從而得到最優的磁場布置形式。試驗樣管材料為20#鋼,其結構如圖1 所示。實驗采用N35 釹鐵硼磁鐵,磁場強度為1.17~1.20 T,規格尺寸為40 mm×20 mm×10 mm。磁場布置如圖2 所示。

圖1 試驗樣管(單位:mm)

圖2 磁場布置示意圖

2.1 磁場均勻程度的影響

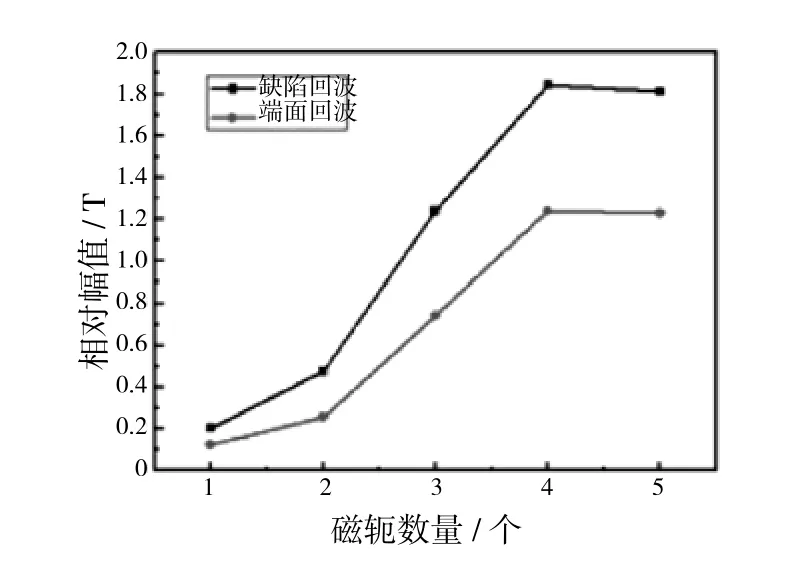

在激勵磁場布置時,磁軛數量越多,縱向磁場分布越均勻,磁場強度也越大。但其數量并非越多越好,磁軛數量越多成本越高,布置難度也越大。兩磁軛間的夾角分別為60°~180°,每間隔30°采集1 次數據。通過測量缺陷一次回波和二次回波的幅值變化趨勢可知,當2 個磁軛間距為90°時,檢測能力大幅提升,當2 個磁軛間距為180°時效果最佳,如圖3 所示。磁場應沿周向均勻布置,在磁場布置中,理論上磁軛數量越多,磁場越均勻。為了驗證這一理論,布置1~5 個磁軛分別進行實驗。當磁軛數量為4 個時,磁場已經均勻布置,缺陷回波能量最高,激勵的縱向導波能量最強。當再增加1 個磁軛時,檢測能力反而小幅下降,實驗結果如圖4 所示。因此為了便于現場布置,磁軛數量盡可能為偶數,縱向磁軛數量應不小于4 個。

圖3 兩磁軛間的夾角與缺陷回波的關系

圖4 磁軛數量與缺陷回波幅值的關系

2.2 磁場強度的影響

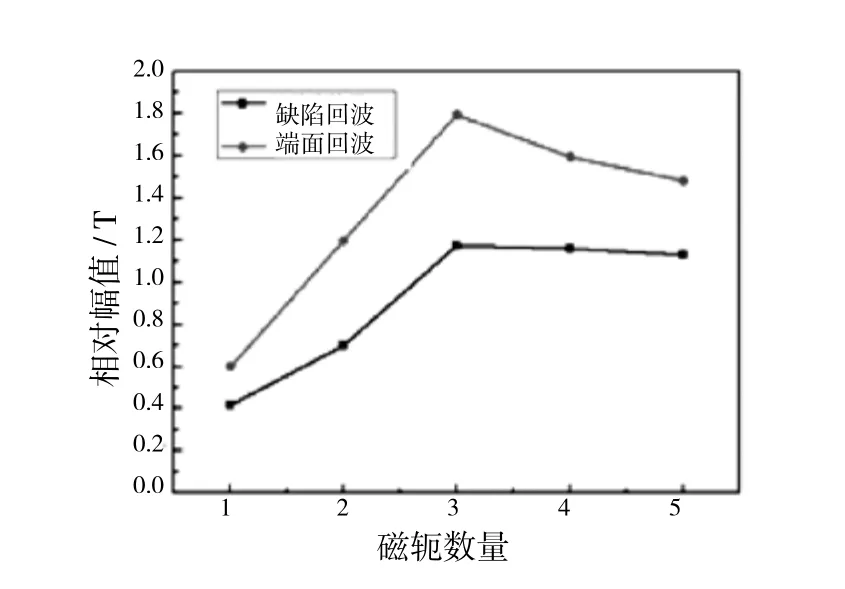

磁致伸縮效應和磁場強度密切相關。隨著磁場強度變大,磁致伸縮效應強度也變大,因此缺陷回波幅值升高。根據之前實驗得到的結論,磁軛均勻布置時激勵的縱向模態導波檢測效果最佳。20#鋼達到磁飽和需要約1.5 T 磁場強度,當磁軛中采用3 組磁鐵時,缺陷回波最高,此時鋼管達到磁場飽和。隨后缺陷回波幅值不再增加,且在一定程度上有所降低,其變化趨勢如圖5 所示。

圖5 磁鐵數量與缺陷幅值相關曲線

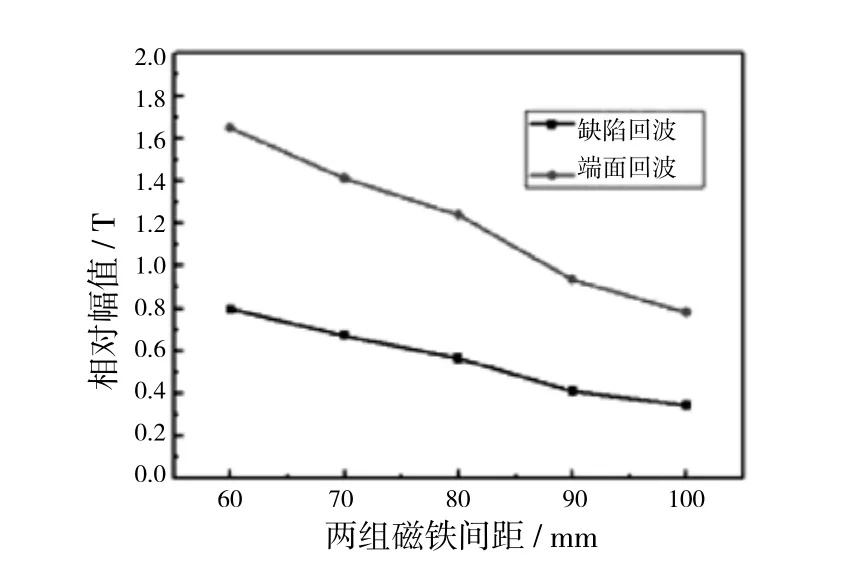

1 個磁軛中磁鐵間的間距也會影響激勵線圈區域的磁場強度,間距越小時,磁場強度越大,因此在激勵縱向模態導波時,磁軛兩腳應盡量貼近線圈,但是為了保障磁軛放置時不壓傷線圈,通常距離為60 mm較適宜。間距與缺陷回波幅值關系如圖6 所示。

圖6 磁軛兩腳間距與缺陷幅值的關系

在激勵縱向模態導波時,當被檢測材料達到磁飽和時,磁致伸縮效應和逆磁致伸縮效應最強。因此在激勵縱向模態導波的磁場布置中,磁鐵應盡量靠近激勵線圈,單個磁軛的磁場強度應超過被檢測材料達到磁飽和所需的磁場強度。同時為了獲得均勻的磁場,磁軛應沿著管道等間距分布,每間隔約50 mm 放置1個磁軛,且至少布置4 個磁軛。

3 結論

通過實驗分析,得到不同磁場均勻程度和磁場強度下激勵縱向導波的檢測能力,從而得出以下結論:

(1)磁場應沿周向均勻布置,因此為了方便現場布置,磁軛數量盡可能為偶數;

(2)磁軛數量應不小于4 個縱向磁軛;

(3)為了保障檢測效果,磁場強度不應過強或過弱,推薦磁場為1.5 T,釹硼磁鐵為3 個;

(4)磁軛兩腳間距盡可能靠近線圈,但是為了保障磁軛放置時不壓傷線圈,通常距離為60 mm。

綜上,管道中的最優磁場布置應為每間隔約50 mm 放置1 個磁軛,且至少布置4 個磁軛。