智能化閥門試驗臺的研究

羅 斌 * 劉小齊 徐維普 胡展鵬

(1. 上海市特種設備監督檢驗技術研究院 2.長慶油田技術監測中心 3.上海增欣機電科技股份有限公司)

0 引 言

隨著物聯網、大數據和移動應用等信息技術不斷發展,又一輪工業革命提上日程,工業轉型開始進入實質階段。“智能制造”、“中國制造2025”等戰略相繼出臺,企業應把握新一輪發展機遇,實現工業化轉型。智能工廠是工業智能化發展的重要實踐模式,引發了行業的廣泛關注。閥門壓力試驗機是閥門生產出廠檢驗的關鍵環節,其實用性及可靠性十分重要。而隨著智能制造持續發展,工廠智能化、自動化越來越受到關注,閥門試驗臺智能化也成為了趨勢。

1 需求分析

1.1 人力資源智能化

隨著人力成本不斷上升,招工難的狀況日趨嚴峻,制造企業不得不考慮提高生產自動化水平以降低人力需求,人工成本優勢已經逐漸消失。

1.2 工業生產效率智能化

被檢測閥門(DN300 mm 以下)完成一個泵驗過程需要的時間約為15 min:其中閥門裝夾需1.5 min,殼體需要3 min,高壓左、右水密封需要5 min,低壓氣密封需要5 min,卸載閥門需要0.5 min。泵驗一臺閥門人工需要15 min。傳統閥門試驗臺的操作步驟繁瑣且工作強度大,新員工則應進行操作培訓,總體工作效率較低。

隨著工廠車間自動化流水線、智能化改造陸續提上日程,閥門壓力試驗是閥門出廠檢驗的關鍵環節,試驗臺的自動化、智能化水平急需提升。

本文提出的智能化閥門試驗臺將大大提高工作效率,降低工作強度。該試驗臺可以自動完成閥門的整個試驗過程,無需人工操作。需要人工完成的是閥門的裝夾以及卸載過程,而閥門試壓過程則由電腦自動完成,1 個工人可以同時操作2~3 臺設備,大大提高了工作效率,同時降低了勞動強度。

在長時間的高強度工作下,工人的工作效率必然會下降,主觀錯誤也會隨之增加。比如,打壓閥門時,是否泄漏都是人為觀察并判斷的結果,人為判斷就會存在主觀誤差。而且,當采用人工操作時,很難確保工人完全按工藝流程進行打壓。全自動閥門試驗嚴格按照工藝流程試壓,結果客觀可靠,試驗完成后自動生成試驗報告并存儲,試驗過程可追溯。

2 設備研制

傳統閥門試驗臺均需人工操作,壓爪增壓需要按照壓力對照表點擊按鈕,并看著壓力表打壓到對應壓力值,打壓時需要先設定電接點壓力表到要求壓力值然后人工點擊打壓按鈕,殼體保壓時需要人工觀察壓力表指針有無下降,密封試驗時需要人工開關閥門然后設定壓力表,并點擊進水打壓按鈕、密封試驗時需要人工觀察泄漏情況等,所有步驟都需要人工參與。

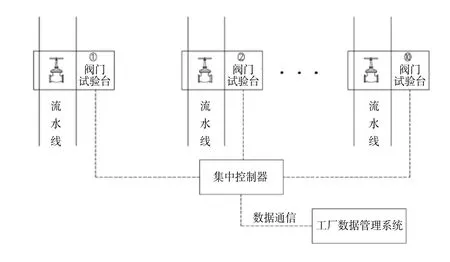

智能化閥門試驗臺僅需一鍵啟動,無需人工值守,試驗過程自動完成,試驗結果客觀可靠。全自動設備通過網絡互連,并與工廠數據管理系統對接,可以實現數據共享,打造智能化工廠物聯網,如圖1所示。通過掃描被測閥門二維碼,試驗臺程序可以讀取工廠數據管理系統(如MES 系統等)中相應的閥門試驗數據,無需人工輸入,試驗完成后試驗臺將試驗結果自動保存并傳輸至工廠數據管理系統。

圖1 試壓臺工廠布局、控制方式示意圖

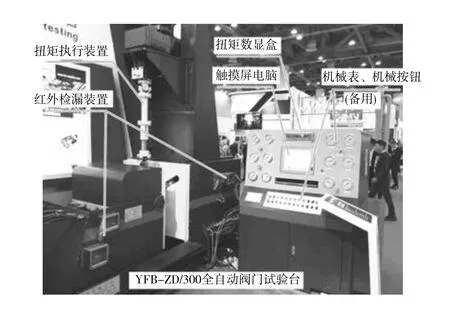

智能化閥門試驗臺是機、電、液一體化,具有高技術含量、高自動化程度的閥門檢測設備,如圖2所示。閥門檢測過程可實現全自動控制,具有降低工作強度、提高工作效率、節省人工成本等優勢。使用程序控制系統中保存的數據,通過對關鍵字(如檢驗單編號)進行檢索,可以方便地查閱、檢索和打印歷史檢測數據資料,也為后續的質量問題追溯提供了條件。檢測數據可傳輸進工廠數據庫管理系統,也可導出到Excel 軟件中,通過“USB”接口或網線可以將檢測數據資料輸出。

圖2 全自動閥門試驗臺

3 主要功能和性能

智能化閥門試驗臺可以適用的標準包括常規的GB / T 13927—2018《工業閥門 壓力試驗》,GB / T 26480—2011《閥門的檢驗和試驗》和API 598《閥門的檢查和試驗》。其中關鍵的扭矩執行裝置包括液壓馬達、減速機、扭矩傳感器、位置傳感器、萬向節、扳桿及扳爪等。其位置可以調節,從而適應不同的手輪高度。在程序中預先設定各規格閥門的扭矩值、開關圈數或者角度,通過扭矩傳感器的反饋信號實現閥門的自動啟閉。多回轉閥門用圈數加扭矩控制,球閥的啟閉由位置傳感器控制。扭矩數顯盒可以實時顯示運行過程中的實際扭矩值、圈數以及角度。

該設備增加了紅外檢漏裝置。紅外檢漏裝置的原理為:按照閥門密封試驗標準,將閥門關閉,在設備一端充滿高壓水或者低壓氣,另一端充滿自然狀態下的水或者空氣,并由引流管將泄漏量引到紅外檢漏模塊,紅外檢漏模塊由紅外發射點和接收點形成1 條射線,當有水滴或者氣泡通過射線時,模塊將發出1個信號,程序自動記錄1 個數據,如圖3 所示。

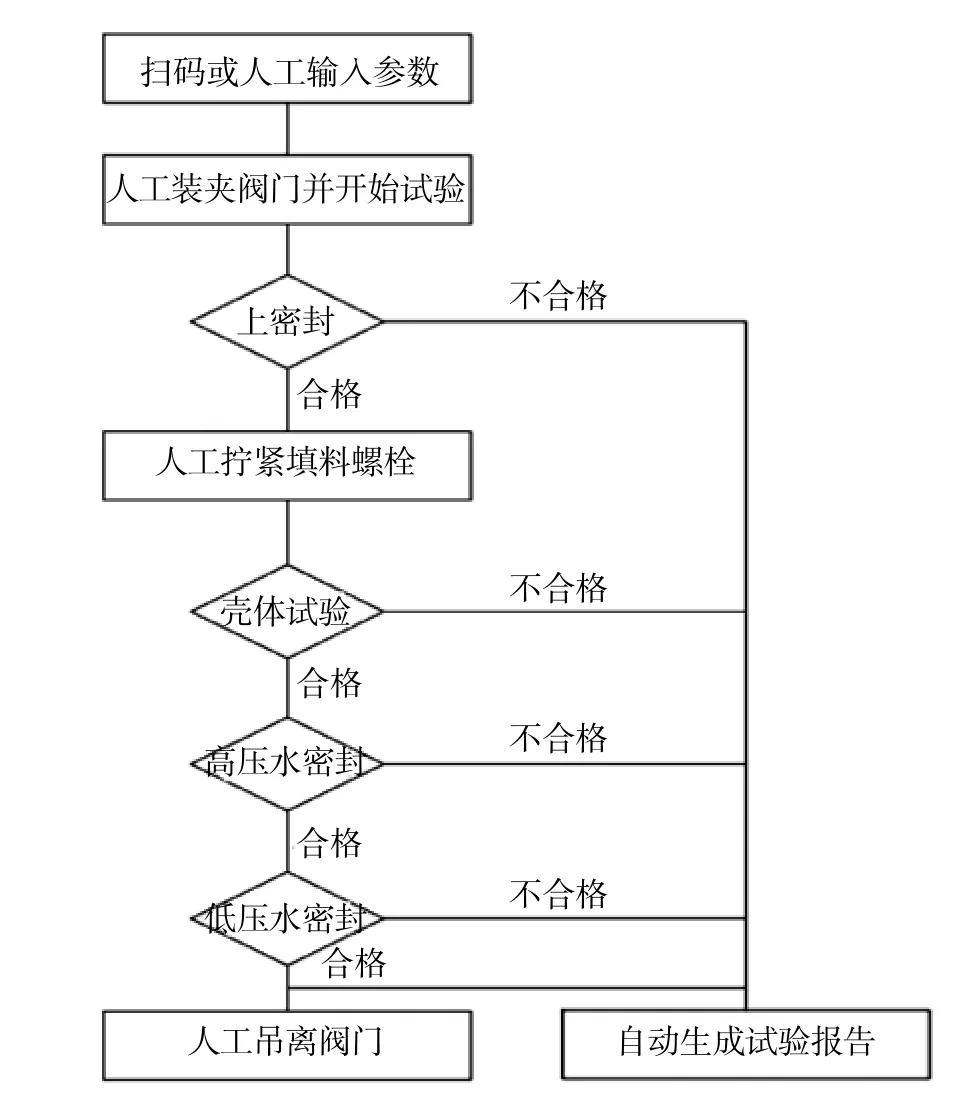

圖4 試驗步驟示意圖

為了驗證紅外檢漏的效果,將紅外檢漏設備檢漏和人工檢漏的結果進行了對比。研究表明,人工檢漏檢出的泄漏率低于紅外檢漏,紅外檢漏更加精準。

該設備保留了手動控制方式,可以通過旋鈕切換自動控制方式和手動控制方式。手動控制方式為備用功能,可在程序出故障或者試壓工藝需要特殊處理等意外情況下使用。自動控制系統由“工業用觸摸屏電腦”、“壓力傳感器”、“轉換模塊”、“可編程控制器PLC”、 “開關電源”等硬件和“工控組態軟件”構成。“觸摸屏+PLC”控制系統自動進行閥門壓力測試,該系統通過高精度壓力傳感器的壓降來自動判斷殼體試驗是否合格;紅外線檢漏裝置可以精確測出水密封的泄漏液滴數或氣密封的泄漏氣泡數,并自動判斷密封試驗是否合格。試驗步驟如圖4 所示。

被測閥門的試壓參數,可在程序中設定最高允許壓力,以免在管理數據庫進行參數維護時輸入錯誤的壓力值導致打壓過高甚至發生危險事件。同樣,電腦程序對油壓系統也設定了不同口徑、不同壓力的閥門在試壓時的最低保壓值。如由設備管路系統泄漏引起的油路掉壓,使得在閥門壓力試驗時夾緊油缸壓力非正常降低,程序系統將立即停止試壓,并自動泄壓,電腦界面提示異常信息。試驗前,通過掃描被測閥門二維碼,程序將自動調取相應數據,無需人工輸入。試驗完成后,系統自動保存試驗報告,內容包括測試閥門的名稱、型號規格、檢驗員編號、測試標準、測試日期、檢驗單編號、測試介質、測試壓力、保壓時間等參數。掃描閥門二維碼后,進入參數界面,參數信息包括:閥門類型、口徑、公稱壓力、試壓標準、試驗標準允許泄漏量、試壓介質、試驗順序、試驗壓力及保壓時間等。在特殊情況下,還可以開放參數的修改權限。

4 結論

通過對需求進行分析,確定了智能化閥門測試臺研發的重要性和迫切性。智能化閥門試驗臺適用的標準包括GB/T 13927—2008,GB/T 26480—2011 和API598。智能化閥門試驗臺是機、電、液一體,高技術含量、高自動化程度的閥門檢漏設備。實現對閥門檢測過程的全自動控制,具有降低工作強度、提高工作效率、降低人工成本等優勢。使用紅外檢漏技術對氣泡進行檢漏,將紅外檢漏和人工檢漏比對可知,紅外檢漏的效率更高。