費托下游低溫油洗單元產物綜合利用

郭守敬

(國家能源集團寧夏煤業有限責任公司煤炭化學工業技術研究院,寧夏銀川750411)

1 概述

1.1 費托合成技術

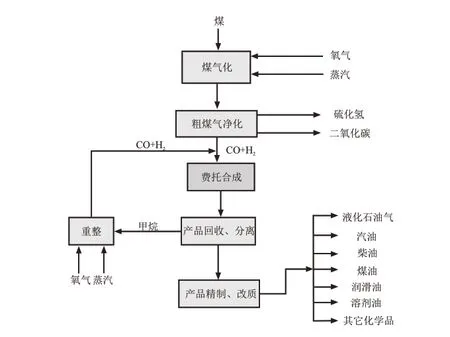

煤炭間接液化也稱為費托合成油技術,是煤通過氣化、變換、凈化工序制成合成氣(CO+H2),然后在催化劑作用下將合成氣轉化為液體燃料,并副產含氧有機物、二氧化碳和水等,為提高費托合成單元產物利用價值,需要對其產物進行加工精制處理,最終生產出汽油、柴油、煤油、溶劑油、液體石蠟、全精煉蠟、特種蠟、白油和潤滑油基礎油等。煤間接液化工藝流程如圖1所示,煤間接液化關鍵步驟為費托合成反應,其反應條件(200℃~300℃,2.0MPa~3.0MPa)較為溫和,且經煤間接液化工藝可產出無硫、無氮、低芳等優點的清潔油品,使煤間接液化成為煤制油產業優先選擇的技術路線[1]。

煤間接液化根據反應溫度分為低溫費托合成和高溫費托合成兩種,低溫費托合成采用鈷系催化劑和鐵系催化劑,高溫費托合成采用鐵系催化劑[2]。目前國內煤間接液化技術已在內蒙古伊泰集團、山西潞安集團及國家能源集團寧煤400萬噸/年煤制油等企業投產且平穩運行,國外主要煤間接液化代表公司為南非Sasol和荷蘭Shell[3]。

圖1 煤間接液化工藝流程Fig.1 Indirect coal liquefaction process

1.2 脫碳單元

費托合成反應副產的合成尾氣中CO2會影響后續合成尾氣中關鍵組分回收再利用。因此,需要脫碳單元脫除合成尾氣中含有的CO2組分[4]。 尾氣脫碳單元由兩大部分組成:CO2吸收部分和溶劑再生部分。脫碳后凈化氣一部分返回費托合成單元作為合成氣再進行反應,另一部分送至低溫油洗單元回收液化氣(C3~C4)和C5+組分。

1.3 低溫油洗單元

目前石化行業烴類的回收主要有常溫吸收和低溫吸收,常溫吸收流程主要為吸收、再吸收、脫吸、穩定四塔,此工藝主要應用于原料氣中不凝結氣組分含量較少的輕烴回收裝置[5]。 低溫吸收主要路線為吸收、脫吸、穩定、再生四個環節,多采用丙烯或氨冷劑對吸收劑進行急冷,以吸收上游費托合成單元合成尾氣中的輕烴(C3+)組分,工藝比較適合于原料氣中不凝氣含量較多的輕烴回收裝置。

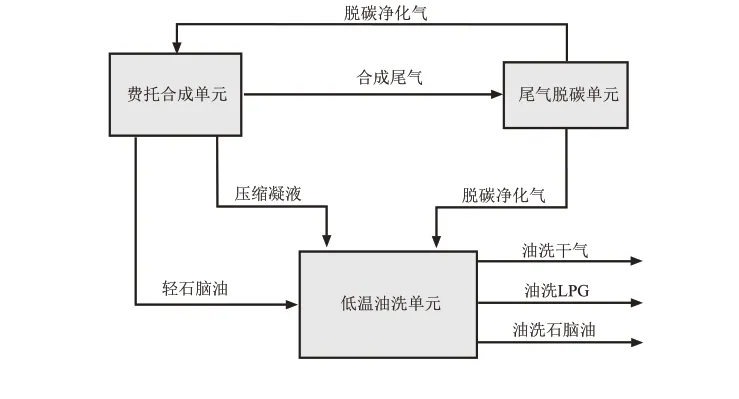

圖2 低溫油洗單元與上游單元物料關系圖Fig.2 Material relationship between low temperature oil washing unit and upstream unit

本文主要以低溫油洗單元為例對其產物中所含高附加值組分回收或再利用進行闡述。低溫油洗單元主要是利用低溫高壓吸收、高溫低壓脫吸和蒸餾的原理將上游費托合成單元產生的合成尾氣經尾氣脫碳單元后脫碳凈化氣、費托合成單元的輕石腦油和壓縮凝液分離成油洗干氣、液化LPG和油洗石腦油產品。低溫油洗單元與上游費托合成單元和脫碳單元物料關系如圖2所示。

2 低溫油洗單元產品及利用

2.1 油洗干氣

油洗干氣主要組成為氫氣和干氣,氫氣含量占比超過70%。因此,回收油洗干氣中高含量的氫氣進行再利用與當下社會強調的“資源循環綜合利用”觀念相吻合。變壓吸附技術由于具有適用氣源廣、產品純度高、工藝簡單、節能效果顯著等特點得到越來越廣泛地運用。通過變壓吸附(Pressure Swing Adsorption簡稱PSA)技術生產氫氣至管網供需氫裝置使用,有效降低工業制氫的成本[6]。目前,國家能源集團寧夏煤業有限責任公司煤制油、內蒙古伊泰煤制油等企業已經運用PSA技術回收油洗干氣中氫氣進行再利用。

2.2 油洗LPG

液化LPG組成中(C3+C4)>95%,以丙烯和正丁烯為主。一方面可以將C3烯烴與C4烯烴進行分離并用于生產化工產品;另一方面直接將油洗LPG芳構化生產石油化工基礎原料芳烴化合物。

2.2.1 丙烯

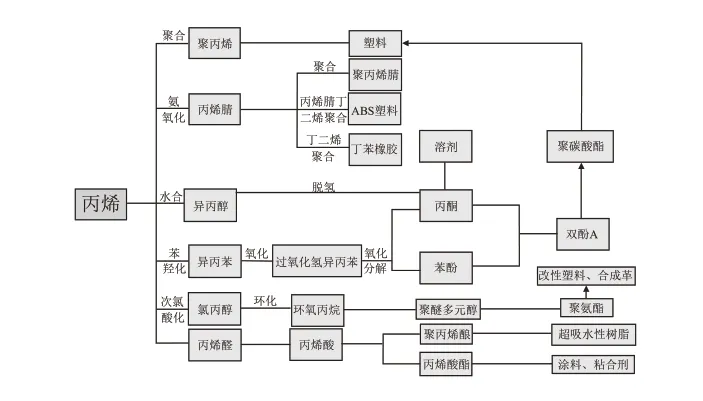

丙烯是石化領域極其重要的基礎原料,以丙烯為原料的下游部分化工產品產業鏈如圖3所示。丙烯下游衍生物主要有:丙烯聚合得到聚丙烯,其在注塑、吹膜、噴絲、改性工程塑料方面有比較廣泛的應用;氨氧化生產丙烯腈作為生產聚丙烯腈、ABS塑料和丁苯橡膠原料;水合、脫氫生產丙酮有機溶劑;苯羥化、氧化、氧化分解生產苯酚和丙酮,以苯酚和丙酮為原料生產雙酚A,聚碳酸酯(PC)生產經由苯酚/丙酮、雙酚A、PC三套主工藝裝置完成,PC是一種綜合性能優良的熱塑性工程塑料,應用于電子電器、建筑板材、汽車工業、包裝、醫療器械、玩具、薄膜、眼鏡、航空航天等領域;次氯化、環化生產環氧丙烷,最終合成改性塑料、合成革;兩部氧化法得到丙烯酸作為聚丙烯酸和丙烯酸酯原料[7]。王通過市場供需關系不斷延伸丙烯下游衍生化工產品,可提高油洗LPG中丙烯附加值。

圖3 丙烯下游產業鏈Fig.3 Propylene downstream industry chain

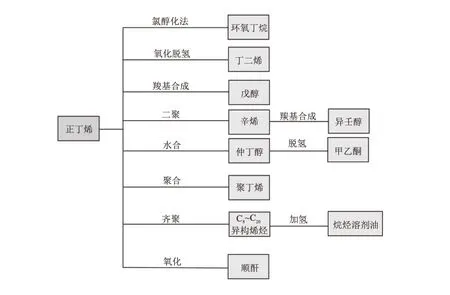

2.2.2 正丁烯

正丁烯有兩種異構體:1-丁烯和2-丁烯,兩者大多數反應下產物相同[8]。 正丁烯部分產品化工產業鏈如圖4所示。正丁烯利用主要有氧化脫氫生產丁二烯,丁二烯是合成橡膠(丁腈橡膠、丁苯橡膠和丁二烯橡膠等)的主要原料,還可以用作汽油添加劑和粘結劑等領域[9],兩步法先水合得到仲丁醇然后脫氫生產甲乙酮,甲乙酮作為一種有機溶劑廣泛應用在醫藥、印刷油墨及煉油等行業[10];二聚生成辛烯再羰基縮合與加氫生成異壬醇(INA),其主要用于生產鄰苯二甲酸二異壬酯(DINP)增塑劑;氯醇法先氯醇化后環氧化生產環氧丁烷,一方面可以作為氯化溶劑穩定劑,另一方面環氧丁烷水解得到丁二醇作為聚合增塑劑生產的原料[11]。 1-丁烯齊聚合成C8~C20異構烯烴,再經加氫工藝生產高度飽和的烷烴溶劑油,主要作為殺蟲劑、涂料、油墨等溶劑。當前以正丁烯為原料生產化工產品可以提高油洗LPG中正丁烯的利用價值。

圖4 正丁烯產品下游產業鏈Fig.4 Downstream industrial chain of n-butene products

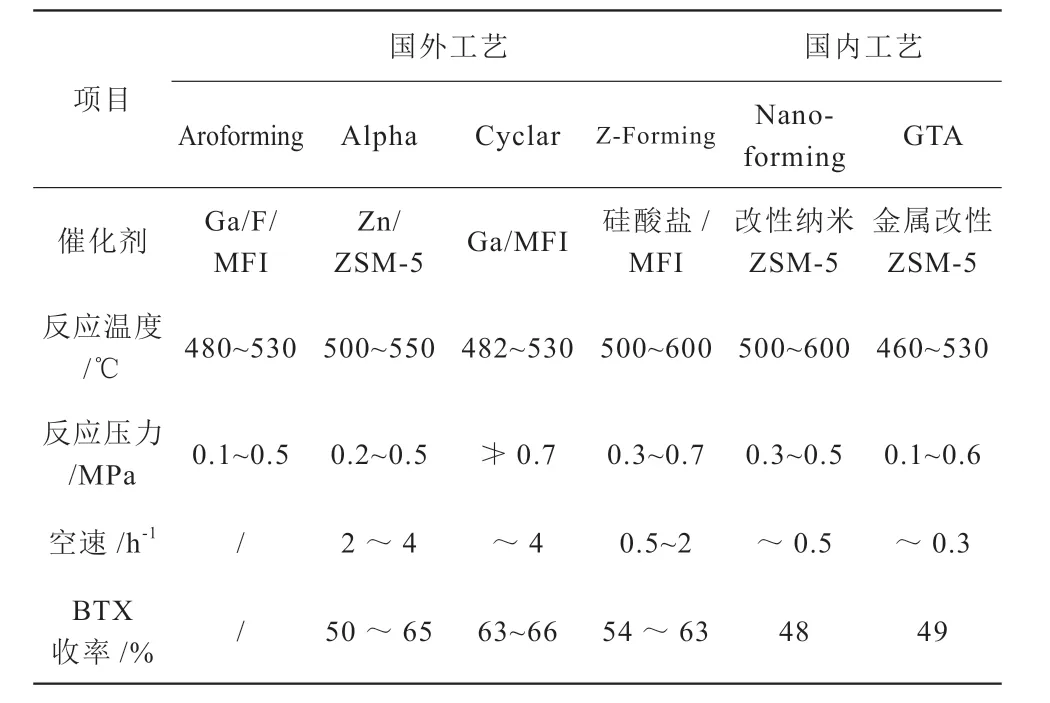

2.2.3 油洗LPG芳構化

油洗LPG可直接芳構化生產苯、甲苯、二甲苯(BTX)等芳烴化合物,有效緩解烯烴資源相對富余,BTX相對緊張的局面。從反應角度看,烯烴比烷烴更活潑,所以液化LPG中高含量的烯烴可以在較低的溫度、壓力和分子篩催化劑作用下發生烯烴芳構化反應[12]。國內外LPG芳構化工藝主要參數如表1所示。國外LPG芳構化主要工藝有IFP/Salutec公司Aroforming工藝、日本Sanyo公司Alpha工藝、BO/UOP公司Cyclar工藝和Asahi/Sanyo公司Z-Forming工藝[13]。國內LPG芳構化主要工藝是大連理工大學開發的Nano-forming工藝和洛陽石化工程公司開發的GTA(Liquifed PetroleumGas To Aromatics)工藝。芳構化技術以C3和C4烴為原料,將低碳烴轉化為石化重要的基礎原料芳烴化合物具有更高的經濟效益。

表1 國內外LPG芳構化工藝技術對比Table 1 Comparison of LPG aromatization process technology at home and abroad

2.3 油洗石腦油

油洗石腦油主要烴類組成為烯烴與烷烴,此外含有少量含氧化物;碳數主要集中在C5~C10,總烯烴占比超過70%,α-烯烴約占總烯烴75%,總烷烴約占25%,其中α-烯烴用途最為廣泛[14]。 α-烯烴通常指C4及C4以上高碳直鏈烯烴,主要工藝路線包括蠟裂解法、混合C4分離、乙烯選擇性聚合和費托合成等。α-烯烴應用:α-烯烴是重要有機化工原料和中間體,可以作為生產高性能線性低密度聚乙烯(LLDPE)、高密度聚乙烯(HDPE),也可以用于生產全合成高端潤滑油基礎油。

2.3.1 共聚單體

α-烯烴與乙烯共聚主要應用于生產線性高密度聚乙烯(HDPE)和線性低密度聚乙烯(LLDPE)。其中,α-烯烴作為共聚單體主要作用是在改善聚烯烴的物理性能,長鏈單體共聚的低密度聚乙烯比短鏈共聚單體表現出的韌性與強度更高[15]。油洗石腦油中高含量的α-烯烴以及雜質含量低等特點可以作為優良共聚單體。HDPE主要用于膜片、吹塑、注塑、管材等領域,LLDPE主要用于生產薄膜,其次用于注塑和滾塑等制品。

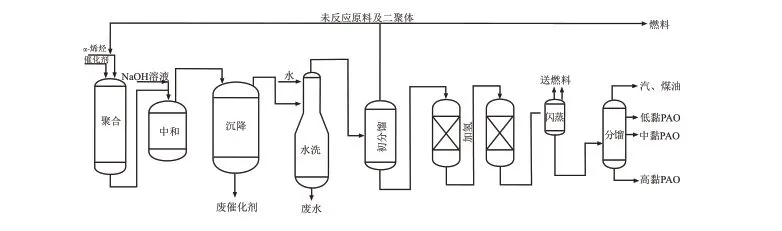

2.3.2 PAO基礎油

α-烯烴是生產API IV類合成基礎油PAO的良好原料,目前PAO生產工藝主要為乙烯齊聚、蠟裂解和費托合成。乙烯齊聚法是目前使用最廣泛工藝,烯烴碳數集中在C8~C12,但生產基礎油受限于乙烯資源短缺。蠟裂解法的烯烴收率相對較低,且α-烯烴的質量受我國石蠟原料含油量較高和石蠟裂解技術落后制約造成合成的PAO基礎油性能比較差,難以調合成高檔的潤滑油[16]。因此,借助于我國“富煤、少油、有氣”能源結構,以煤為原料通過費托合成法對低溫油洗單元油洗石腦油中高含量的C8~C10α-烯烴通過在不同催化劑和聚合反應條件下合成不同粘度等級的PAO基礎油,為全合成潤滑油提供基礎油保障。圖5為α-烯烴聚合生產PAO的工藝流程,主要包括聚合、分離、加氫和分餾[18]。 目前,參與研發、生產、銷售PAO合成油的企業主要有Exxon Mobil、Chevron、BP Amoco、Shell、Sasol等。

圖5 α-烯烴聚合生產PAO工藝流程Fig.5 PAO process flow for α-olefin polymerization

3 結語

低溫油洗單元對來自脫碳單元脫碳尾氣、費托合成單元輕石腦油和壓縮凝液進行分離得到油洗干氣、油洗LPG和油洗石腦油三股中間產品。

(1)回收油洗干氣中氫氣可以為油品合成裝置費托合成催化劑還原單元和油品加工裝置加氫精制單元與加氫裂化單元提供氫氣源,實現資源綜合再利用并降低制氫成本。

(2)油洗LPG可以根據市場產品需求分離成丙烯和正丁烯作為生產下游化工產品的初始原料;也可對油洗LPG直接芳構化生產高附加值的芳烴化合物。

(3)油洗石腦油中高含量α-烯烴可以通過精餾切割得到不同碳數α-烯烴,并應用于生產共聚單體和API IV類PAO基礎油等領域。

通過對低溫油洗單元三股產物中各自關鍵組分回收與利用,可提高上游費托合成產物的附加值并增加企業經濟效益。