電氣化單發洗掃車節能技術探究

李偉文 黃榮明

福建龍馬環衛裝備股份有限公司 福建龍巖 364028

1 前言

隨著環衛市場化進程的加快,用戶對環衛設備油耗、維護保養等使用成本的關注度越來越高,居民對清掃車輛的作業噪聲影響、排放等要求也越來越高[1,2]。

目前,城市道路保潔車輛普遍采用底盤行駛與上裝工作裝置分別由主發動機和副發動機提供動力的形式,主發動機用于驅動整車行駛,所需功率大,但清掃保潔類車作業速度一般在20 km/h以下,以5~15 km/h居多,由于長期在低轉速工況下作業,因此工作效率低。加上副發動機同時運作,整車排放和噪音難以得到有效的控制,整車能耗效率低下,油耗及作業排放量大[3]。

2 單發動力技術

單發動力技術是通過一個底盤發動機同時提供行駛和上裝大功率動力需求技術的研究。由于其在節能降耗、降低作業噪聲和整車排放方面可起到顯著的效果,因此在近年得到快速的發展。市面上單發技術路線根據提供的第二路大功率動力能量形式可簡單分為機械式、液壓式和電氣化三種[4,5]。機械式結構相對簡單但普遍存在兩組動力耦合的問題;液壓式可實現2組動力解耦但由于液壓的傳遞效率較低,因此整車節油效果較差;而電氣化技術路線則更便于發動機及電機運行工況控制,其實現動力解耦及節油效果普遍優于機械式與液壓式。

三種技術路線的效率分析計算情況如下:油電混動,ISG電機95%×控制器AC/DC98%×控制器DC/AC98%×驅動電機95%+發動機工作區域控制5%=92%;液壓驅動,全功率取力器95%×液壓泵85%×液壓馬達85%+發動機工作區域控制5%=74%;機械驅動,全功率取力器95%×帶傳動92%=87%,因此總體效率:油電混動>機械傳動>液壓驅動,傳動效率如表1所示。

表1 傳動效率

王鵬[6]研究了現有雙發動機洗掃車的結構原理,分析了客車等領域的各種形式混合動力系統應用在洗掃車上的利弊。根據原型車的結構特點和功能要求,對混合動力洗掃車動力系統進行設計;宗泱[7]提出較為典型的串聯式油電混合動力結構應用。但是,現有研究卻未對比出不同單發技術路線的優劣,且未進行單發與傳統雙發在節能效果、NVH性能、排放等方面的深入對比。

本文以某公司的大型洗掃車為研究對象,通過電氣化技術在發動機與變速箱之間加裝一個大功率發電機,由發電機帶動驅動電機從而為上裝提供動力,底盤行駛動力仍由主發動機通過變速箱提供。此方案既采用單發動機為整車提供動力,又能夠保證上裝系統具有相對獨立穩定的動力源,使整車獲得良好的作業狀態和使用性能。

3 電氣化單發洗掃車系統與工作原理

3.1 洗掃車概況

市面上絕大部份洗掃車屬于吸掃式,即通過離心抽吸風機將垃圾箱抽至真空負壓,采用氣力輸送的形式將路面清掃歸攏后的垃圾利用高速流動的氣流和負壓將垃圾隨車帶走。而洗掃車還配備有高、低壓水路系統,可在清掃道路的同時清洗路面。

從上裝功率(能量)消耗的角度分析,消耗能量的部件主要有離心風機,其功率占總功耗的75%;高壓水泵,用于洗掃作業時沖洗地面,功率占總功耗的15%;液壓泵用于帶動清掃裝置旋轉和卸垃圾時后門開啟與箱體舉升,功率占總功耗的5%。

3.2 電氣化單發洗掃車動力原理

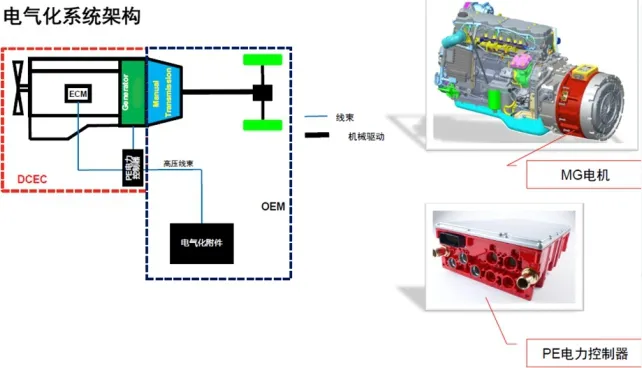

由于突出解決的問題在動力部分,因此上裝等作業部分未做大的設計變動。為實現從底盤發動機輸出第二路大功率動力,電氣化單發系統構架如下:如圖1、2所示通過ECM(汽車發動機控制模塊)控制發動機的運轉,發動機連接MG發電機,MG發電機連接變速箱,從而給環衛車行駛與發電機提供動力。PE控制器控制輸出至電氣化附件如驅動電機等的電流大小,以此實現各個總成的單獨控制。同時,PE控制器會反饋信息至ECM,保證上裝正常工作的同時使發動機處在一個相對經濟的區間工況下運轉。

圖1 單發電氣化系統構架

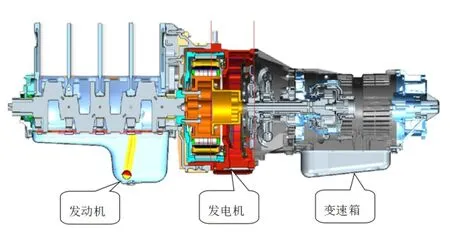

圖2 動力系統結構剖視圖

為確保動力解耦及不影響正常的行駛動力鏈,電氣化單發的動力輸出系統方案為在底盤發動機與變速箱之間串聯大功率發電機,發電機上的動力軸同時作為發電機轉子和行駛動力輸出軸,發動機的輸出軸與發電機動力軸的前端傳動連接,發電機的動力軸后端通過相互配合的飛輪和離合器與變速箱的輸入軸傳動連接,發動機的一部分動力通過變速箱直接驅動車輛行駛,另一部分輸出電能驅動上裝作業系統,如圖3所示。

圖3 單發電氣化系統構架

將發電機串聯至發動機和變速箱之間,發電機后段設置飛輪盤再連接常規的離合器盤以維持原有最為成熟的動力鏈布置形式,此布置形式同時申請了實用新型專利(已授權)和發明專利。

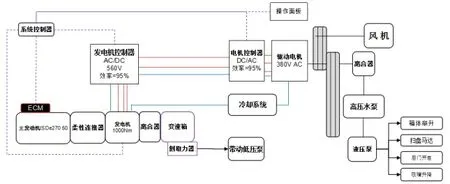

除上述發動機部分電氣化一分二路大功率動力外,其發電機輸出的為三相交流電,其電壓隨著發動機轉速的波動而波動,最高可達720 V。而帶動風機和高壓水泵作業轉動的驅動電機輸入電壓需求為380 V交流電,因此采取的穩壓方案為在發電機與驅動電機之間設置2個電機控制器將交流電先轉化成560 V穩定直流電,再逆變成380 V穩壓交流電。發電機控制器布置在靠近發電機的位置,同樣驅動電機控制器布置靠近驅動電機,中間較長距離的高壓電傳輸則用直流電更加安全。驅動電機通過皮帶傳輸驅動風機、高壓水泵、液壓泵,高壓水泵與傳動軸通過氣動離合器控制結合分離,液壓泵為上裝的箱體舉升、清掃馬達的轉動、后門開啟和吸盤的升降等提供動力。

發電機、驅動電機及控制器通過水冷系統進行冷卻,系統控制器檢測各項執行系統的運作,包括發動機、發電機、驅動電機的扭矩情況、是否有故障信息等。電能交直流通過控制器轉換效率高于95%,相比傳統的發動機運轉損耗能耗低,系統控制器的各項參數控制更加精確。

3.3 功率的確定

功率的確定對上述系統中發動機的選型包括其馬力的大小甚至外特性的標定、發電機和驅動電機的功率需求提供基礎,功耗匹配是設計計算的重點。首先了解現有上裝各部件在各種工況下的功率(扭矩)情況,其方法是在現有采用副發動機的雙發車輛通過 C AN總線采集各個工況下發動機的凈輸出功率(扭矩)情況。計算如下。

3.3.1 系統總需求功率

系統總需求功率公式為:

分別在標準工況作業狀態和強力清掃狀態下,對應副發動機轉速分別在1 650 r/min和1 850 r/min工況下通過CAN總線讀取副發動機輸出扭矩。系統輸出功率即包含抽吸風機、高壓水泵、液壓齒輪泵全部負載的功率需求情況如下。

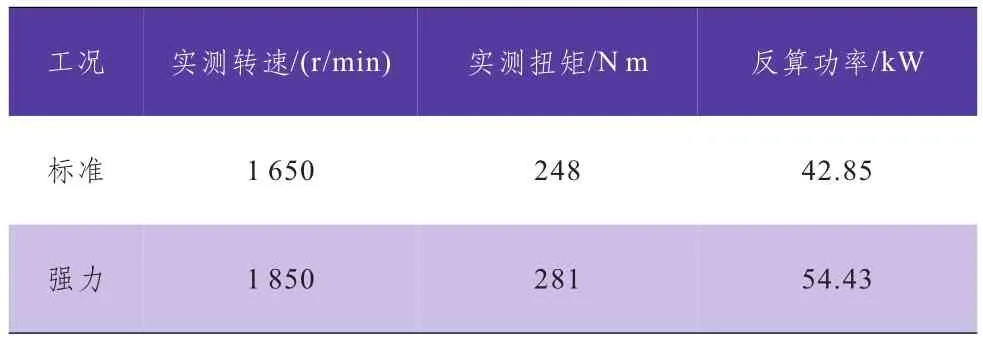

在全洗掃作業即抽吸風機、高壓水泵、液壓泵同時作業,副發轉速1 650 r/min情況下,實測扭矩248 N m,反算功率W=248×1650÷9550=42.85 kW。全洗掃工況功率測算如表2所示。

表2 全洗掃工況功率測算

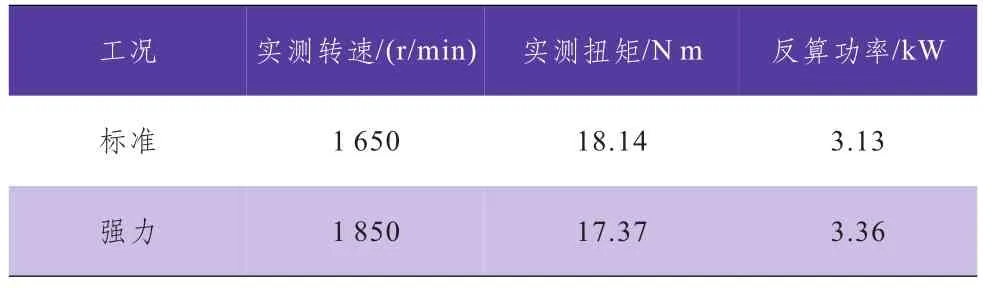

用同樣的公式算法計算風機的輸入功率,即將高壓水泵、液壓齒輪泵的輸入斷開,副發動機輸出扭矩則為風機輸入扭矩,風機功率測算如表3所示。

表3 風機功率測算

液壓齒輪泵功率測算如表4所示。

表4 液壓齒輪泵功率測算

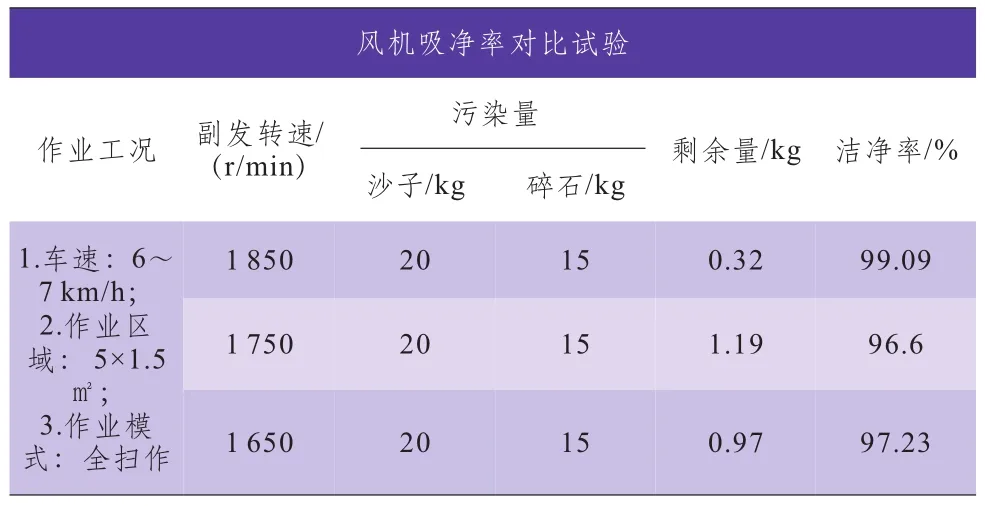

進一步驗證以上功耗分布滿足實際作業需求,進行測試樣車以在相應測試工況下進行作業潔凈率試驗,如表5所示。

從上述測試數據及驗證結果可得出,按強力作業效果情況下核算系統最大功率需求為55 kW,即電氣化系統(發電機、驅動電機)需滿足該功率需求。

表5 測試樣機潔凈率試驗數據

各主要零部件的選型取最大功率進行計算,即上裝最高功率消耗為55 kW,即:P電≥P風max+P水max。由于洗掃車運行工況穩定,因此無需預留一定比例的富余上裝功率,上裝驅動電機功率選型按額定轉速下功率達60 kW以上即可。為了滿足設計通用性,風機、高壓水泵等皮帶輪和皮帶可借用現有型號,驅動電機最高轉速取1 900 r/min,驅動電機選取300 Nm即可。發電機考慮到清掃作業時發動機轉速運行區間在低轉速區間、能耗轉換效率和備選供應商通用性選型,選取精進電動1 000 N m電機。

3.3.2 發動機功率(型號)的確定

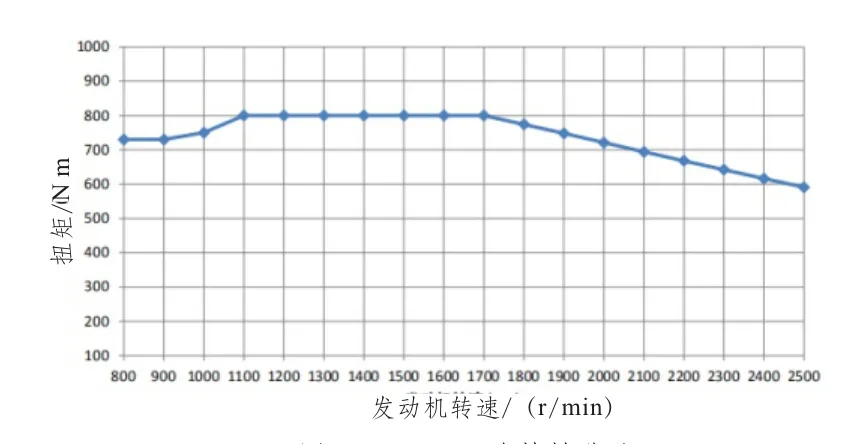

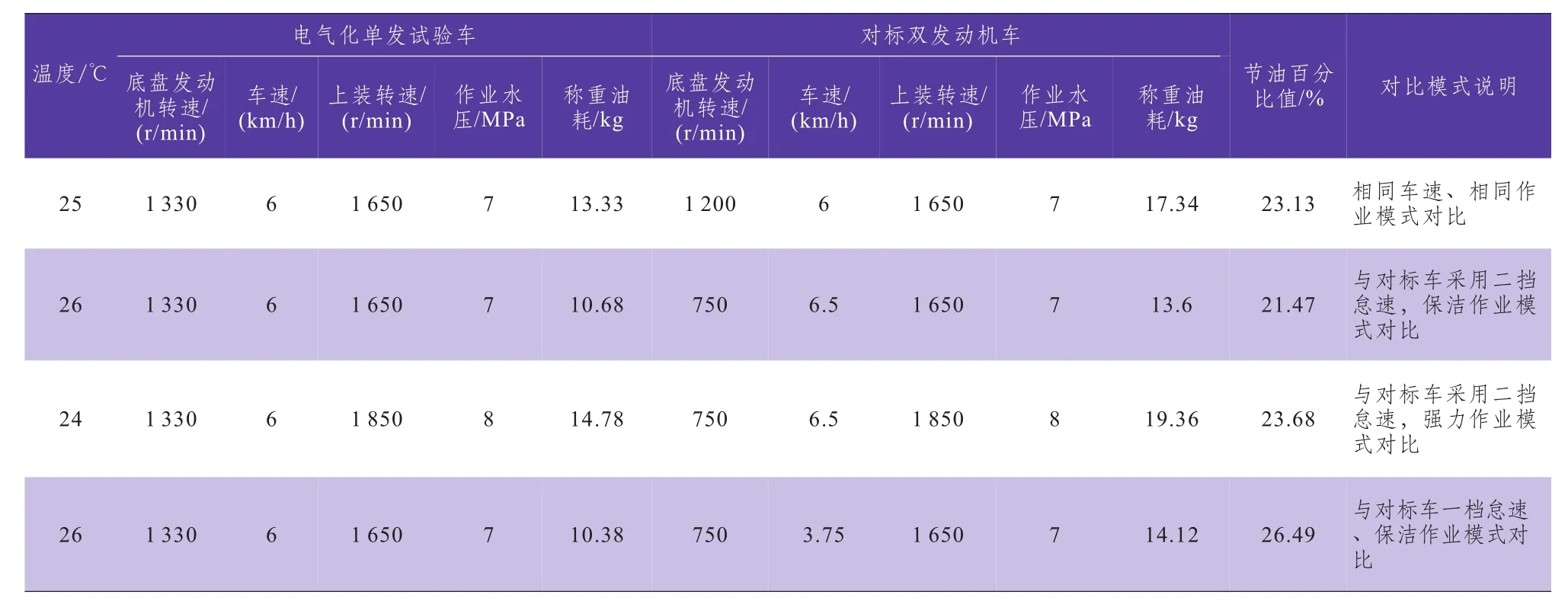

該項目選取的平臺為總質量18 t的某品牌底盤配置ISD210 50或ISD270 50動力,該底盤公告內可選的以上2組動力在物理硬件上相同,僅在發動機的標定上差別。針對以上2款發動機的外特性進行動力性分析,其外特性曲線如圖4、5所示。

圖4 ISD210 50外特性曲線

圖5 ISD270 50外特性曲線

考慮到發動機轉速與車速的線形關系,洗掃車作業狀態均處于5~15 km的低速狀態,即發動機低轉速運行區間,因此發動機選擇在低轉速區間扭矩相對較大的類型。而ISD270 50的外特性曲線可明顯地觀察到當轉速在1 100~1 700 r/min時,其扭矩達到最大趨于平穩,其動力性能可很好地滿足該方案需求。

3.3.3 低壓24 V系統的功率

低壓24 V系統的功率也需重新核算,由于增加了水冷系統的循環驅動直流水泵、散熱風扇、系統控制器和電機控制器等低壓耗電元件,該底盤標配采用2組12V蓄電池并聯為整車提供24 V用電,發動機自帶75 A直流發電機。若直流發電機發電功率小于系統最大低壓耗電功率,則持續作業有造成饋電的風險。系統最大低壓24 V耗電情況為夜間作業時,開啟底盤大燈、上裝作業長排警示燈、音樂喇叭、冷卻直流水泵、散熱風扇和液壓控制的電池閥等,總計641 W。因此由于增加了冷卻水泵和散熱風散的持續作業耗電元件,需加大發動機自帶的直流發電機,目前該款發動機可選配件中可增加至110A型。

3.4 控制方案概況

該電氣化路線單發洗掃車的控制方案是發動機直接帶動發電機將能量傳遞給發電機,利用AC/DC控制器將發電機發出的交流電逆變成電壓恒定的直流電,直流電再經DC/AC控制器逆變為電壓恒定的交流電后控制電機的運行。上裝控制器通過CAN總線將轉速需要指令發送給AC/DC及DC/AC控制器,AC/DC及DC/AC控制器根據當前的轉速需求轉換為發電機功率扭矩需求,利用發電機的外特性控制發電機的扭矩,最終實現電機、風機的定轉速控制而不受底盤發動機轉速擋位等的影響。

發電機由發動機和離合器由軸連接,并位于它們之間,發電機工作與否不會影響到車輛的正常行駛,解決了由斷軸取力方案帶來的車輛不好掛擋位等問題。發電機與AC/DC控制器間采用高壓三相線連接,AC/DC控制器與D C/A C控制器間采用直流高壓線傳輸連接,DC/AC控制器與電機間采用高壓三相線連接,電機通過輸出裝置連接帶動風機、水泵、齒輪泵等負載。

4 安全防護系統設計

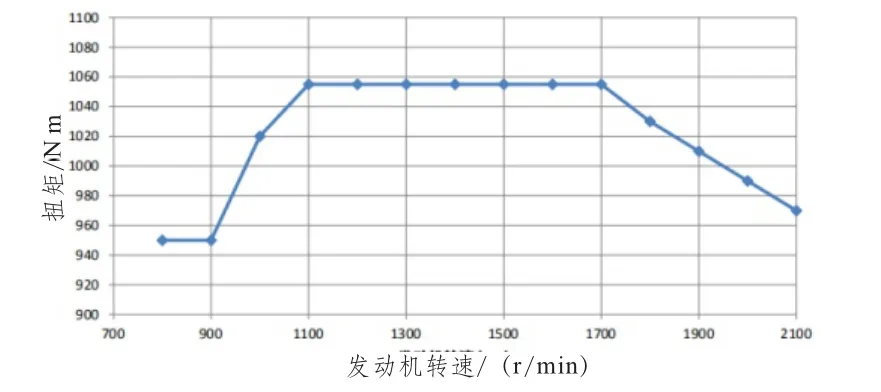

由于電氣化系統涉及高壓電氣系統,因此安全防護系統的設計是核心之一。該系統的最高電壓可達720 V,結合現有國內外純電動車輛的安全防護構架,該系統相對純電動車具有大容量動力電池的特點是無常電,僅需將發動機停止運行便無高壓電源。因此相對純電動元器件設置開蓋斷電保護,電氣化單發系統在維護保養時僅需將發動機熄火即可。除了系統各部件電壓顯示,故障提示外,設置有絕緣監測、熔斷保護功能。安全防護措施選擇如表6所示。

表6 安全防護措施選擇

5 電氣化單發動機洗掃車的效果

5.1 節油效果

根據能量守恒原理,車輛作業時并未減少底盤行駛和上裝作業的功耗,因此理論上所取得的節油一方面是由于減少了副發動機本身運行的功率損耗,另外是底盤主發動機運行在相對更加節油的區間工況。其原理是發動機運行過程中,其自身用于潤滑、散熱、熱效率等損耗在3~5 kW之間,而輸出同樣的功率,不同轉速其比油耗值也有所不同。再結合高壓電氣傳輸的效率更高,因此理論上各作業工況不同可節油15%~25%。

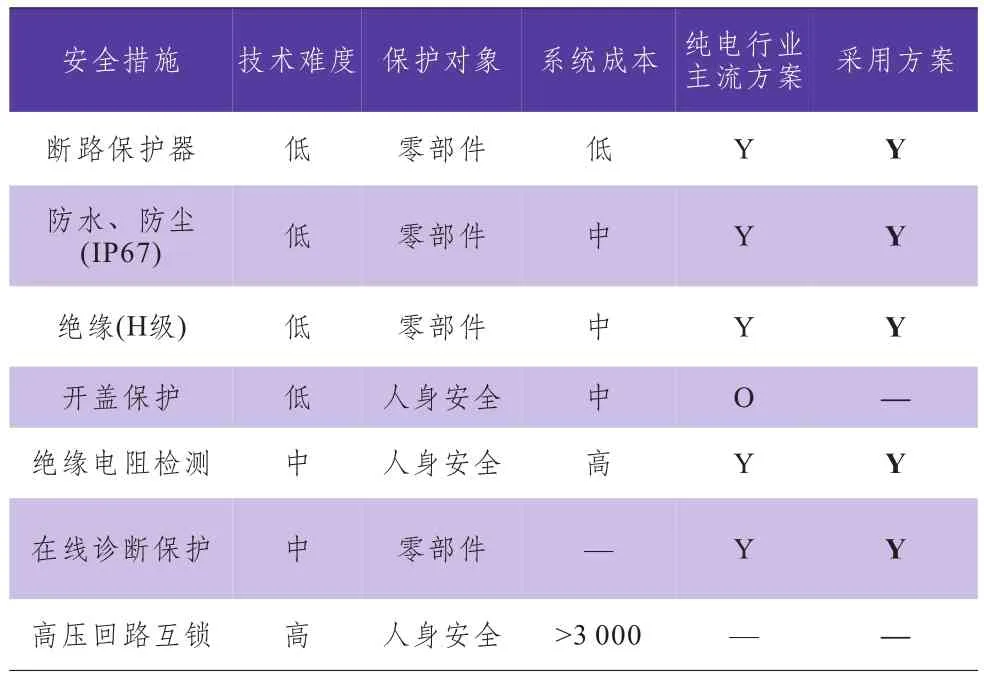

通過筆者單發洗掃車與普通雙發環衛車輛進行對比測試,所選取的對比車輛區別僅在上裝的動力系統,其他作業裝置相同。由于油耗與路面工況如摩擦系數、平整度、天氣(氣溫和是否下雨等)、甚至所經過的紅綠燈情況等均有很強的關聯。因此所采用的試驗對比方法則為“背靠背”式作業對比,即試驗車輛在相同時間,相同路段前后背靠背挨著以設定的模式進行作業對比。所消耗的燃油則直接利用稱重法作為第一參考數據,CAN總線讀取的油耗值作為第二參考數據,對比相同車速及作業模式的幾組數據。作業路段選龍巖市新羅區開發區龍工路至龍騰路,包含有坡度路段、紅綠燈、減速帶等是較為典型的接近實際綜合作業城市路段。計算原始數據得出電氣化路線單發洗掃車可節油20%以上,與理論分析一致。測試數據如表7所示。

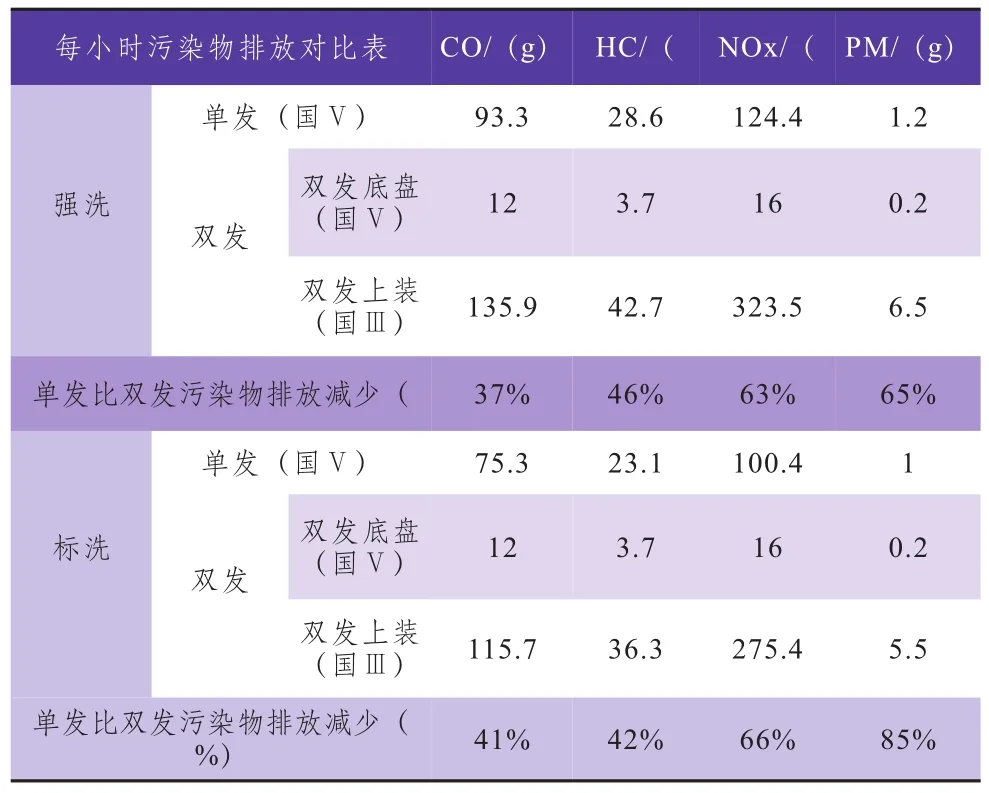

5.2 排放效果

項目實施階段,底盤執行的為國Ⅴ排放標準,副發動機執行的為非道路國Ⅲ排放標準。因此對比電氣化單發洗掃車與雙發動機洗掃車的排放標準。首先,作業相同的時間工況減少了15%~25%的燃油消耗,其排放便相應減少了15%~25%;其次,原上裝國Ⅲ排放的發動機燃油消耗排放均通過底盤國Ⅴ發動機及其后處理系統,因此通過對比非道路國Ⅲ排放標準與道路國Ⅴ排放值的計算便可得出電氣化單發洗掃車整車的尾氣排放減少情況。

表7 車輛油耗對比測試數據

表8 單發和雙發污染物排放對比

綜合計算單發洗掃車整車排放降低50%以上,其中PM(顆粒物)排放降低80%以上,響應了國家節能減排的政策。以車輛最為典型的2組工況即強力洗掃作業和保潔模式洗掃作業的燃油消耗進行對比,數據如表8所示。

5.3 作業噪聲降低與保養簡潔

減少了副發動機,使得作業噪聲有了明顯的降低,通過按照嚴格的噪聲測量標準,其7.5 m作業噪聲相比雙發洗掃車降低3 db以上。

減少了副發動機,亦減少了副發日常的保養工作,如減少了機油、機油濾清的更換、空濾的清潔與更換等。另外由于電氣化智能水平的提升,系統及其零部件出現故障可通過控制器的解析在顯示屏上準確顯示故障情況。

6 可靠性驗證

為確保電氣化路線單發環衛車在設計的使用壽命內能夠保持良好的工作性能,對車輛進行了可靠性檢測。研發樣車在某公司進行實際的清掃保潔車隊進行高強度的使用作業,來確定車輛是否達到在研發、設計、制造中預期的性能指標,從而對產品整體進行評估,以確定產品可靠性。

另外,該項目在驗收階段還進行了汽車行業典型的“三高”試驗即高溫、高寒、高海拔試驗,主要驗證動力系統在高溫環境下的熱平衡情況是否滿足,高寒環境下發動機的點火是否正常,高海拔空氣較為稀薄工況動力是否充足及風機的氣力抽吸是否滿足清掃作業需求。如圖6、7所示。

圖6 高海拔(拉薩)試驗照片

圖7 冷庫冷啟動試驗

7 總結與市場反饋

7.1 總結

通過對清掃保潔車的單發技術探究,在前期機械、液壓、電氣化三大類的技術路線與方案對比論證分別得出其優劣對比。電氣化單發清掃保潔車批量投入使用后,節油效果良好、能夠有效降低作業噪聲、減少維護保養成本,給環衛保潔車帶來一次革新。

7.2 市場反饋及優化

a.節油效果,根據各使用單位的走訪調研,車隊管理者長期加油費用的對比,其節油效果相對傳統雙發洗掃車約20%;

b.在批量投入市場后的一次回訪調研中發現,車輛在作業過程中遇紅綠燈等待時,持續原地噴水洗掃作業帶來巨大浪費。后開發上裝系統紅綠燈自動啟停功能,即當感應到車速為0后延時3 s自動執行將噴水閥門關閉,降低風機作業轉速。該功能的開發獲得用戶的一致好評。