一種直下式分體液晶背光設計

董琦飛 耿向陽 周斌 張國華

(東風電驅動系統有限公司,襄陽 441001)

主題詞:直下式分體液晶 混光均勻性 混光距離 LED間距

1 前言

目前,國產汽車組合儀表大多采用液晶模組[1-5],液晶成本較高,部分企業嘗試采用成本較低的分體式液晶方案,但由于未掌握分體液晶背光的設計方法,液晶屏仍存在顯示照度不均勻、光斑明顯的問題,不能達到預期效果。

本文設計一種用于組合儀表的直下式分體液晶,并建立一種混光均勻度計算模型,以獲得發光二極管(Light Emitting Diode,LED)矩陣最佳排列方案,從而解決分體式液晶顯示不均勻的問題。

2 混光均勻度數學模型的建立

本文設計的直下式分體液晶如圖1 所示,光線從LED 矩陣射出,經一定距離的混光,并經液晶支架和散光片多次反射后,由LED點光源形成面光源,其均勻度直接取決于混光距離H和LED間距P。

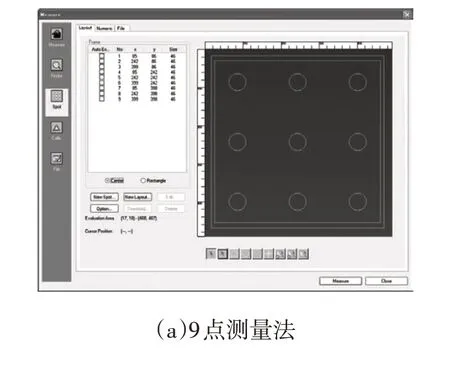

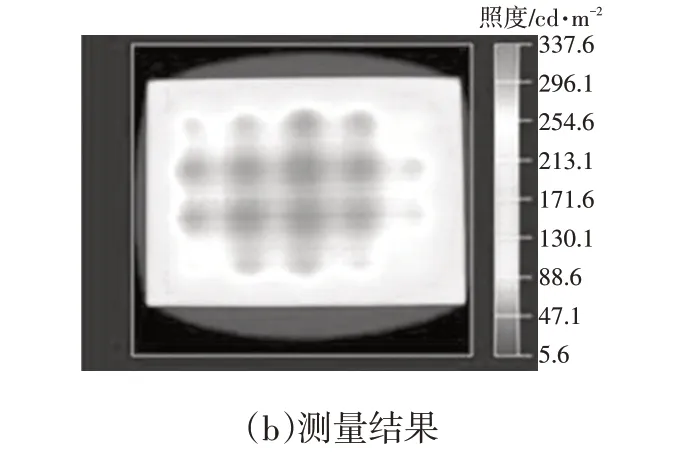

液晶屏混光均勻度測試主要采用取點測量法,常用9 點測量法,如圖2a 所示,測量選定區域的最大照度和最小照度。根據分體式液晶的測量結果(如圖2b 所示),測量區域的最大照度一般出現在LED 正上方,最小照度通常出現在相鄰4顆LED矩陣的對角線中心。

圖1 分體式液晶結構

圖2 測量方法及測量結果

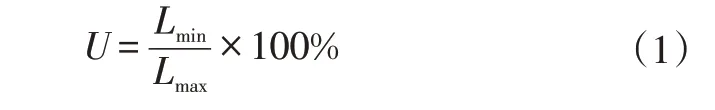

測量區域的均勻度U為:

式中,Lmin、Lmax分別為測量區域的最小照度和最大照度。

根據上述測試原理,歸納均勻度的數值計算方法如下:

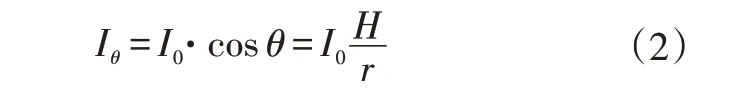

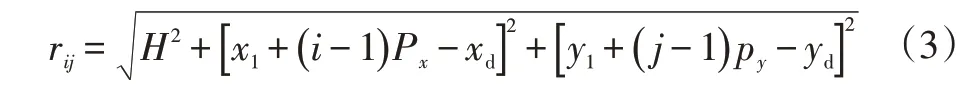

通常,LED 發光角度呈朗伯分布,如圖3 所示,其中,I0為LED 發光強度中的最大值,輻射光線呈余弦分布,D為光線照射面的測量點,該處光強Iθ為:

式中,θ為測量光線與中心法線的夾角;r為LED發光中心點與測量點D之間的距離。

圖3 LED發光強度分布

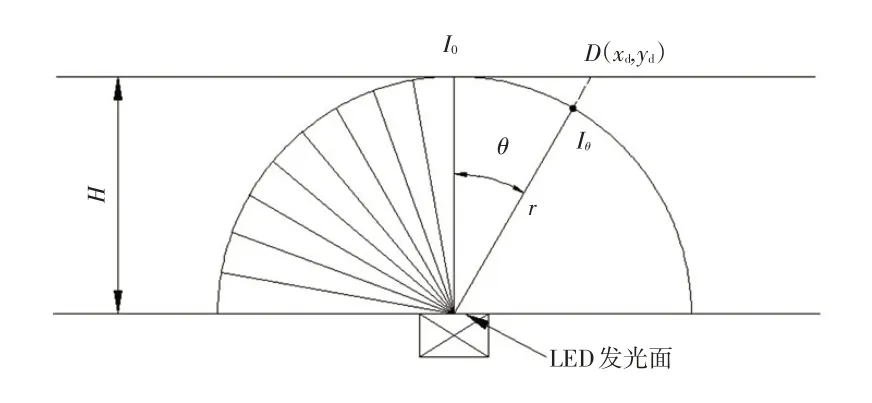

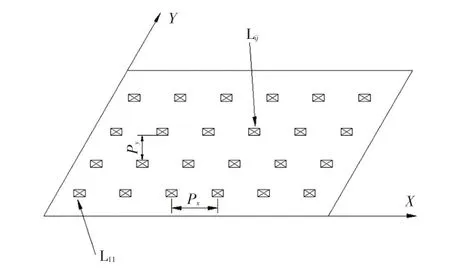

LED 排列呈m行n列的矩陣排布,如圖4 所示。定義第i行第j列的LED 為Lij,定義L11的坐標(x1,y1)為坐標原點。X、Y方向LED 間距分別為Px、Py,則Lij的坐標為[x1+(i-1)Px,y1+(j-1)Py],測量點D與Lij的距離rij為:

式中,xd、yd分別為測量點D的X、Y坐標。

圖4 LED矩陣排布

由式(2)、式(3)可得到所有LED在測量點D處的光強I為:

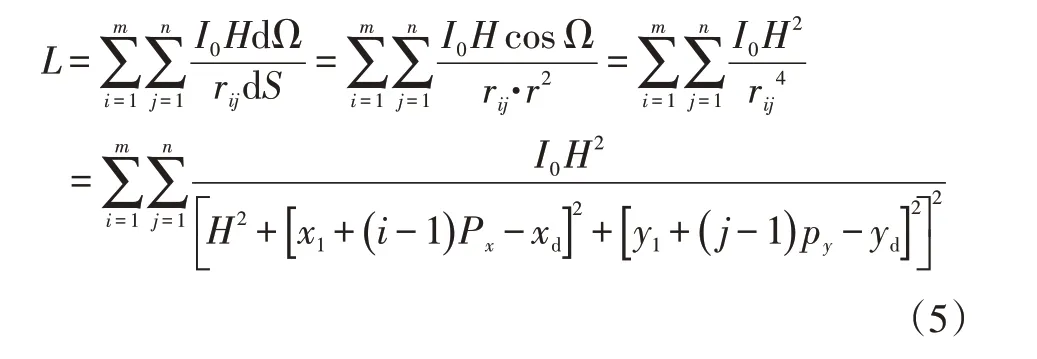

照度定義為被照射面單位立體角內的光強,則測量點D處的照度L為:

式中,dΩ為極小立體角;dS為接收點D處的極小球面面積。

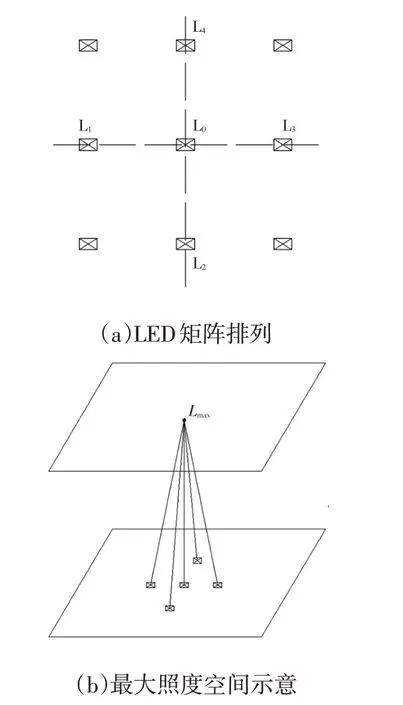

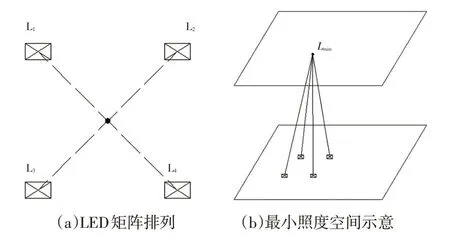

由圖3可知,照射面上最大照度通常為LED中心法線方向的最大光強。當Px=Py=P時,照射面上的最大照度、最小照度通常分別按照圖5、圖6所示的方式近似計算。

圖5 最大照度近似計算示意

圖6 最小照度近似計算示意

當Px=Py=P時,任意行數、列數LED 矩陣照射面上的最大照度Lmax均為矩陣中的任一LED 及與之相鄰距離最近的4顆LED發光貢獻所得,見圖5。

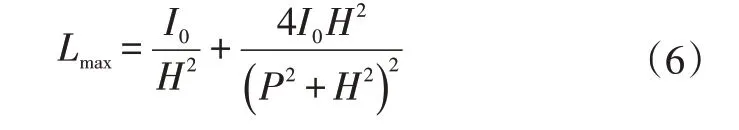

根據式(5)近似計算可得:

當Px=Py=P時,任意行數、列數LED 矩陣照射面上的最小照度Lmin均為矩陣中的相鄰4 顆LED(2×2 的矩陣)發光貢獻所得,如圖6所示。

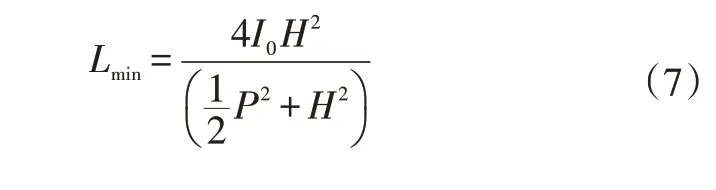

根據式(5)近似計算得出:

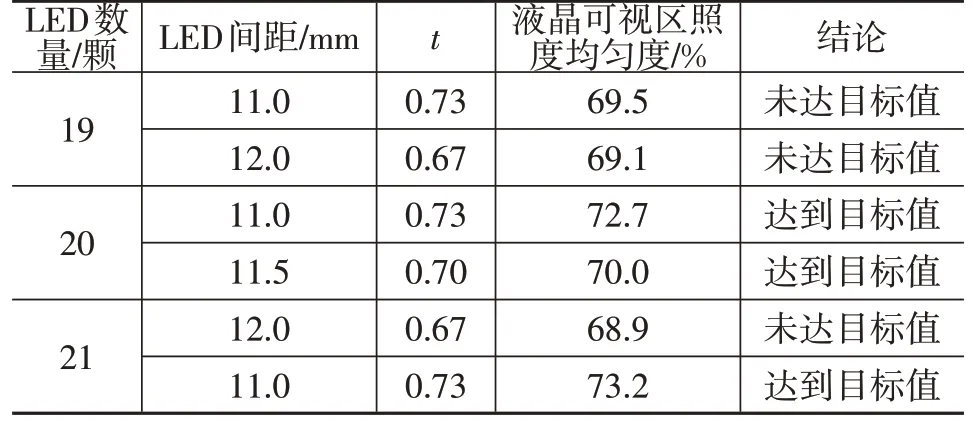

將式(6)、式(7)代入式(1)可得均勻度計算公式為:

式中,t=H/P為混光因子。

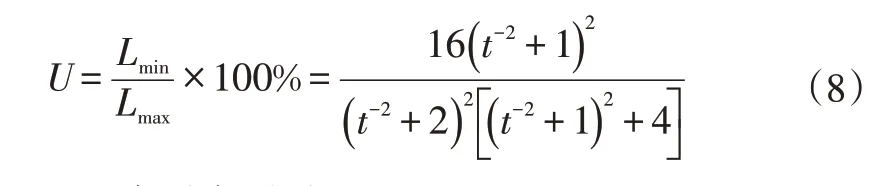

由式(8)可得到均勻度U與混光因子t的關系,如圖7所示。

圖7 均勻度U與混光因子t的關系

3 均勻度數學模型的應用

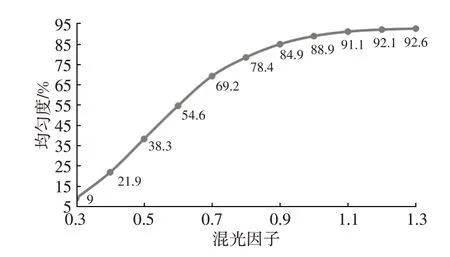

根據式(8)計算,當U=70%時,t=0.72。由于組合儀表受支架高度的影響,混光距離H=8 mm,則P=11.1 mm。根據某液晶可視區大小(79 mm×30 mm),大致得出LED矩陣排列最多可為3行7列,即最多排列21顆LED。

考慮到實際生產中工藝等因素可能對結果有影響,故利用CAE 技術模擬分析LED 間距P=11~12 mm 時的照度均勻度,部分仿真結果如表1所示。

表1 仿真結果

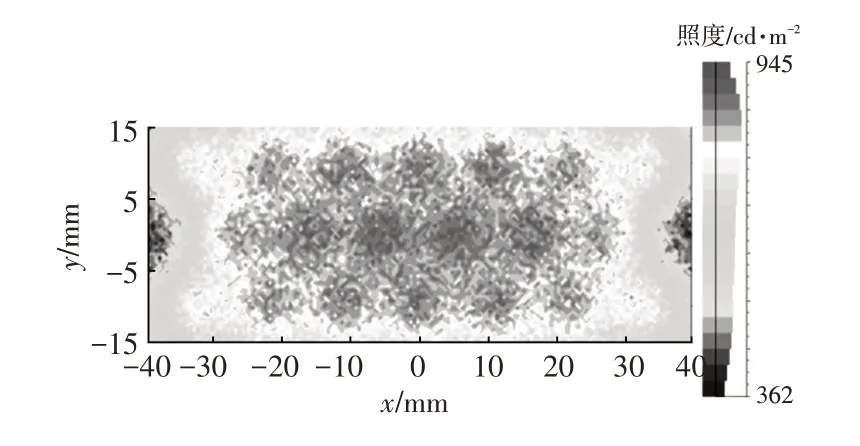

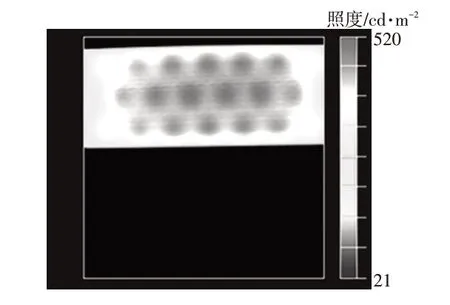

結合數學模型計算結果與CAE 仿真結果,選定LED 數量為20 顆,LED 間距為11 mm,t=0.73 的方案為最終設計方案,仿真結果如圖8所示,并以此設計了“平底+碗狀反光面”的蜂巢結構照明系統,采用CA-2000二維色彩照度分析儀對樣件進行照度測量,實測結果如圖9所示。

圖8 光學CAE軟件LightTools仿真結果

圖9 樣件照度實測結果

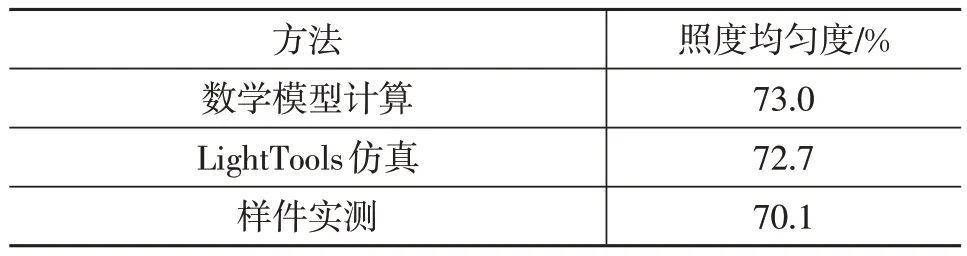

對比數學模型計算結果、CAE仿真結果以及樣件實測結果,如表2所示。

表2 結果對比

由上表分析結果可知,數學模型計算結果與樣件實測結果誤差率為4%,所以本文數學模型可以作為直下式分體液晶背光設計依據。

4 結論

a.影響直下式分體液晶照度均勻度的參數為混光距離和LED間距;

b.本文建立的混光均勻度數學模型誤差率為4%,可以作為直下式分體液晶背光設計依據。