WLTC工況下顆粒物排放特性研究及優化

王振喜 馮朋朋 王謀舉 劉蘭松 劉道遠 欣白宇

(1.中國第一汽車股份有限公司研發總院,長春 130013;2.汽車振動噪聲與安全控制綜合技術國家重點實驗室,長春 130013)

主題詞:顆粒物 冷起動 多次噴射 噴油壓力 噴油時刻

1 前言

國家第六階段機動車污染物排放標準已于2019年7 月1 日起在部分地區率先實施,且自2020 年7 月1日起,全國范圍內I 型試驗增加顆粒物排放數量限值要求[1]。在“國六”排放標準中,測試循環由新歐洲駕駛循環(New European Driving Cycle,NEDC)變更為全球輕型汽車測試循環(World Light Vehicle Test Procedure,WLTC),相對于NEDC,WLTC 強調車輛動力系統的獨特性[2],車速更高,發動機運行工況范圍更廣。

W.Demmelbauer-Ebner 等人[3]的研究表明,主機廠對于傳統內燃機的整車匹配策略正在由小排量增壓向適當增加排量的方向過渡,以降低發動機工作負荷,從而降低污染物排放量。小排量發動機的生存環境愈發艱難,尤其是匹配整車質量和阻力相對較大的車輛時排放達標壓力巨大。

本文對某搭載1.2 L 渦輪增壓直噴(Gasoline Direct Injection Turbo,GDIT)發動機的SUV車型顆粒物排放超標問題進行分析和優化,使顆粒物數量(Particulate Number,PN)滿足排放法規限值要求。

2 WLTC工況顆粒物排放分析

2.1 整車及發動機參數

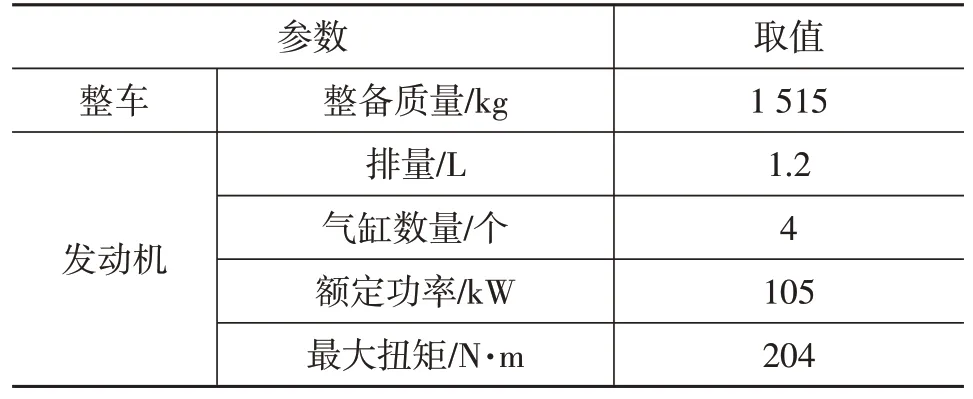

為深入探究WLTC 工況顆粒物排放特性,選用一款匹配1.2 L GDIT 發動機和匹配1.5 L GDIT 發動機的同款試驗樣車進行對比研究,前者整車及發動機參數如表1所示。

2.2 WLTC工況

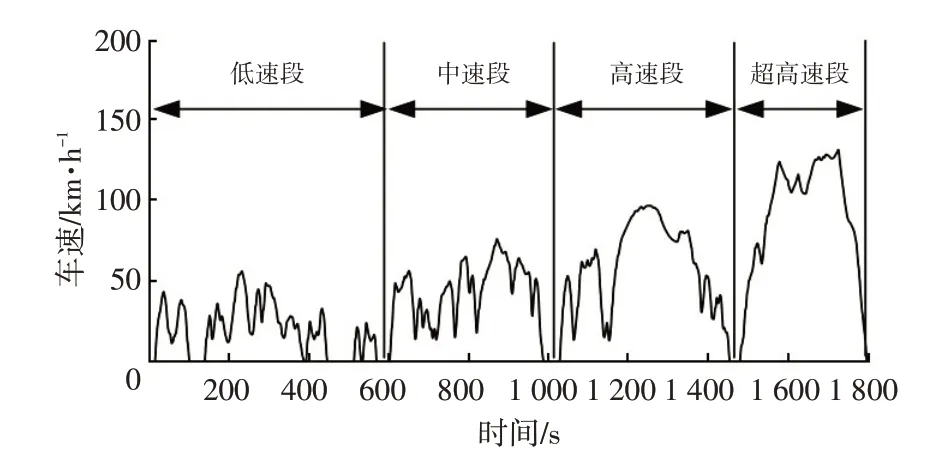

WLTC工況如圖1所示,包括低速、中速、高速、超高速共4 個階段,總時長1 800 s。相對于NEDC 工況,WLTC工況下發動機運行轉速及負荷都相應增大。

表1 試驗樣車整車及發動機參數

圖1 WLTC工況[1]

2.3 WLTC工況顆粒物排放分析

相比于氣道噴射發動機,缸內直噴發動機雖然有較好的燃油經濟性,但由于燃料直接噴入缸內導致的油氣混合不均勻、燃油濕壁現象以及燃油撞擊活塞頂造成的油膜形成、霧化不充分的問題,都會導致顆粒物排放量較高[4-6]。

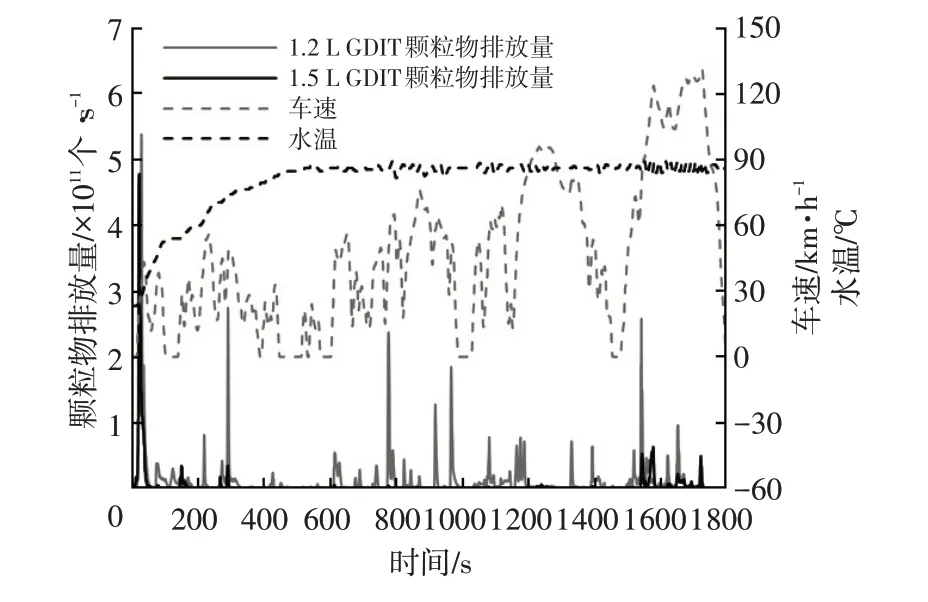

1.2 L GDIT 發動機WLTC 工況顆粒物排放超限值50%以上,1.5 L GDIT 發動機WLTC 工況顆粒物排放量為限值的50%。

圖2所示為WLTC 工況測試過程顆粒物排放情況,1.5 L GDIT 發動機顆粒物排放高的區域集中在冷起動及超高速段,1.2 L GDIT發動機全程顆粒物排放量均較多。二者冷起動階段排放水平相當,第50~1 800 s時間段1.2 L GDIT發動機整體性能較1.5 L GDIT發動機差。

圖2 WLTC工況顆粒物排放量時間歷程

2.4 發動機運行工況分析

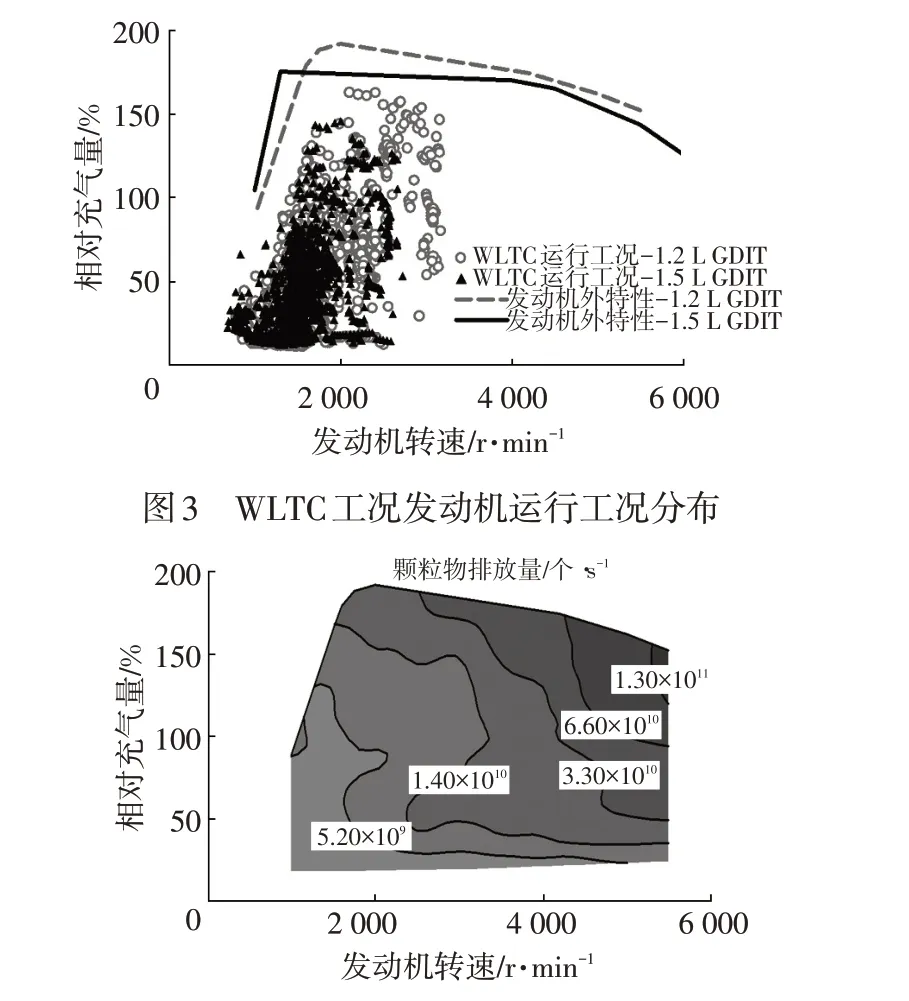

圖3所示為2款發動機在WLTC工況下的負荷分布情況,1.2 L GDIT 發動機的轉速和負荷都更高。圖4 所示為1.2 L GDIT發動機顆粒物排放MAP,轉速和負荷越高,顆粒物排放量越高。因此,1.2 L GDIT 發動機整車排放達標壓力更大。

圖4 1.2 L GDIT發動機顆粒物排放MAP

3 發動機原始排放優化

3.1 發動機臺架試驗優化

針對1.2 L GDIT 發動機在臺架上進行穩態工況參數優化,使用AVL 公司的顆粒計數器采集顆粒物排放量數據。

3.1.1 優化工況點選擇

在前期標定過程中,為了保證發動機噴油器在流量線性區工作,每次噴油脈沖寬度應大于1 ms,因此噴油壓力受到限制,顆粒物排放量相對較高。為解決此問題,開發了小流量控制模塊,可將最小噴油脈沖寬度降至0.35 ms,噴油壓力可進一步提升。因此需對噴油壓力、噴油時刻、噴油次數、噴油比例進行優化。針對WLTC發動機運行工況,選取16個工況點進行優化,如表2所示。

表2 優化工況

3.1.2 優化過程

以發動機轉速2 000 r/min、相對充氣量100%工況為例,給出顆粒物排放優化過程。

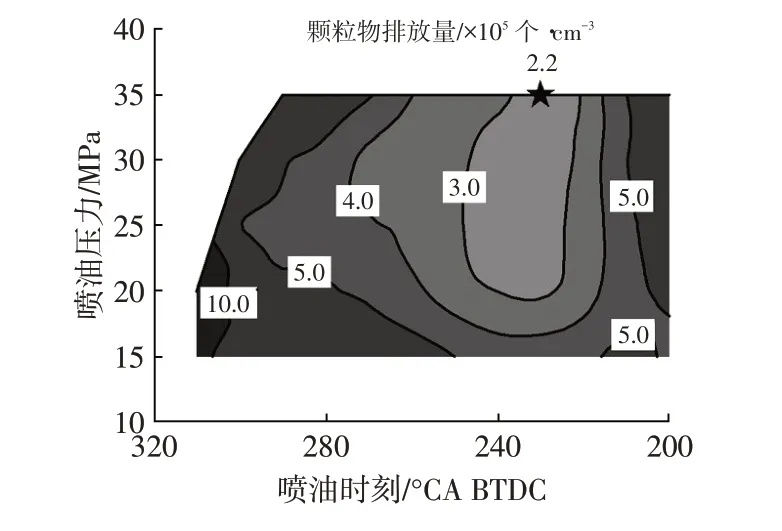

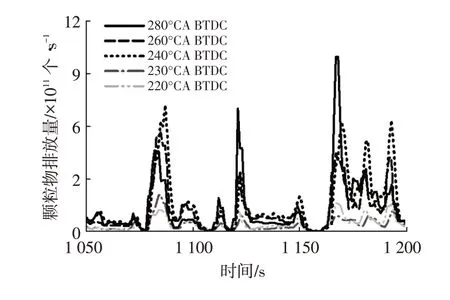

圖5 單次噴射噴油壓力、噴油時刻優化結果

圖5 所示為單次噴射的噴油壓力和噴油時刻優化結果。隨著噴油壓力的增大,燃油在缸內霧化和燃燒都更加充分,顆粒物排放量有下降趨勢。燃油在進氣行程噴入缸內,隨著噴油時刻推遲,油束與活塞頂部的距離增大,減少了油束撞擊活塞頂面的風險,但隨著噴射時刻的推遲,也縮短了燃油的霧化時間,綜合上述因素可知,噴油時刻在上止點前(Before Top Desd Center,BT?DC)230°CA附近對應的顆粒物排放量最優。

大部分發動機第1 次噴油時刻在260~300°CA BTDC范圍內,由于該1.2 L發動機缸徑、沖程較小,燃油更容易碰壁,噴油時刻需推遲至230°CA BTDC附近。

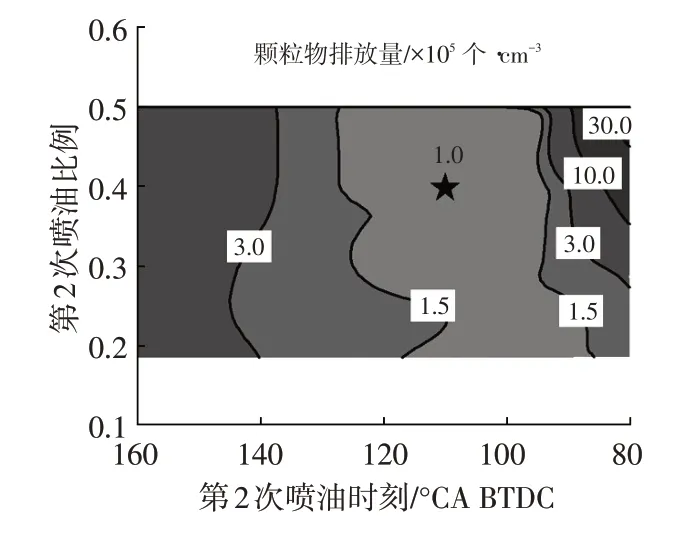

圖6 所示為采用2 次噴射時,第2 次噴油時刻和第2 次噴油比例的優化結果。第1 次噴油時刻采用單次噴射優化出的最佳時刻230°CA BTDC,第2次噴油在壓縮行程。第2次噴油時刻對顆粒物排放量的影響較大,而第2 次噴油比例對顆粒物排放量的影響較小。隨著活塞上行,缸內滾流加劇、溫度升高,有利于燃油霧化混合,減少了燃油撞擊活塞頂面的風險。若噴油時刻過晚,大量燃油撞擊活塞頂面后無法揮發,導致顆粒物排放量急劇上升。因此,第2 次噴油最佳時刻在120~100°CA BTDC 范圍內,優化結果為110°CA BTDC 時顆粒物排放量最低。

圖6 2次噴射時第2次噴油時刻、噴油比例優化結果

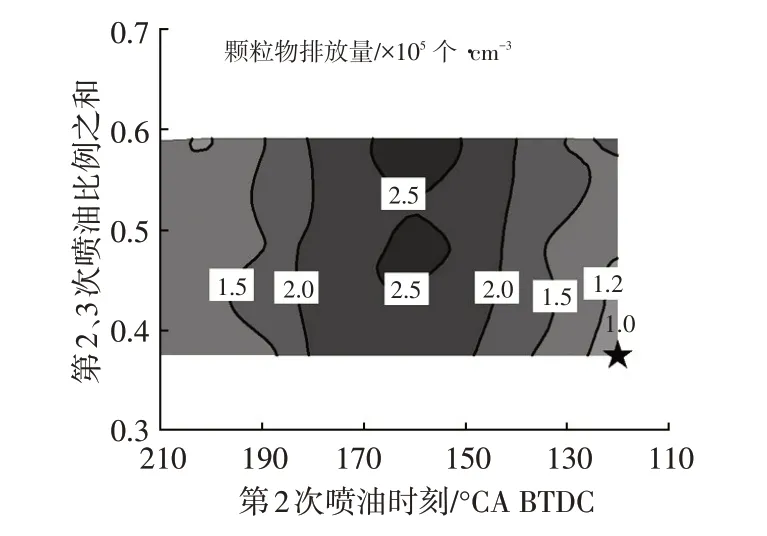

圖7所示為采用3次噴射時,第2次噴油時刻及第2次、第3次噴油合計比例的優化結果。第1次噴油時刻確定為230°CA BTDC,第3 次噴油時刻為確定110°CA BTDC,則第2次噴油時刻對顆粒物排放量的影響較大,而第2次、第3次噴油合計比例對顆粒物排放量的影響較小。第2次噴油時刻在180~140°CA BTDC范圍內顆粒物排放量較高,因為該時間范圍內缸內滾流較差、溫度較低,不利于燃油霧化混合,導致燃油撞擊活塞頂面現象嚴重。

圖7 3次噴射時噴油比例、第2次噴油時刻優化

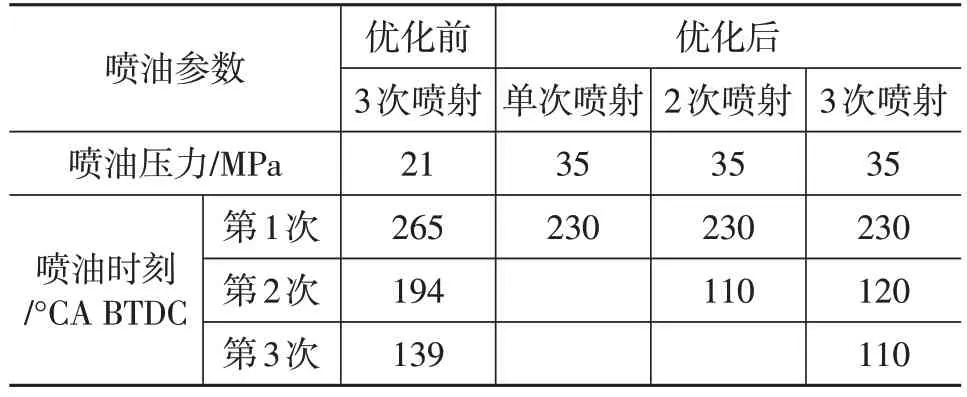

相對于優化前,噴油壓力、噴油時刻及噴油比例都有較大調整。表3 所示為優化前3 次噴射及優化后單次、2次、3次噴射模式下的噴油時刻。

表3 優化前、后噴油參數

優化后進行臺架試驗,結果表明,單次噴射相對于優化前顆粒物排放量降低了52%,2 次噴射和3 次噴射顆粒物排放水平相當,相對于優化前均降低了78%。

3.1.3 優化結果

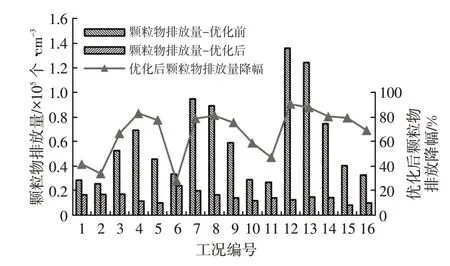

圖8 優化后顆粒物排放量及降幅

圖8 所示為16 個工況點3 次噴射優化后顆粒物數量降幅,顆粒物排放量最大降幅為90.7%,最小降幅為28.1%,12個工況點降幅超過50%。

3.2 缸內噴霧模擬

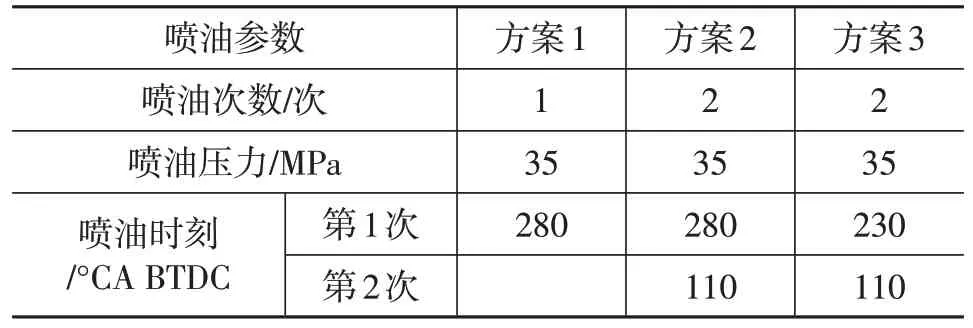

采用計算流體力學(Computational Fluid Dynamics,CFD)軟件STAR-CD對缸內噴霧過程進行模擬,分析噴油策略對顆粒物排放量的影響規律。計算工況為發動機轉速2 000 r/min、相對充氣量100%。計算方案如表4所示。

表4 缸內噴霧計算方案

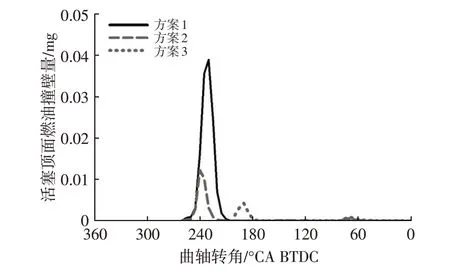

圖9所示為活塞頂面燃油撞壁量計算結果,對比方案1 與方案2,采用2 次噴射能顯著減小活塞頂面燃油撞壁量。對比方案2 與方案3,將第1 次噴油時刻由280°CA BTDC推遲至230°CA BTDC,活塞頂面燃油撞壁量也明顯降低。仿真結果與優化后發動機臺架試驗結果趨勢一致。

圖9 各方案活塞頂面燃油撞壁量計算結果

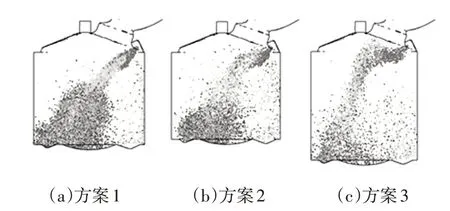

圖10所示為活塞燃油撞壁量最大時缸內燃油液滴分布情況,采用2次噴射及推遲第1次噴油時刻能顯著降低活塞頂面附近燃油分布量和撞壁量。

圖10 各方案缸內燃油液滴分布情況計算結果

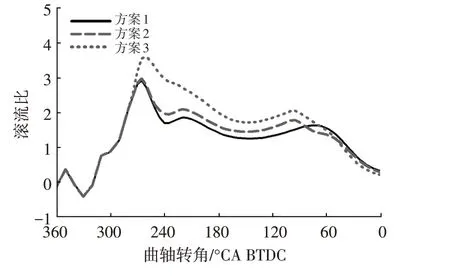

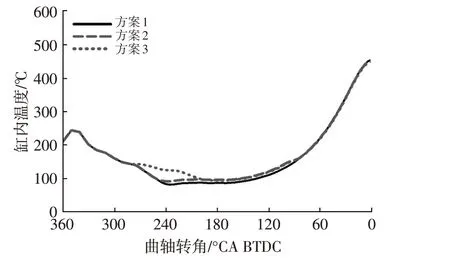

圖11、圖12 所示分別為缸內滾流比和缸內溫度仿真結果,180~140°CA BTDC 范圍內缸內滾流和缸內溫度都處于較低水平,因此,若在此時間范圍噴油,燃油霧化混合較差,燃油撞擊活塞頂面嚴重,顆粒物排放量升高。與發動機臺架優化過程中2次噴射和3次噴射方案180~140°CA BTDC時顆粒物排放量較高的趨勢一致。

圖11 各方案缸內滾流比計算結果

圖12 各方案缸內溫度計算結果

4 整車WLTC工況優化

4.1 冷起動階段優化

4.1.1 噴射次數優化

冷起動階段,由于缸內溫度較低,燃油霧化效果較差,燃油撞壁后不易揮發,采用多次噴射能夠有效降低油束的撞壁量,從而改善顆粒物排放量。

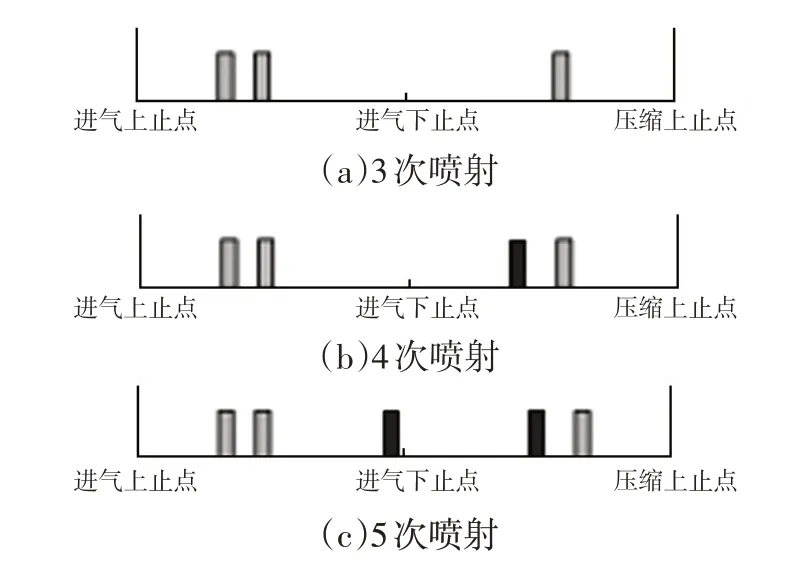

大部分主機廠在冷起動階段采用2次或3次噴射降低顆粒物排放量。在發動機臺架穩態工況下驗證4次、5次噴射相對于3次噴射是否有降低顆粒物排放量的效果,但瞬態加速過程缸內流場急劇變化,導致缸內燃油分布及燃油撞壁量與穩態過程差異較大。為進一步研究瞬態加速過程4 次、5 次噴射相對3 次噴射是否有進一步降低顆粒物排放量的潛力,本文增加4次、5次噴射策略。圖13所示為冷起動階段3次噴射、4次噴射、5次噴射對應的噴油時刻示意。

圖13 3次噴射、4次噴射、5次噴射噴油時刻示意

圖14所示為冷起動階段3次噴射、4次噴射、5次噴射對應的顆粒物排放量試驗結果。使用4 次、5 次噴射相對于單次噴射可降低冷起動階段顆粒物排放量50%以上,5次噴射效果最好。

圖14 多次噴射顆粒物排放量對比

4.1.2 可變氣門正時使用角度優化

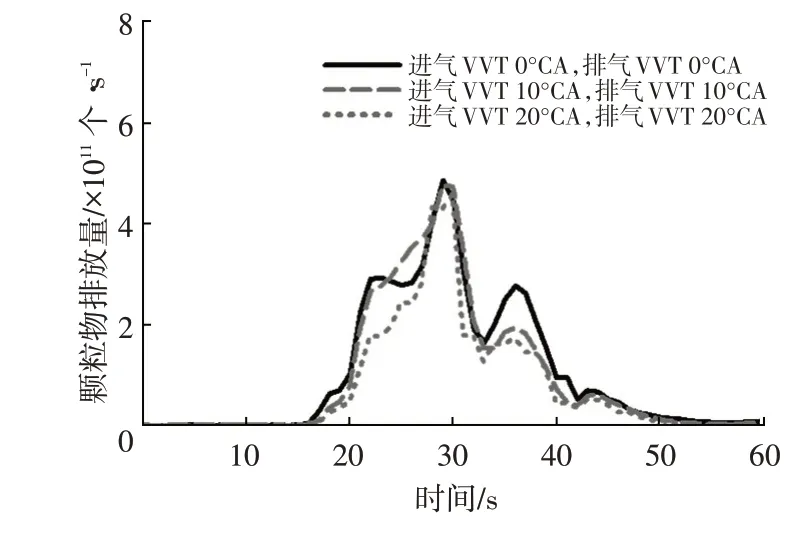

圖15 所示為可變氣門正時(Variable Valve Timing,VVT)使用角度優化試驗結果,原始VVT 角度為0°CA。隨著VVT使用角度增大,顆粒物排放量略有降低,但效果不明顯。

圖15 VVT使用角度優化結果

4.2 低水溫工況優化

4.2.1 噴射次數優化

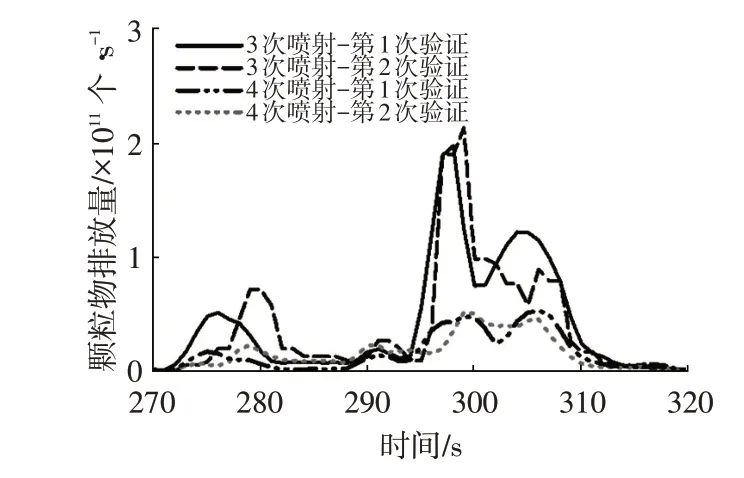

圖16 所示為水溫在80 ℃以下時采用3 次噴射和4次噴射對顆粒物排放量影響的試驗結果。同冷起動階段相似,在水溫較低時,缸內溫度也相對較低,影響燃油霧化,增加噴射次數可以有效減少燃油撞壁量,采用4次噴射時的顆粒物排放量較3次噴射更低,降幅達50%以上。

圖16 4次噴射優化結果

4.2.2 節溫器開啟溫度優化

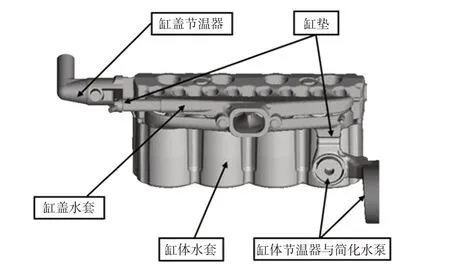

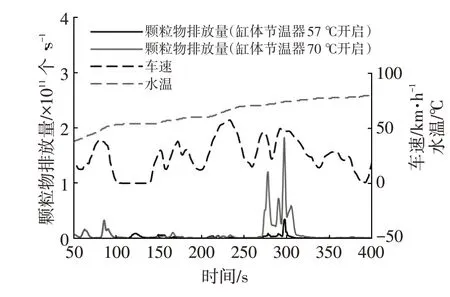

圖17所示為節溫器布置示意,整機采用缸體、缸蓋分體冷卻方案,水溫超過57 ℃后,缸體節溫器開啟,缸體水循環由小循環切換為大循環。為加快暖機時間,嘗試將缸體節溫器開啟溫度調整為70 ℃,驗證對顆粒物排放量的影響,結果如圖20所示。

圖17 節溫器布置示意

由圖18 可知,第260 s 時水溫達到70 ℃,此時節溫器開啟,顆粒物排放試驗結果惡化。節溫器開啟溫度越高,開啟時缸壁受到的冷、熱沖擊越大,導致燃油霧化蒸發變差,顆粒物排放量升高。

圖18 節溫器開啟溫度調整驗證

4.3 熱機工況優化

圖19 所示為熱機狀態下,發動機臺架優化結果在WLTC 工況下的驗證結果。使用發動機臺架優化得到最佳噴油參數,對不同的第1次噴油時刻進行驗證。結果表明,第1 次噴油時刻為230°CA BTDC 時,顆粒物排放量最低,與發動機臺架原始排放優化結果一致。

圖19 熱機優化結果

4.4 優化過程小結

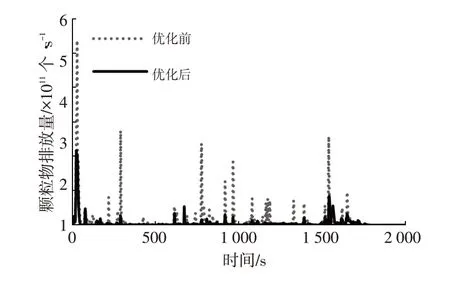

圖20所示為優化前、后顆粒物排放量結果,顆粒物排放量降幅達56.3%,滿足排放法規限值要求。

圖20 最終顆粒物排放結果

5 行駛里程對顆粒物排放量影響

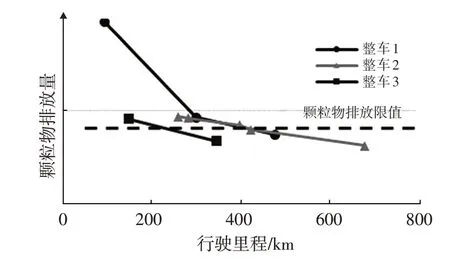

圖21 所示為3 臺配置相同樣車的顆粒物排放量與行駛里程的關系,隨著行駛程的增加,發動機本體及排氣系統的清潔度得到提升,顆粒物排放量出現了不同程度的降低。

圖21 行駛里程對顆粒物排放量的影響

6 結束語

本文以WLTC 工況為基礎,研究了不同階段顆粒物的分布特性,對發動機原始顆粒物排放進行優化,并在整車WLTC 工況下進行驗證和進一步優化,得到以下結論:

a.通過對噴油時刻、噴油壓力、噴油比例、噴油次數等進行優化,可使發動機原始排放大幅降低。

b.通過發動機原始排放優化,以及在冷起動階段使用5次噴射,低水溫(80 ℃以下)時使用4次噴射等策略能夠大幅降低顆粒物排放量,滿足國家第六階段機動車污染物排放標準要求。

c.車輛行駛里程對顆粒物排放有較大影響,隨著里程增加,顆粒物排放呈下降趨勢。