汽車空調管路系統隨機振動疲勞分析優化研究*

龔蘇生 王艷軍 陳明 徐政

(上海汽車集團股份有限公司技術中心,上海市汽車動力總成重點實驗室,上海 201804)

主題詞:空調管路 斷裂 共振 隨機振動疲勞 復合材料

1 前言

在汽車行駛過程中,空調管路承受來自路面和動力單元的各種激勵,當管路系統的某階固有頻率與激勵頻率接近時會產生共振,此時管路系統彎角等應力集中部位容易產生疲勞損傷,當損傷積累到一定程度時,管路的薄弱環節會產生裂紋甚至斷裂,導致空調系統失效[1-2]。

國內外的企業和高校在空調管路動力學分析方面進行了大量研究。文獻[3]分析比較了不同走向的多個管路的剛度和彎矩,并基于振動產生的損傷計算了管路壽命;文獻[4]利用能量法、頻率響應等方法分析管路斷裂位置及頻率激勵對管狀結構開裂的影響;文獻[5]通過有限元法對發生斷裂的空調管路進行疲勞壽命分析,明確了管路失效原因,并進行了優化設計。

綜合以上分析方法,本文基于模態分析理論和隨機振動疲勞分析理論,首先采集空調壓縮機上管路固定處的振動激勵,獲取時域載荷譜,并轉換為激勵的功率譜密度,進行臺架振動試驗,得到管路的壽命,再建立有限元分析模型,進行單位激勵的模態頻率響應分析,獲取頻率應力響應函數,然后基于功率譜密度對空調管路進行隨機振動疲勞分析,找出管路失效的主要原因,最后提出改進方案提升疲勞性能,并通過臺架試驗和整車道路試驗驗證優化方案的可靠性。

2 有限元分析原理

2.1 模態分析理論

模態分析的原理是將線性定常系統振動微分方程組中的物理坐標變換為模態坐標,使方程組解耦,然后求解方程組[6]。單自由度振動的運動方程為:

式中,M為質量矩陣;K為剛度矩陣;=-ω2Asin(ωt+φ)為加速度向量;x=Asin(ωt+φ)為位移向量;A為振幅向量;ω為圓頻率;t為時間;φ為相位角。

計算可得結構振動的特征方程為:

式中,ω2為特征方程的特征值。

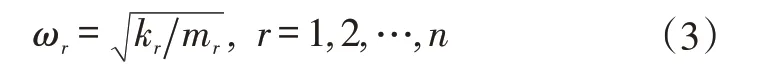

結構第r階模態的固有頻率為:

式中,kr為第r階廣義剛度;mr為第r階廣義質量。

2.2 隨機振動疲勞原理

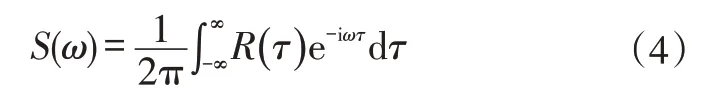

隨機振動一般采用頻域分析方法,通過譜分析可以了解隨機振動的頻率成分[7]。功率譜密度(Power Spectral Density,PSD)的表達式為:

式中,R(τ)為平穩隨機振動的自相關函數;τ為周期。

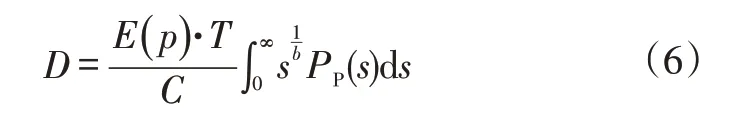

對于隨機振動疲勞分析,通過在頻域下對隨機過程進行統計性表述,得到每個應力幅值在一定時間范圍內發生的概率分布,再基于Miner 線性累積損傷理論,得到多級應力下結構的累積損傷度為:

式中,ns=E(p)?T?PP(s)為應力幅值為s時的實際循環次數,可用幅值概率密度函數PP(s)表示;Ns=C?s1/b為應力幅值為s時的破壞次數,可由S-N曲線方程確定;E(p)為隨機響應信號峰值頻率的期望值;T為隨機響應的激勵時間;b、C分別為結構材料的S-N曲線常數。

計算可得:

當D=1 時,結構將發生失效,此時可計算出結構的疲勞壽命。

3 隨機振動試驗

某車型在整車耐久試驗早期,空調排氣管彎角位置發生斷裂,如圖1 所示。經專業檢測機構評估,鑒定該管路斷裂為振動疲勞斷裂。

圖1 某空調排氣管斷裂

3.1 隨機振動激勵采集

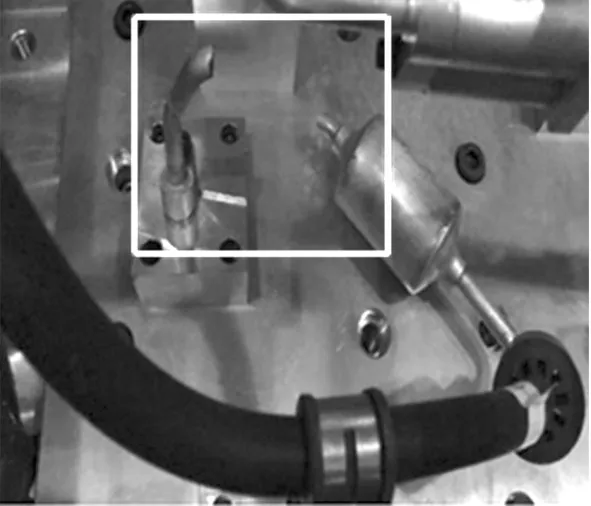

獲取空調管路系統安裝點的激勵載荷譜是進行隨機振動疲勞分析的前提,故需采集隨機振動激勵得到該系統在整車耐久試驗復雜路面上的受力狀態,作為臺架試驗和仿真的輸入。空調管路安裝在空調壓縮機和變速器上,在2個安裝點分別布置加速度傳感器,如圖2所示。試驗場道路包括扭曲路、搓板路、方坑和沙石路等,車輛滿載狀態下按照相應的試驗規范開展試驗,采集各路面的振動激勵數據。

圖2 加速度傳感器測點

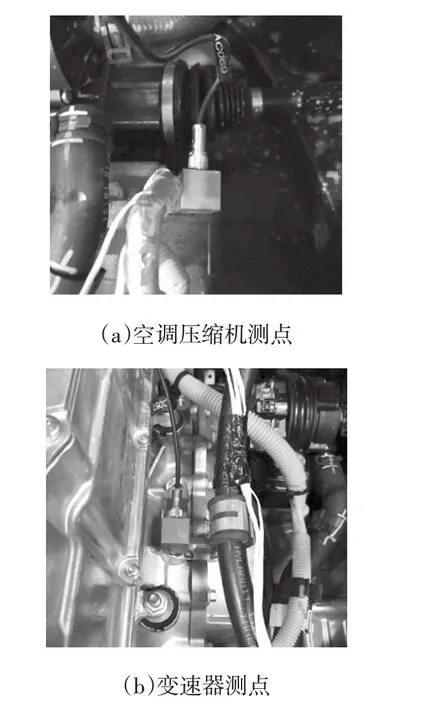

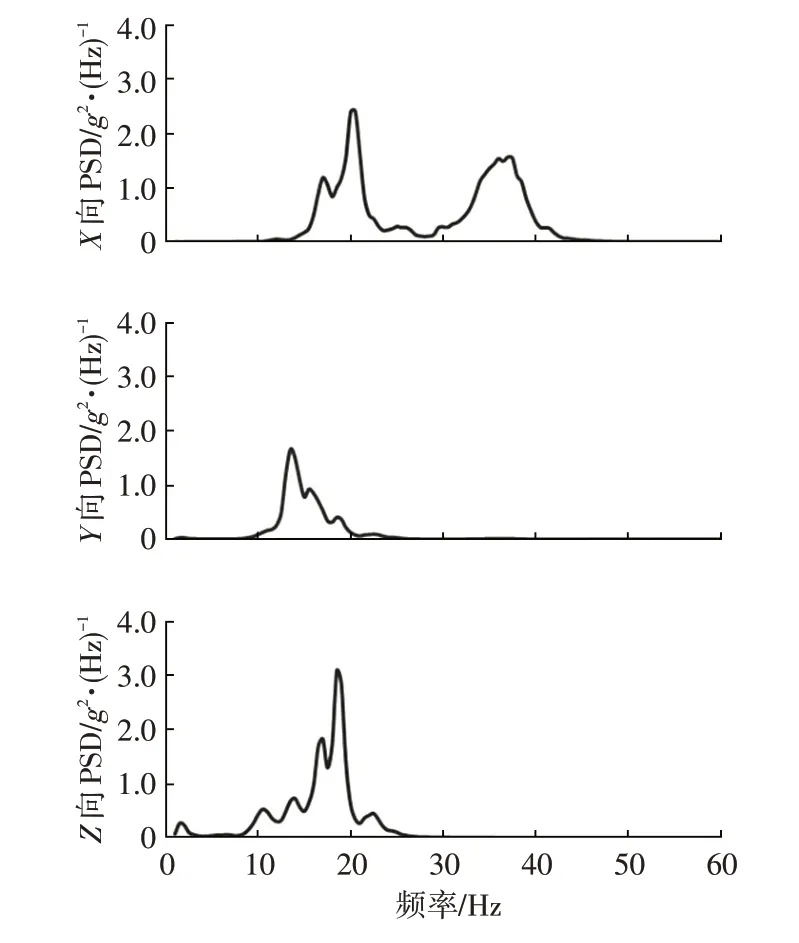

試驗完成后,得到2個測點在各路面上的時域振動激勵數據,通過數據處理,得到功率譜密度如圖3和圖4所示。從圖3、圖4中可以看出:2個測點均為窄帶隨機振動,這是因為汽車具有緩沖系統,只有汽車部件的固有頻率附近頻帶的振動才能傳至車身;2個測點PSD峰值頻帶基本一致,幅值有所差異,這是由于空調壓縮機安裝在變速器上,由其本身的振動特性導致。

圖3 空調壓縮機測點PSD曲線

圖4 變速器測點PSD曲線

3.2 隨機振動臺架試驗

進行空調管路隨機振動試驗,復現管路斷裂狀態,如圖5所示。空調管路坐標系方向與整車方向一致,共進行3 個樣件的試驗。為了真實模擬整車耐久試驗工況,將測試的激勵PSD 數據作為振動試驗輸入。振動臺為單通道輸入,管路斷裂位置靠近空調壓縮機側安裝點,因此采用如圖3 所示的激勵數據,每個試驗周期在X、Y、Z3 個方向分別單獨激勵8 h,試驗共進行5 個周期。

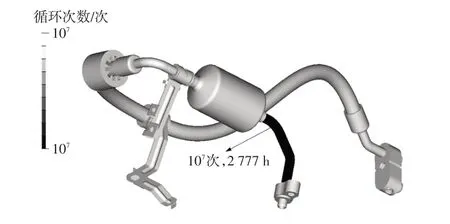

試驗完成后,在室溫下對樣件進行目視檢查,與試驗前相比:3 個樣件在第5 個周期第16~19 h(總壽命為112~115 h)之間均發生斷裂,斷裂處均為消音包旁的管路彎角處,與圖1中整車耐久試驗斷裂位置一致。

圖5 空調管路隨機振動試驗

4 隨機振動疲勞分析

4.1 有限元分析模型建立

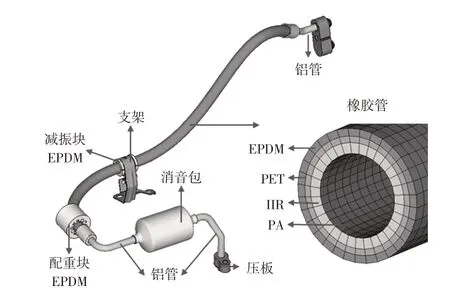

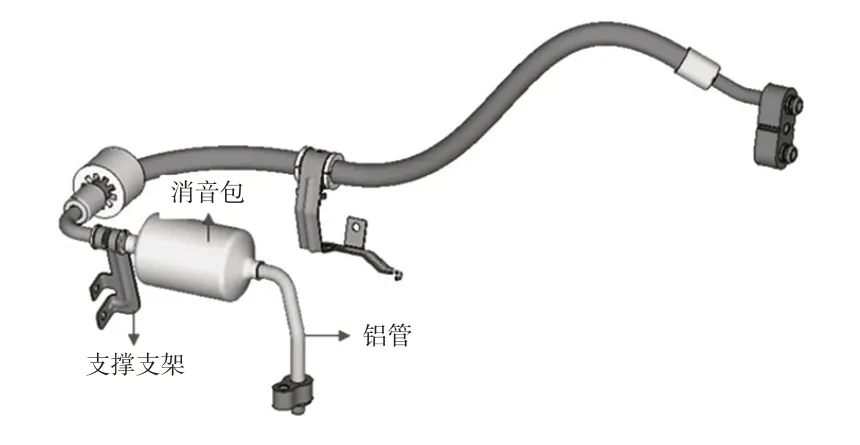

空調管路系統主要由壓板、鋁管、消音包、配重塊、支架、減振塊和橡膠管等部件組成,如圖6 所示。壓板和支架通過螺栓固定在空調壓縮機或變速器上,有限元分析時采用剛性單元(rbe2)模擬,圓管之間的焊縫連接采用單元共節點處理。對各零部件賦予相應的材料屬性,建立空調管路系統的有限元分析模型。

圖6 空調管路系統模型

橡膠管為復合材料,由三元乙丙橡膠(EPDM)、聚酯纖維(PET)、丁基橡膠(IIR)和尼龍(PA)4種材料復合而成。為使分析結果更加準確,建立了管路的分層模型(見圖6)。橡膠管的材料屬性如表1所示,其中,聚酯纖維材料為纖維編織而成,可以通過建立詳細的模型并結合試驗確認其力學性能。本文通過簡化方法,采用表1中數據進行表征,以便快速進行仿真分析。

表1 橡膠管材料參數

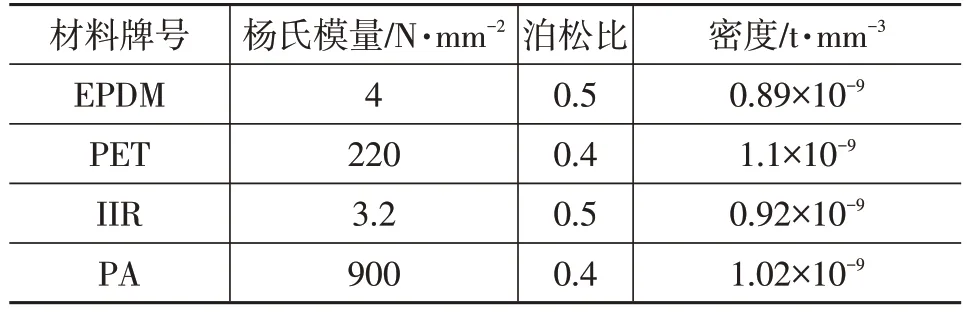

4.2 空調管路模態分析

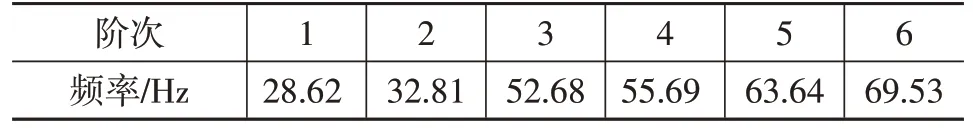

在ABAQUS軟件中計算該空調管路的約束模態,提取出前6 階振型及對應的頻率,如表2 所示。由圖3 所示的空調壓縮機測點PSD激勵曲線可以看出,頻率高于60 Hz 時,激勵的振動能量很小,可以忽略不計,因此提取前6階模態滿足分析要求。

表2 模態分析結果

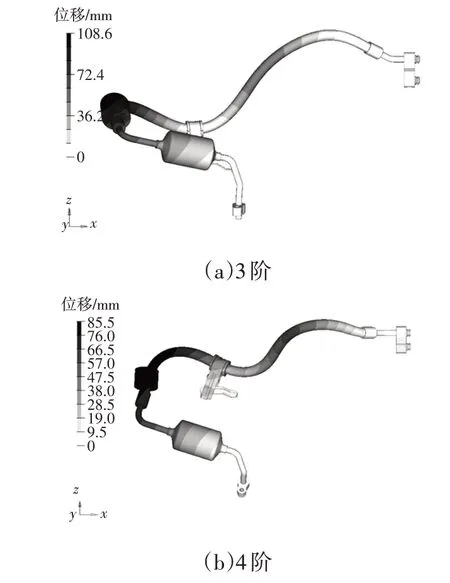

從模態振型來看,空調管路的1 階和2 階振型為橡膠管的局部模態,對管路斷裂處振動貢獻較小,第3 階振型為消音包帶動斷裂鋁管的上下擺動,第4階振型為消音包帶動斷裂鋁管的前后扭動,如圖7所示。第3階和第4階模態對鋁管斷裂處的應力影響較大,其固有頻率在圖3中空調壓縮機測點的PSD激勵峰值范圍內,存在共振風險。

圖7 空調管路3階和4階振型

4.3 單位激勵頻率響應分析

在ABAQUS 軟件中,分別在壓板和支架固定位置施加X、Y、Z3 個方向的單位加速度激勵,掃頻范圍為0~200 Hz,設定阻尼系數,進行單位激勵的頻率響應分析,通過模態參與因子對模態應力進行疊加,得到單位激勵下的應力,以及頻率應力之間的傳遞函數。

4.4 隨機振動疲勞分析結果

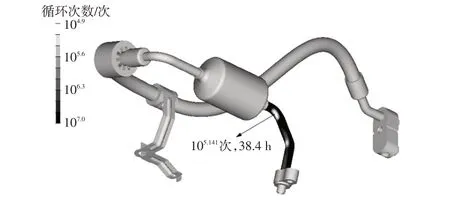

基于Fe-safe 軟件的Loading Blocks 實現疲勞損傷的累積分析,數據處理方式為線性,通過圖3 各方向的PSD 譜對4.3 節中得到的單位激勵下的應力進行縮放,并進行損傷累積分析。采用Fe-safe軟件對鋁管材料進行應力-壽命(S-N)曲線擬合,進行隨機振動疲勞壽命預測分析。空調管路內部壓力脈動的作用影響較小,計算時不再考慮。圖8所示為該管路的疲勞壽命云圖。

從圖8 中可以看出,管路的壽命為38.4 h,其代表X、Y、Z分別振動1 次的壽命,轉換成試驗的壽命為115.2 h,壽命和斷裂位置與整車試驗一致,不滿足設計要求,也驗證了該管路的斷裂為振動疲勞斷裂。

圖8 空調管路疲勞壽命云圖

4.5 橡膠管材料參數敏感性分析

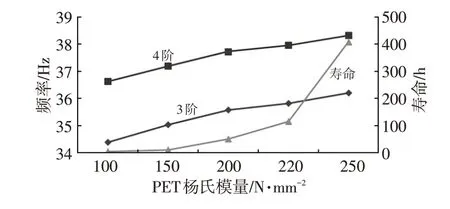

橡膠管為多層復合材料,而PET 為纖維編織而成,考慮到本文采用了簡化方法,因此有必要研究材料參數對疲勞壽命的影響。圖9 所示為PET 的不同楊氏模量對空調管路模態和壽命的影響。

圖9 橡膠管材料參數敏感性分析結果

由圖9 可知,隨著PET 彈性模量的增加,空調管路的3階和4階固有頻率線性提高,頻率波動不大,而管路的壽命卻呈指數級增長。PET 彈性模量對壽命影響非常大,這是由于不同的PET 影響到系統的模態頻率,由于圖3的PSD激勵為窄帶激勵譜,此時隨機振動疲勞壽命對模態頻率非常敏感。因此,通過試驗標定分析結果非常重要,可以為后續優化分析提供指導。

5 空調管路優化分析

5.1 優化方案

根據上述分析可知,空調管路開裂屬于共振產生的隨機振動疲勞斷裂,為了快速解決管路開裂問題,提高管路的固有頻率以避開汽車的激勵頻率是最有效的方法。從管路布置來看,由于消音包和配重塊側質量大,彎管呈懸臂狀態,導致彎管上下擺動和前后扭動頻率低,因此在消音包另一側增加支撐支架,提升2 個方向的剛度,如圖10所示。

圖10 空調管路優化方案

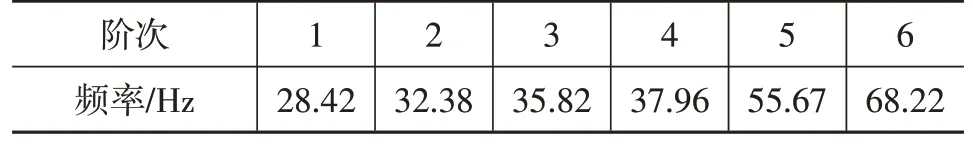

5.2 優化方案分析結果

對該汽車空調管路優化方案進行約束模態分析,提取出前6階振型及對應的頻率,如表3所示。增加支撐支架后,管路的上下擺動振型消除,管路的前后扭動頻率從37.96 Hz提升至52.68 Hz。

表3 優化方案模態分析結果

采用4.4節和4.5節方法,對汽車空調管路優化方案進行隨機振動疲勞分析,結果如圖11所示。從圖11中可以看出,優化方案的管路固有頻率避開了激勵峰值對應的頻率,彎管斷裂處的壽命為無限壽命,疲勞性能滿足要求,可靠性顯著提升。

圖11 空調管路優化方案疲勞壽命云圖

5.3 試驗驗證

對優化方案進行臺架振動疲勞試驗,輸入同樣的振動激勵,優化方案滿足要求,同時,將優化前、后的空調管路樣件分別安裝在2臺試驗車輛上,并在彎管斷裂位置粘貼應變傳感器,如圖12 所示,以此監測優化前、后斷裂位置的應力。按照相應的試驗標準,同樣在試驗場的扭曲路、搓板路、方坑和沙石路等路面進行整車耐久試驗,試驗車共需行駛里程160 000 km。

圖12 空調管路應變測試點

圖13 所示為優化前、后彎管斷裂位置的應變對比。由圖13 可知,優化前斷裂位置的最大應變為1.585 2×10-3,即最大應力為109.4 MPa,優化后斷裂位置的最大應變為0.234 15×10-3,即最大應力為16.2 MPa,下降了85.2%,彎管斷裂位置應力大幅度降低,遠低于材料屈服強度。試驗完成后,空調管路沒有斷裂,優化效果明顯。

圖13 空調管路優化前、后彎管處應變對比

6 結束語

為解決某汽車空調管路斷裂故障問題,本文采用試驗與仿真相結合的方法對空調管路的隨機振動問題進行了研究,分析得到結構共振是導致管路斷裂的原因,并通過在共振方向增加支撐支架,有效避開了激勵共振點,解決了該空調管路斷裂故障問題,同時得到以下結論:膠管復合材料參數影響空調管路系統的固有頻率,其對壽命影響很大,因此隨機窄帶譜振動分析對模態分析的精確度要求較高。