TMP結構、材料對冷凍靶溫度場的影響

唐 鵬,代云雅,廖其龍,*

(1.西南科技大學 環境友好能源材料國家重點實驗室,四川 綿陽 621010;2.西南科技大學 材料科學與工程學院,四川 綿陽 621010)

隨著社會發展與時代進步,傳統能源可能在未來無法滿足人類的需求。核聚變能[1-2]是一種新型能源,主要是由較輕的原子核(如氘氚)在高溫、高壓下結合成較重的原子核,同時釋放出巨大能量。為有效利用聚變能,國際上提出了慣性約束核聚變(ICF),其主要采用高能激光束聚焦于聚變靶丸上,在極短時間迅速加熱并壓縮聚變燃料,使聚變燃料在分離前發生聚變反應,獲得聚變能[3-5]。慣性約束核聚變為人類尋找新能源開啟了一個新方向。

為在ICF中實現間接驅動點火,冷凍靶成為首選靶型。冷凍靶對靶丸質量要求極高,需要靶丸中的氘氚(DT)冰層必須均勻(99%)且足夠光滑(內表面粗糙度均方根小于1 μm)[6-7],以避免瑞利-泰勒不穩定,提高能量增益。為達到點火要求,冷凍靶的制備對環境、設備、結構和材料均有很高的要求。熱力機械封裝套結構(TMP)由黑腔與套筒組成,它是制備冷凍靶的關鍵設備。本文通過數值模擬方法,得到不同套筒材料及壁厚、黑腔結構對靶丸表面溫度分布的影響規律,分析不同套筒材料、結構以及黑腔結構的組合,最終得出1種最優組合,以使靶丸表面溫度場更加均勻。

1 冷凍靶計算模型建立

1.1 冷凍靶模型結構

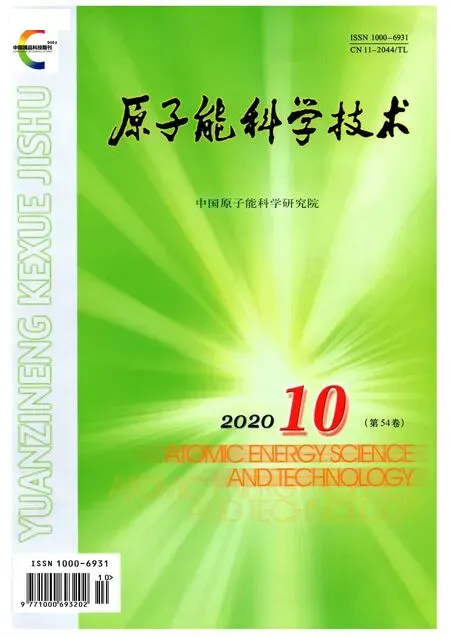

本文設計的冷凍靶結構和靶丸模型[8-9]以美國國家點火裝置NIF作為參考[10-13],如圖1所示。最外部為套筒,套筒與黑腔接觸,材料為金,如圖2所示。腔體內徑為5.44 mm,內高為10 mm。腔內充有氦氫冷卻氣體,密度為0.88 kg/m3,導熱系數為0.022 W/(m·K),該氣體不僅能減小激光照射黑腔內表面時產生的等離子體膨脹,還能將靶丸燃料的衰變熱傳至冷卻壁面。黑腔兩端為激光入射窗口(LEH),由高分子薄膜密封,導熱系數為0.05 W/(m·K),發射率為0.4,厚度為0.1 μm[14]。

a——冷凍靶;b——靶丸圖1 冷凍靶模型Fig.1 Model of cryogenic target

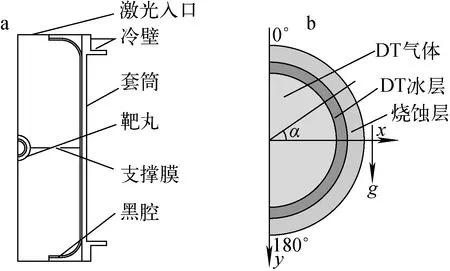

a——單凸環;b——雙凸環圖2 黑腔結構Fig.2 Hohlraum structure

靶丸最外層為碳氫聚合物構成的燒蝕層,直徑為1 160 μm,厚度為200 μm,導熱系數為0.05 W/(m·K);中間為DT冰層,厚度為63 μm,導熱系數為0.29 W/(m·K);最內層為DT氣體,導熱系數為0.08 W/(m·K)。靶丸由厚度約為0.1 μm的聚合物薄膜支撐在金腔中心位置,導熱系數為0.05 W/(m·K),發射率為0.4,可明顯降低自然對流對靶丸溫度場的影響[15]。

1.2 網格生成及數值方法

根據以上參數,利用Gambit建立了二維軸對稱模型,并對其進行網格劃分,對于尺寸較小區域進行了網格加密。將建好的模型導入FLUENT進行計算。為精確求解,計算中采用良好的雙精度模式,采用SIMPLE算法,能量使用二階迎風格式。能量方程的計算殘差使用10-10,速度方程計算采用10-6的收斂準則。計算中給定的邊界條件如下:1) DT冰層和DT氣體的體積熱分別為50 000 W/m3和50 W/m3;2) 環境溫度為120 K;3) 不考慮接觸熱阻。

2 計算結果與分析

2.1 不同黑腔結構結果分析

黑腔與其外側的套筒均為圓柱形腔體結構,兩者的接觸方式不僅會對靶丸內部的燃料衰變熱導出至冷卻壁面產生影響,還會對冷量的傳遞產生影響,從而影響靶丸表面溫度均勻性。圖2為兩種黑腔結構,單凸環表示黑腔僅有1條凸環與套筒接觸,同理,雙凸環則有2條凸起與之接觸,間隙部分填充氦氫混合氣體。

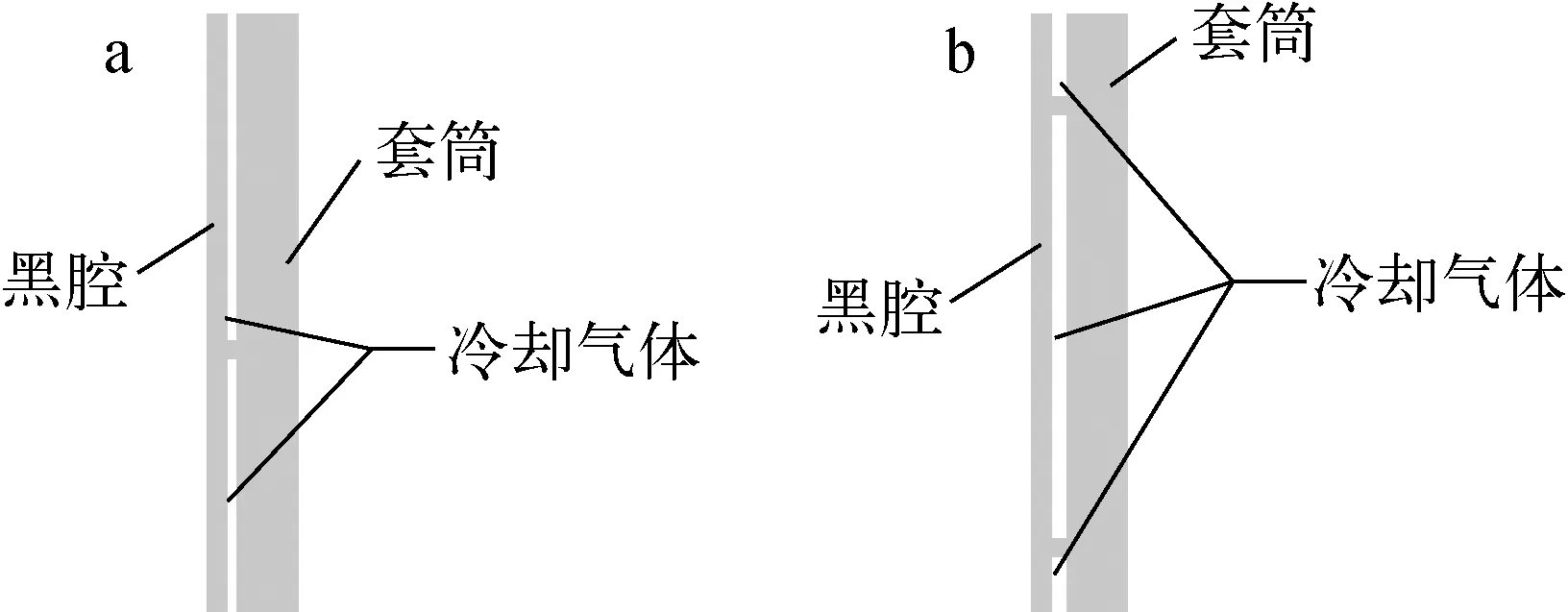

因此,為研究不同黑腔結構對靶丸溫度場的影響,通過數值分析得到了不同黑腔結構對靶丸表面溫度場的結果。以靶丸表面最低溫度作為基準,將靶丸表面各點溫度與最低點溫度做差,得到在環境溫度為120 K、冷卻壁面溫度為18 K、套筒材料為AL5052、套筒壁厚為0.2 mm、黑腔結構為單凸環和雙凸環的靶丸表面溫差曲線,如圖3所示。

從圖3可看出,靶丸表面的溫度均勻性不好,0°(北極點)和180°(南極點)的溫度明顯高于90°(赤道)的溫度,這是由于黑腔本身圓柱形結構導致,靶丸赤道附近區域與黑腔靠近,冷量可由黑腔氣體傳遞到靶丸表面,靶丸的衰變熱也可在短距離下由黑腔氣體傳遞至冷壁,使其溫度可很好地降低。而靶丸南北兩極距離黑腔相對較遠,所以兩極附近溫度相對赤道附近溫度較高,使靶丸表面溫度分布不均勻。但雙凸環相對于單凸環對應靶丸表面溫差較小,單凸環對應靶丸表面最大溫差為2.931 mK,雙凸環對應靶丸表面最大溫差僅為2.051 mK。

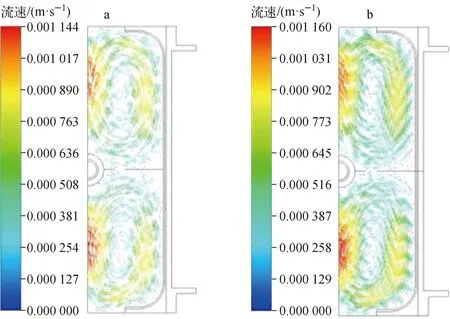

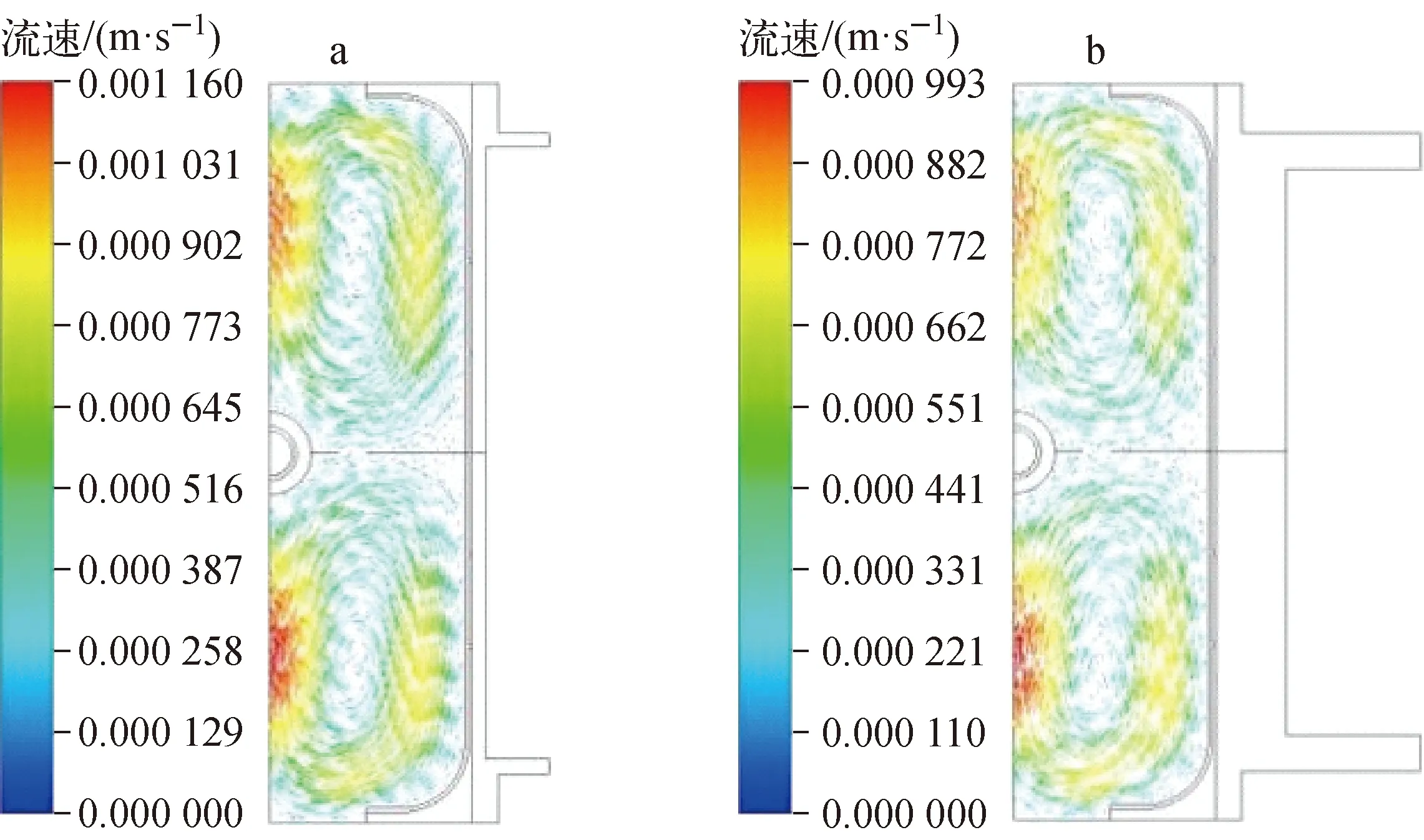

黑腔內氣體存在由于重力而引起的自然對流現象,導致靶丸表面溫度分布不均勻。兩種黑腔結構的速度場分布如圖4所示。圖4a中黑腔上半部分氣體的最大流速約為1.12×10-3m/s,下半部分氣體最大流速約為1.01×10-3m/s,上下最大流速之比為1.10;圖4b中的上半部分最大流速約為1.07×10-3m/s,下半部分最大流速為1.02×10-3m/s,上下最大流速之比為1.05。黑腔內氣體的自然對流強度降低,靶丸表面溫差減小,所以雙凸環的黑腔結構可使冷凍靶溫度場更加均勻。

圖3 不同黑腔結構靶丸表面溫差Fig.3 Temperature difference on target surface with different hohlraum structures

2.2 不同套筒壁厚結果分析

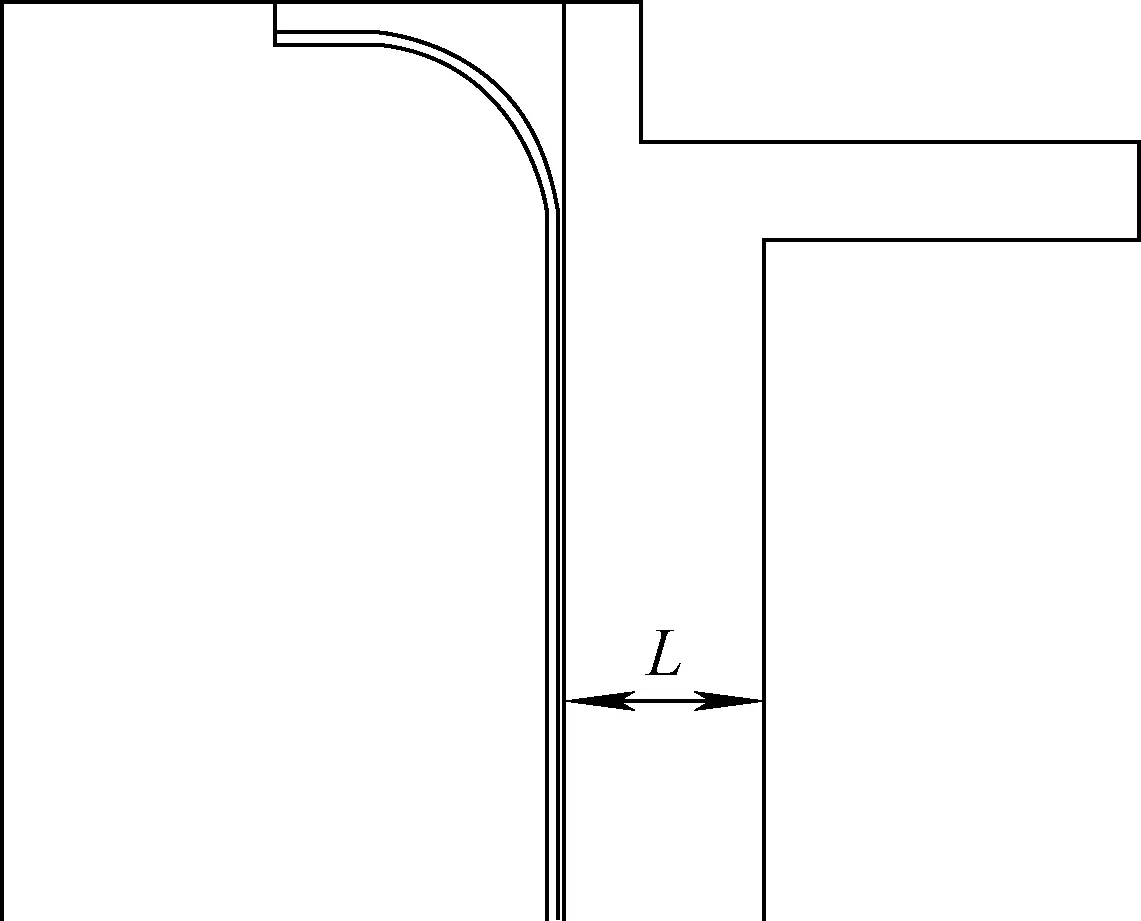

為提高靶丸表面溫度均勻性,減小表面溫差,在黑腔結構為雙凸環的基礎上探究了不同套筒壁厚對靶丸溫度場均勻性的影響。圖5為套筒壁厚示意圖,L分別取0.2、0.5、0.75、1、1.25、1.5、1.75、2 mm。

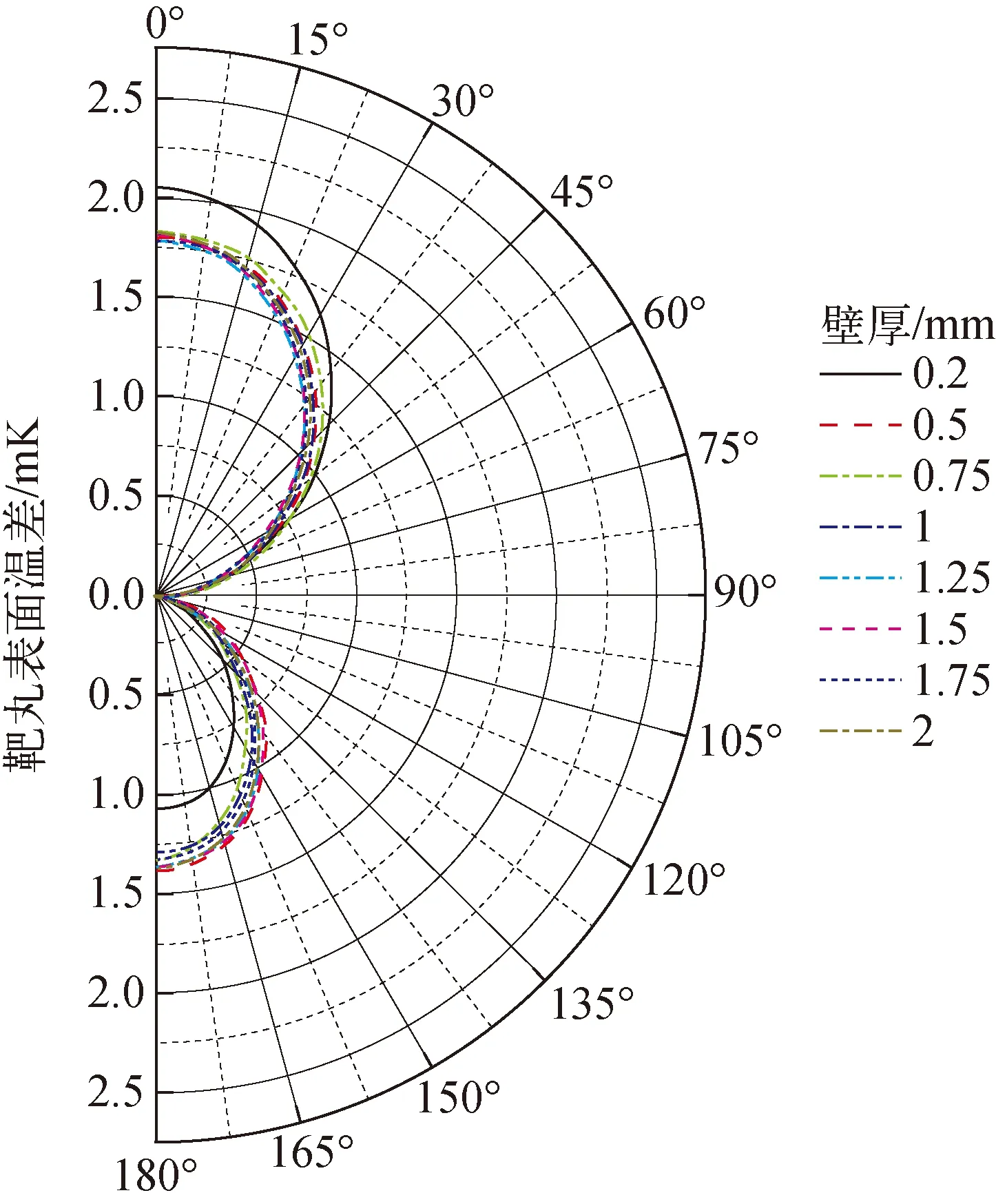

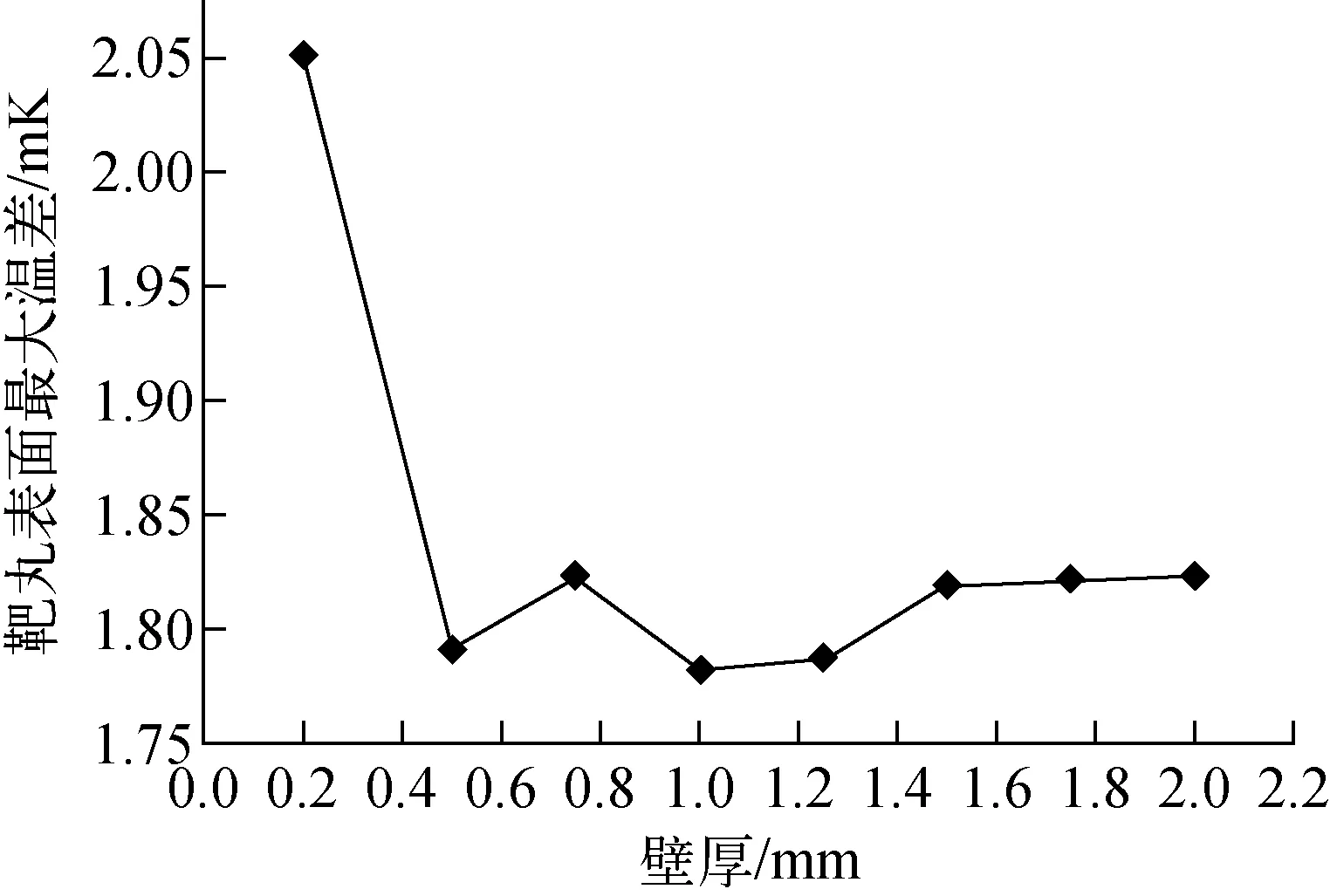

圖6為不同套筒壁厚的靶丸表面溫差分布曲線。隨套筒壁厚的增加,靶丸表面溫差分布趨于穩定。在壁厚為0.2 mm時,靶丸表面最大溫差為2.051 mK;隨套筒壁厚的增加,在套筒壁厚為1 mm時,靶丸表面最大溫差為1.782 mK,在8種結構中結果最優,如圖7所示,這表明增加套筒壁厚可獲得更好的溫度場均勻性。

a——單凸環;b——雙凸環圖4 不同黑腔結構的速度場分布Fig.4 Velocity field distribution under different hohlraum structures

圖5 套筒壁厚示意圖Fig.5 Schematic of sleeve thickness

圖6 雙凸環不同套筒壁厚靶丸表面溫差Fig.6 Temperature difference on target surface under different sleeve thicknesses with double convex ring

圖7 雙凸環不同套筒壁厚靶丸表面最大溫差Fig.7 Maximum temperature difference on target surface with different sleeve thicknesses for double convex ring

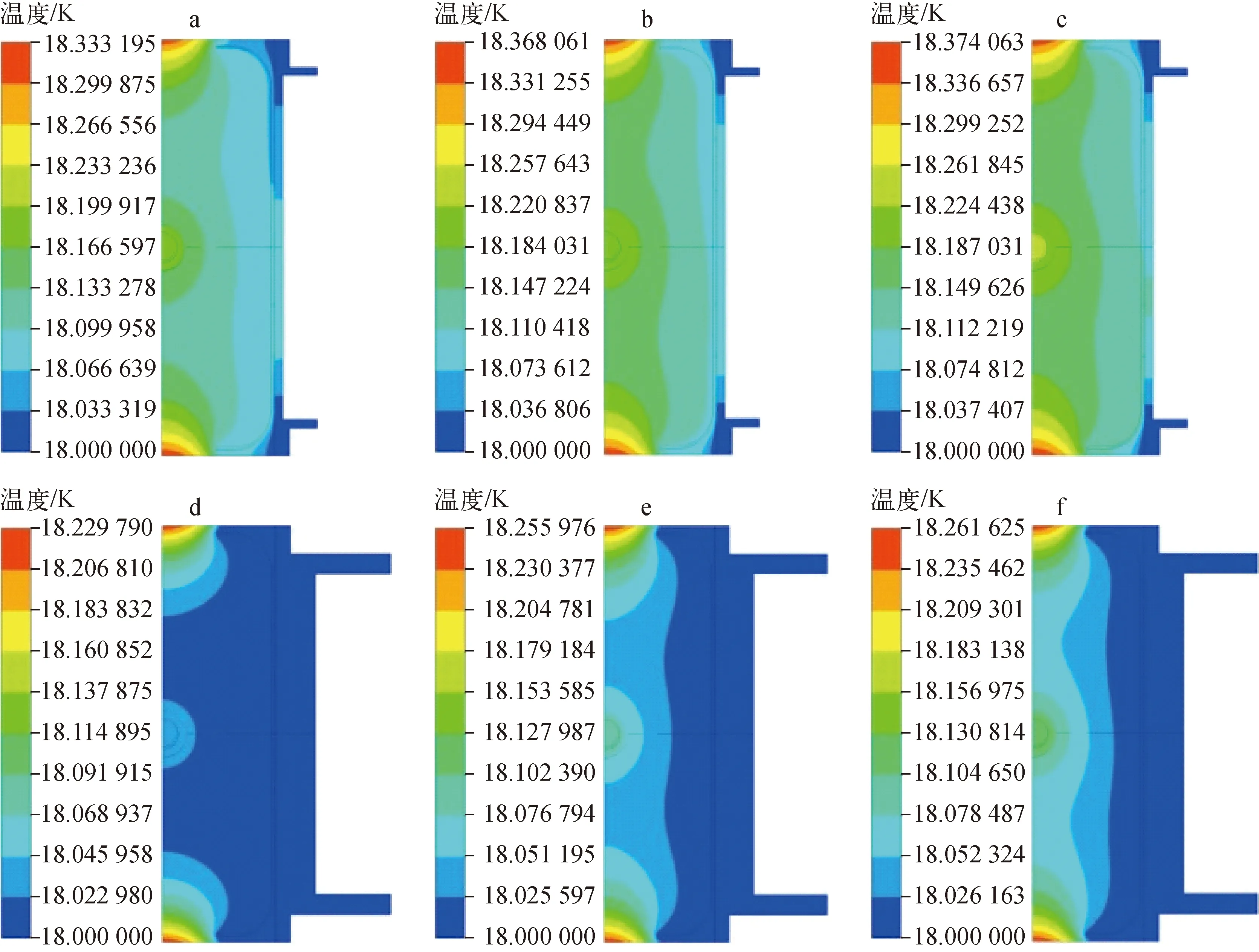

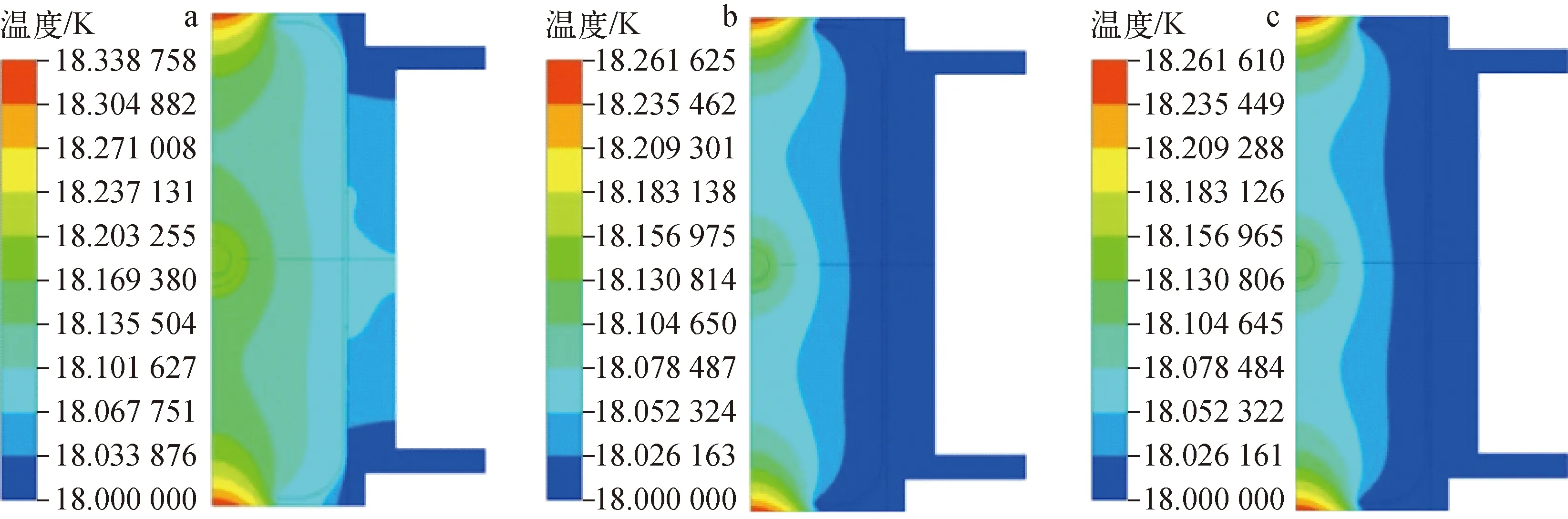

圖8中示出了套筒壁厚為0.2 mm和1 mm的冷凍靶系統從計算開始到收斂的溫度分布。計算收斂時,0.2 mm套筒壁厚冷凍靶系統的最高溫度約為18.374 K,而1 mm套筒壁厚對應的冷凍靶系統最高溫度約為18.261 K,靶整體溫度下降了約110 mK。此外,0.2 mm壁厚套筒的溫度分布不均勻度大,僅靠近冷壁附近的套筒溫度較低,遠離冷壁的套筒溫度較高;而1 mm壁厚套筒的溫度分布非常均勻,與冷壁溫度一致。圖9為2種結構的速度場分布。圖9a的上、下半腔最大流速比為1.05;圖9b上半腔最大流速約為9.78×10-4m/s,下半腔最大流速約為9.57×10-4m/s,上、下半腔最大流速比為1.02。黑腔內自然對流強度降低,上、下半腔氣體自然對流強度差異降低,靶丸表面溫度均勻性提高。隨壁厚的增加,冷壁可傳遞更多的冷量到套筒周圍,使套筒溫度最終與冷壁溫度一致,套筒溫度分布更加均勻,制冷與換熱更加均勻、穩定,黑腔內氣體自然對流強度降低,最終使靶丸表面溫差減小,從而獲得好的溫度均勻性。

a、b、c——0.2 mm壁厚;d、e、f——1 mm壁厚圖8 不同套筒壁厚計算過程的溫度分布Fig.8 Temperature distribution of different sleeve thicknesses during calculation process

a——0.2 mm壁厚;b——1 mm壁厚圖9 不同套筒壁厚速度場分布Fig.9 Velocity field distribution under different sleeve thicknesses

2.3 不同套筒材料結果分析

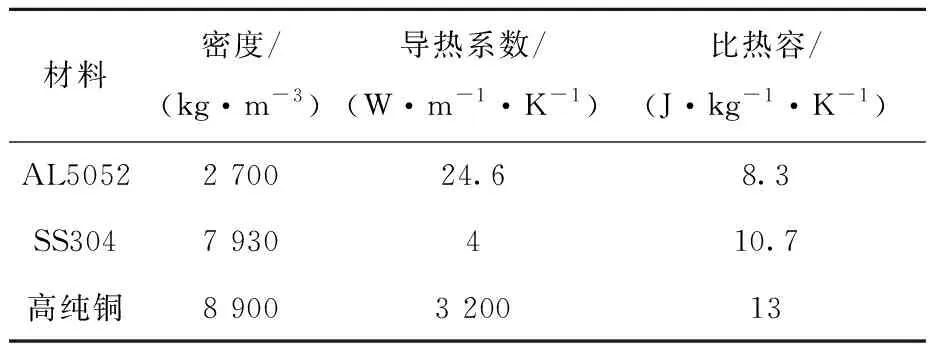

由于不同材料性質各有不同,為進一步優化靶丸表面溫度場的均勻性,在上述研究基礎上,通過改變套筒材料探究其對靶丸表面溫度場的影響。本文套筒材料分別選用AL5052、SS304、高純銅。表1列出了3種材料的物性參數[16-18],從中可發現高純銅的導熱系數最高,為3 200 W/(m·K),SS304的導熱系數最低,僅為4 W/(m·K),AL5052則介于兩者之間。

表1 不同套筒材料的物性Table 1 Properties of different sleeve materials

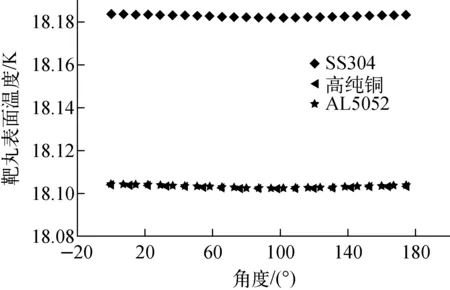

圖10 不同套筒材料的靶丸表面溫度分布Fig.10 Temperature distribution around target surface with different sleeve materials

由于套筒材料變化,對低溫冷凍靶黑腔的熱力學性能也會有一定影響。黑腔結構為雙凸環、套筒壁厚為1 mm時,不同套筒材料對應的靶丸表面溫度分布如圖10所示。套筒材料為SS304對應的靶丸表面溫度最高,另外兩種材料對應的靶丸表面溫度則較低。主要是SS304的導熱系數非常低,通過套筒傳遞到黑腔內部的冷量較少,制冷效果較差,從而導致靶丸表面溫度較高。在3種材料中,套筒材料為高純銅時,靶丸表面最大溫差為1.735 mK,為3種工況中最優,SS304次之,AL5052的靶丸表面最大溫差最高,為1.782 mK。這是因為高純銅的比熱容最大,蓄熱能力強,冷量傳遞及換熱更加穩定,使靶丸表面溫度場更加均勻。

圖11為不同材料的靶丸表面溫差(由靶丸表面各點溫度與最低溫度做差所得)。雖然材料的密度、導熱系數等物性不同,但3種材料的靶丸表面溫差分布近似相同,故3種套筒材料對應的靶丸表面最大溫差在數值上相差不大,表明存在多種方案獲得相似的靶丸表面溫度場均勻性。

圖11 不同套筒材料的靶丸表面溫差Fig.11 Temperature difference on target surface with different sleeve materials

通過上述分析,選擇黑腔結構為雙凸環、套筒壁厚為1 mm、套筒材料為高純銅的冷凍靶結構可獲得更小的靶丸表面溫差,使冷凍靶溫度場更加均勻,可獲得更光滑、質量更好、分布更加均勻的DT冰層。

2.4 不同套筒壁厚、材料以及黑腔結構綜合結果分析

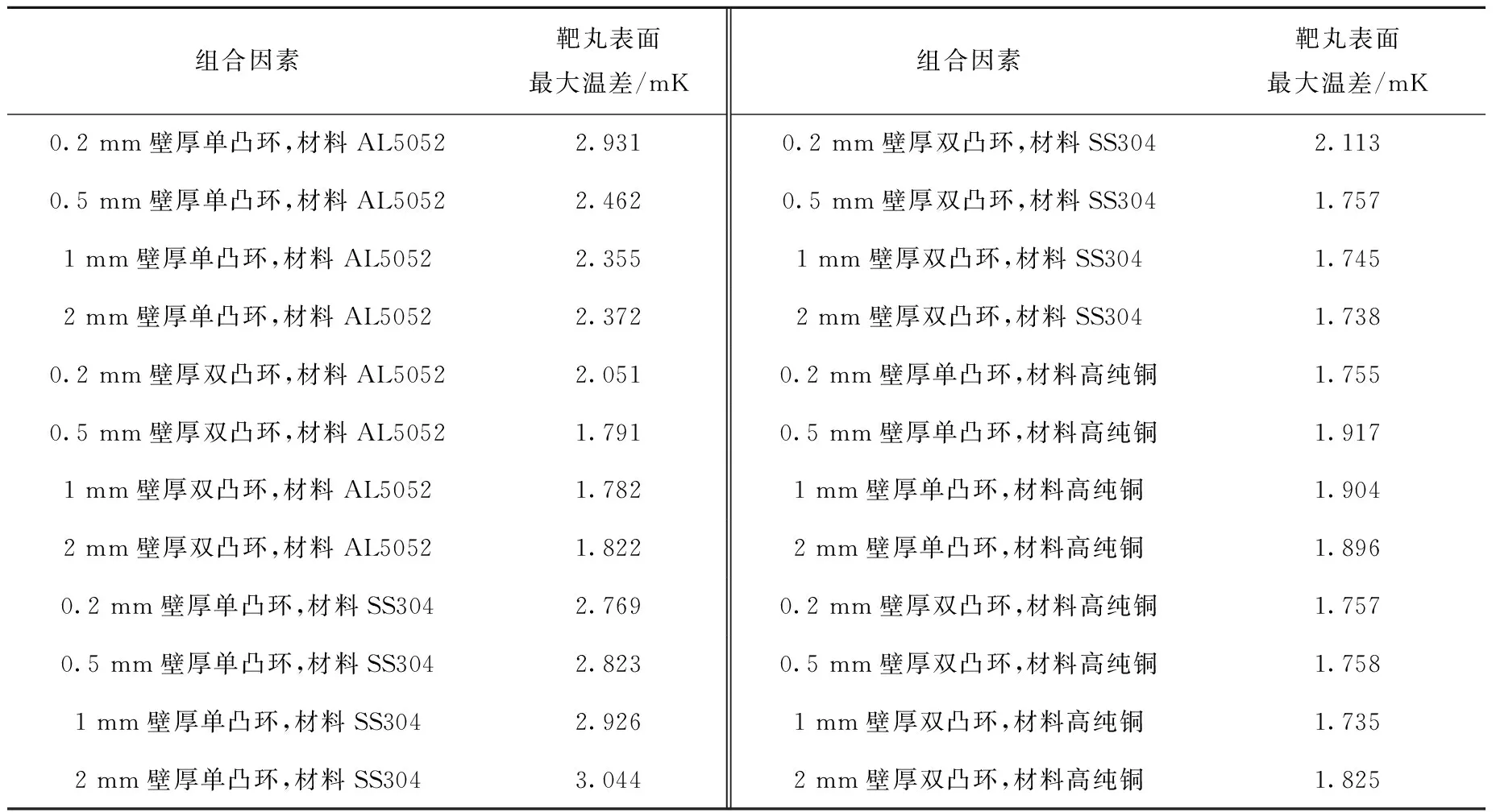

以上均是研究單一因素對冷凍靶溫度場的影響,為更加全面以及系統地研究冷凍靶溫度場均勻性,對不同套筒壁厚、材料以及黑腔結構進行綜合分析,結果列于表2。

將3種因素綜合研究發現:套筒材料為AL5052,隨套筒壁厚的增加,不管黑腔結構是單凸環還是雙凸環,靶丸表面最大溫差均是先減小后增大,但黑腔結構為雙凸環所對應的靶丸表面最大溫差較單凸環的均要低,說明黑腔結構為雙凸環的靶丸表面溫度場更加均勻;相比其他兩種材料,由于高純銅的導熱系數最高,冷凍靶丸在相同冷源溫度下可達更低溫度,所以套筒材料選擇高純銅時,冷凍靶溫度場均勻性更好;套筒材料為高純銅、套筒壁厚為1 mm、黑腔結構為雙凸環這一工況對應的靶丸表面最大溫差最低,為1.735 mK,為3種因素綜合得出的最優組合。

表2 套筒壁厚、材料以及黑腔結構的靶丸表面最大溫差Table 2 Maximum temperature difference on target surface with different sleeve thicknesses,materials and hohlraum structures

當黑腔結構為雙凸環,套筒材料選用AL5052和高純銅均在1 mm套筒壁厚處靶丸表面溫差最小,而套筒材料為SS304時,套筒壁厚為2 mm時靶丸表面溫差最小。圖12為3種材料在套筒壁厚為1 mm、計算收斂時的溫度分布。從圖12可知,SS304所對應冷凍靶系統溫度最高,且套筒溫度分布不均勻,而AL5052與高純銅對應的冷凍靶系統溫度分布相似,且套筒溫度分布均勻。這主要是SS304導熱系數相比其他兩種材料小得多,制冷效果相對較差;通過增加壁厚,制冷效果逐漸提高,靶丸赤道與兩極之間的溫差逐漸減小,恰好在套筒壁厚為1 mm、材料為AL5052和高純銅時,溫差最小,而SS304本身導熱系數低,只有當套筒更厚,套筒溫度才會更加均勻,制冷效果提高,溫差減小。

a——SS304;b——AL5052;c——高純銅圖12 不同套筒材料溫度分布Fig.12 Temperature distribution with different sleeve materials

3 結論

本文運用FLUENT軟件,研究了套筒壁厚、材料、黑腔結構以及3種因素綜合作用對靶丸表面溫度場的影響,可得出以下結論。

1) 黑腔結構為雙凸環時,黑腔結構與套筒有更大的接觸面積,冷卻壁面上的冷量可更均勻地通過套筒傳遞至黑腔,最終由氣體傳遞至靶丸,從而得到更低的靶丸表面溫度,且靶丸表面溫差明顯較單凸環的小。

2) 高純銅的導熱系數高,可更快地將冷量傳遞給靶丸,以及將靶丸的衰變熱導出。可使靶丸表面的溫度更加均勻,并節約制靶時間。因此選用高純銅作為套筒材料有利于靶丸表面溫度均勻性。

3) 套筒壁厚為1 mm、材料為高純銅、黑腔結構為雙凸環時,靶丸表面溫差最小,僅為1.735 mK,這種結構設計可更好地提高靶丸表面溫度均勻性,提高冰層質量。

本文的結論對冷凍靶設計以及實驗具有一定指導意義,下一步可采取一些其他措施(如輔助加熱)來提高靶丸表面溫度均勻性。