彈簧套式自動調隙回力機構結構設計

摘? ?要: 彈性夾頭式調隙機構結構復雜,維修困難,無法更好適應現代航空飛機對剎車性能和使用方便的高要求。提出一種彈簧套式自動調隙回力機構,進行了結構調整,并重點對彈簧套和回力彈簧的規格、數量、設計參數等進行計算和選取。經過對回力彈簧的穩定性和強度進行驗算,表明結構設計較合理,不僅能滿足現代航空飛機的應用需求,還能對剎車性能得到改進。最后,總結了彈簧套式自動調隙回力機構結構設計需滿足的3點理論設計要求:1)安裝尺寸滿足設計的改進需求;2)彈簧套及回力彈簧設計滿足行業標準要求;3)回力彈簧的穩定性和強度通過驗證。在實際工況下,還需結合耐久性測試及外場試驗進行綜合評估。

關鍵詞: 自動調隙回力機構;彈簧套;回力彈簧;剎車性能;結構設計

中圖分類號:V227+.5? ? 文獻標識碼:A? ? 文章編號:2095-8412 (2020) 01-028-05

工業技術創新 URL: http: //www.china-iti.com? ? DOI: 10.14103/j.issn.2095-8412.2020.01.006

引言

剎車裝置是飛機著陸系統的重要組成部分,直接關系到飛機的設計水平、安全性能和使用體驗[1]。隨著現代航空技術的迅速發展,飛機的起飛、著陸速度不斷增加,對剎車裝置的功能和技術要求越來越高[2]。因此,現代航空飛機要求剎車裝置具有剎車效率高、工作安全可靠、使用壽命長、結構合理、重量輕和體積小等特點[3]。

老式飛機的剎車裝置大多采用國外調隙機構。彈性夾頭自動調隙機構曾經應用最為廣泛,至今仍在某些型飛機上使用,但這種機構結構復雜,外場維修時間過長[4]。彈簧套式自動調隙機構是彈性夾頭自動調隙機構的一種替代方案。

在剎車裝置中,經過多次剎車后,剎車盤會發生磨損,使活塞與壓緊盤之間的間隙逐漸變大。飛行員每次剎車,都會加大活塞工作行程,使剎車靈敏度下降,進而使剎車性能下降,給飛行員操縱帶來了麻煩。為了解決這個問題,現代航空飛機都采用了自動調隙回力機構,其主要目的是使活塞與壓緊盤之間的間隙在每次剎車后可自動調整至設計范圍內。

自動調隙回力機構由自動調隙機構和回力機構組成。本文首先對自動調隙機構進行比選,對回力機構的工作原理進行分析,得出彈簧套式自動調隙回力機構這一優選方案,其次對彈簧套式自動調隙回力機構進行結構設計,最后對設計結果進行驗算和討論。

1? 自動調隙回力機構比選

1.1? 自動調隙機構比選

自動調隙機構主要有彈性夾頭自動調隙機構和彈簧套式自動調隙機構。

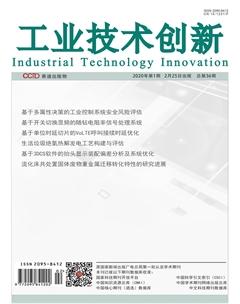

彈性夾頭自動調隙機構主要由棘桿和彈性夾頭實現自動調隙。當剎車盤的磨損量等于棘桿齒矩時,棘桿相對彈性夾頭移動一個齒,以達到自動調隙的目的。但棘桿加工困難、要求的精度高,且調隙距離是棘桿齒矩的整數倍,屬于有限調隙,因此在現代航空飛機中逐漸淡出。彈性夾頭自動調隙機構結構示意圖如圖1所示。

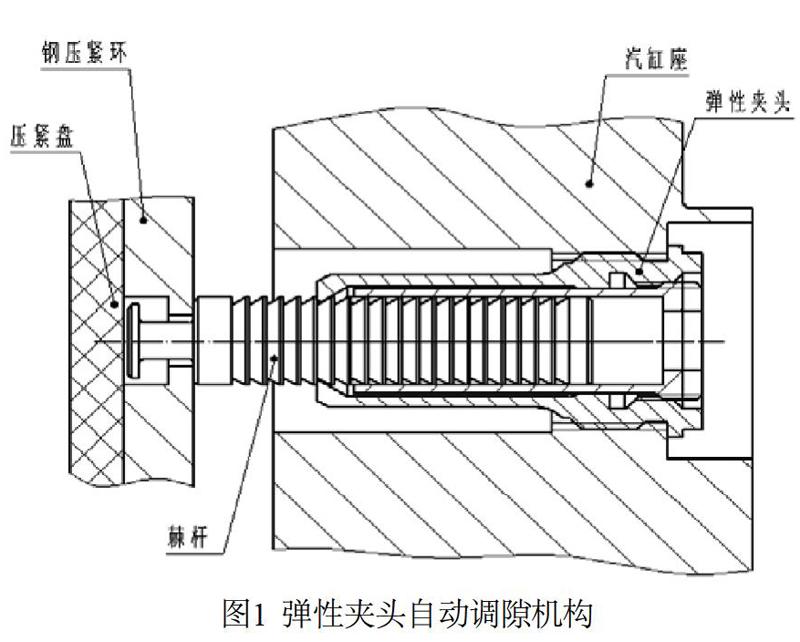

彈簧套式自動調隙機構組合在活塞內。當剎車盤磨損后的剎車間隙大于螺蓋與套筒間距離時,套筒與彈簧套一起克服摩擦力,自動移動一定的距離,保證剎車盤磨損后也可正常剎車。與彈性夾頭自動調隙機構相比,彈簧套式自動調隙機構不再受到棘桿齒矩的限制,屬于無級調隙,且拉桿有效部位為光桿,加工也容易,在現代航空飛機上應用越來越廣泛。目前國內多數飛機都在使用這種自動調隙機構。彈簧套式自動調隙機構結構示意圖如圖2所示。

1.2? 回力機構工作原理分析

回力機構主要靠回力彈簧實現,當剎車裝置解除剎車后,活塞恢復原位,從而使剎車裝置處于松剎車狀態。

剎車裝置位于機輪輪轂內,當機輪上的剎車壓力徹底解除時,要求動盤和靜盤可靠脫開,不產生任何殘余剎車力矩,因此剎車裝置汽缸座內有活塞回力彈簧。回力彈簧可以在沒有剎車壓力的情況下使靜盤和動盤脫離,并保持一定的間隙,所以在施加剎車壓力時,汽缸座內的活塞必須先克服這個回力彈簧的預緊力,只有走完這段空行程,才能使動盤和靜盤接觸。

1.3? 自動調隙回力機構綜合比選

彈簧套、回力彈簧的設計,是彈簧套式自動調隙回力機構設計的關鍵。當彈簧套與拉桿之間的摩擦力太小時,回力彈簧沒有被壓縮,彈簧套就會被液壓壓力推出,使松剎車時無法解除剎車,影響機輪剎車性能。當彈簧套與拉桿之間的摩擦力太大時,推動彈簧套的壓力損失過大,使剎車時間增加,進而使剎車距離增加,同樣影響機輪剎車性能。因此,彈簧套尤其是彈簧套式自動調隙回力機構中的關鍵元件。彈簧套大部分采用梯形鋼絲結構形式,由梯形鋼絲繞制而成,并進行并圈處理,材料一般采用50CrVA。

現代航空飛機上使用的液壓油為15號航空液壓油(簡稱YH-15)。因剎車介質一致,近年來,彈簧套的設計逐漸被系列化、通用化,即某一類型的彈簧套可以在不同型飛機上通用。彈簧套的規格及數量確定后,剩余的工作就是回力彈簧設計。在盤式剎車裝置中,回力彈簧結構簡單,通常作為回力機構的主要工作零件。按照《機械設計手冊 第3卷》[5]及HB 3-51~3-53-2008《碳素、合金鋼絲制圓柱螺旋壓縮彈簧》[6]中規定的設計方法進行設計,彈簧材料將具有較高的屈服強度、抗拉強度、疲勞強度和沖擊載荷強度,以及較大的塑性變形性能。

彈性夾頭自動調隙回力機構占用空間較大,回力機構經常需要單獨安裝在汽缸座上。彈簧套式自動調隙回力機構可將自動調隙機構和回力機構組合在活塞組件中,占用空間小,且在外場維護中維護時間短。如今在現代航空飛機以及其他教練機中,這種自動調隙回力機構應用最為廣泛。因此,優選彈簧套式自動調隙回力結構進行設計。

2? 結構設計

2.1? 結構組成和工作原理

彈簧套式自動調隙回力機構主要由拉桿、彈簧套、螺蓋、套筒、彈簧、襯套等主要零件組成。

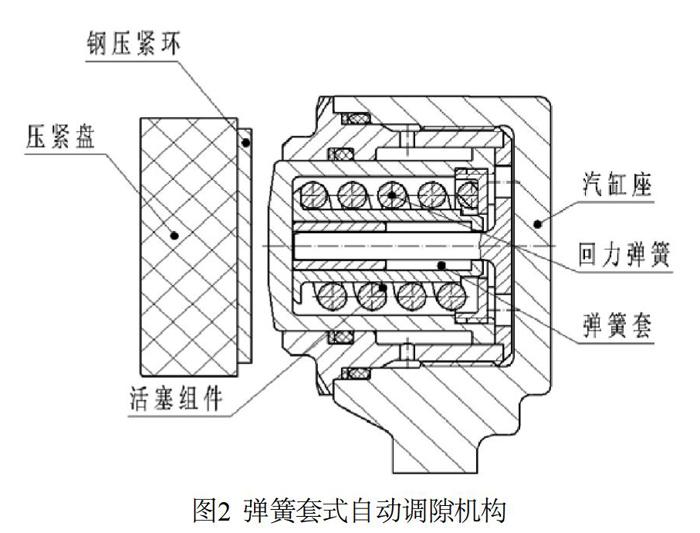

彈簧套式自動調隙回力機構的工作原理是:多次剎車后,如果剎車裝置的剎車盤磨損為“Δ”,那么活塞的工作行程就要增加“Δ”,但螺蓋只移動了“W”就會碰到套筒端面C,不能再移動了。活塞若要在剎車壓力的作用下繼續移動,那么套筒就要克服拉桿和彈簧套之間的摩擦力,向前移動“Δ”,保證磨損后也可正常剎車。有磨損時的剎車狀態如圖3所示。

當松剎車時,在彈簧力的作用下,螺蓋返回行程“W”,活塞也返回行程“W”,但活塞、套筒、螺蓋、彈簧套及彈簧整體比剎車前向前多移動了“Δ”,這可使每次剎車時,活塞的移動量都為“W”,達到了控制活塞行程和提高剎車靈敏度的目的。

2.2? 設計準備和參數輸入

彈簧套式自動調隙回力機構組合在活塞內,因此在設計前,需根據飛機剎車所需求的剎車力矩和靜力矩確定活塞直徑及數量,從而確定機構的整體外廓尺寸。

在彈簧套式自動調隙回力機構設計中,彈簧套和回力彈簧是設計關鍵,而彈簧套的結構及基本尺寸已在相關標準[7-8]中給出。

根據活塞的直徑和彈簧套的尺寸,拉桿、螺蓋、套筒、襯套等零件的基本尺寸均可以確定下來。

某型飛機剎車系統正常剎車壓力為8 MPa,回油壓力為0.8 MPa,活塞直徑為32 mm,活塞數量為5個,回力彈簧外徑小于26 mm,回力彈簧內徑大于14 mm,安裝高度為29 mm,彈簧行程為3 mm,工作壽命不低于105 000次循環。

回力彈簧選用壓縮彈簧,兩端回轉,端部并緊磨平,支撐圈為圈,其材料選擇60Si2MnA。

彈簧套選擇梯形鋼絲彈簧套結構形式。

要求每個活塞組件內包含1組彈簧套式自動調隙回力機構。

2.3? 設計計算

彈簧套最大拉出力為

(1)

其中,為剎車壓力,8 MPa,為活塞的總面積,804.375 mm2。

根據標準所列出的彈簧套與拉桿摩擦力,選取長度為7 mm、9 mm的彈簧套各1個,將拉力值設置為2 450 N,以滿足設計需求。

確定回力彈簧壓縮到工作高度時的最大力,有

(2)

其中,為彈簧套最小拉出力。考慮到彈簧套工作時的力值波動,將彈簧套最大拉出力的90%作為彈簧套的最小拉出力,從而可得出回力彈簧壓縮到工作高度時的最大力,取1 150 N。

回力彈簧在壓縮到安裝高度時的載荷力值須大于基準值。的取值為

(3)

其中,為活塞摩擦系數,一般取1.1;為回油壓力,0.8 MPa。計算可取。

確定了回力彈簧壓縮在到安裝高度時的載荷力值與壓縮到工作高度時的最大力,即可進行彈簧設計。

根據彈簧內、外徑尺寸要求,初步確定回力彈簧外徑為24.5 mm,回力彈簧內徑為15.5 mm,根據文獻[5]則可計算出相關需求數據如下:

彈簧絲徑;

彈簧中徑;

彈簧自由高度;

曲度系數;

安裝高度彈簧理論載荷;

工作高度彈簧最大理論載荷。

2.4? 回力彈簧穩定性計算和強度驗算

2.4.1? 穩定性計算

對于高徑比較大的回力彈簧,當軸向載荷達到一定值時,就會產生側向彎曲,從而失去穩定性。為了保證使用穩定,高徑比必須滿足相關標準的要求,即

(4)

計算可知b=1.7,對于兩端回轉的彈簧,取高徑比,使彈簧穩定性滿足要求。

2.4.2? 強度驗算

對于受循環載荷的重要彈簧,應進行疲勞強度驗算;對于受循環載荷變化幅度小的彈簧,應進行靜強度驗算[9-10]。

(1)疲勞強度驗算

疲勞安全系數S應滿足

(5)

其中,—彈簧在脈動循環載荷下的剪切疲勞強度;

—最小工作載荷所產生的最大切應力;

—最大工作載荷所產生的最大切應力;

—許用安全系數,取1.3~1.7。

其中,

(6)

(7)

(8)

其中,為60Si2MnA彈簧鋼絲抗拉強度,1 520 MPa。計算可知疲勞安全系數為1.34,疲勞安全系數計算結果大于許用安全系數,滿足設計要求。

(2)靜強度驗算

靜強度安全系數應滿足

(9)

其中,—60Si2MnA彈簧鋼絲屈服極限,1 200 MPa;

—許用安全系數,同疲勞強度驗算中的許用安全系數,1.3~1.7。

計算得知靜強度安全系數為1.38,靜強度安全系數計算結果大于許用安全系數,滿足設計要求。

通過對彈簧穩定性和強度的驗證計算,彈簧各設計參數設計合理,可以滿足產品使用需求。

3? 討論和結論

本文在整體結構的約束下,著重設計了彈簧套和回力彈簧兩大關鍵元件。回力彈簧的最大工作力值不可大于彈簧套與拉桿之間的摩擦力,否則回力彈簧壓縮很少而彈簧套伸出很多,導致松剎車時活塞不回位,無法解除剎車,影響機輪剎車性能;相反,如果摩擦力太大,需輸出更大的剎車壓力去實現剎車,剎車過程中剎車壓力損耗很大,對汽缸座的強度考驗也很嚴酷,不僅影響剎車性能,也影響飛行員操縱的舒適度。

在正常剎車過程中,彈簧壓縮到安裝高度時的載荷力,可以克服剎車系統的回油壓力,使活塞可以回位。因此,在機構設計過程中,除了安裝尺寸符合設計需求外,選取彈簧套和回力彈簧的力值范圍是關鍵,力值范圍出現問題,就會出現問題,嚴重影響剎車性能。

回力彈簧的穩定性和強度也是設計重點,直接關系到活塞的工作可靠安全性。按照相關標準的要求,活塞最小循環次數要達到105 000次,因其安裝環境的要求,活塞組件被定為SRU(車間可更換單元),比LRU(外場可更滑單元)要求更嚴格苛刻,故在飛機服役期間是很少拆裝的,所以活塞的工作可靠性顯得尤為重要。

現代彈簧檢測技術比較發達,可在PLC控制下實現自動化測試,更加保障了彈簧使用可靠性。

綜上所述,設計彈簧套式自動調隙回力機構一般應滿足以下3項理論設計要求,在實際工況下還需結合耐久性試驗及外場試驗進行綜合評估。

(1)安裝尺寸滿足設計需求;

(2)嚴格按標準設計計算彈簧套及回力彈簧;

(3)回力彈簧的穩定性和強度通過驗證。

參考文獻

[1] 胡茂范, 穆宇新. 我國航空機輪剎車專業的現狀和發展[J]. 航空科學技術, 1996(1): 20-22.

[2] 石文. 飛機機輪剎車裝置維修[J]. 國際航空, 1998(4): 58.

[3] 梁波, 李玉忍, 田廣來. 飛機防滑剎車系統建模與仿真[M]. 北京: 國防工業出版社, 2015: 45-48.

[4] Zhu J J, Wang Z P, Zhang L, et al. Braking/steering coordination control for in-wheel motor drive electric vehicles based on nonlinear model predictive control[J]. Mechanism and Machine Theory, 2019, 142.

[5] 成大先. 機械設計手冊第3卷: 第五版[M]. 北京: 化學工業出版社, 2011.

[6] 碳素、合金鋼絲制圓柱螺旋壓縮彈簧: HB 3-51~3-53-2008 [S].

[7] 航空機輪設計指南: HB/Z 126-1988 [S].

[8] 航空機輪和剎車裝置通用規范: GJB 1184A-2010 [S].

[9] 賀毅. 飛機剎車組件彈簧性能自動檢測臺的研制[J]. 儀器儀表標準化與計量, 2006(6): 25-26.

[10] 楊尊社, 穆宇新. 航空機輪及剎車裝置研制進展[J]. 航空制造技術, 2000(4): 28-29.

作者簡介:

王少寧(1990—),通信作者,男,內蒙古烏蘭察布人,研究生,中級工程師。研究方向:起落架結構設計。

E-mail: wsn900529@sina.com

(收稿日期:2020-02-11)

Structure Design of Spring Sleeve Type Automatic Clearance Adjustment and Return Force Mechanism

WANG Shao-ning

(1. Beijing Bei Mo Gao Ke Friction Material Co., Ltd., Beijing 102206, China;

2. North China Electric Power University, Beijing 102206, China)

Abstract: The elastic collet type clearance adjustment mechanism has complex structure and is difficult to maintain, which cannot better meet the higher requirements of modern aviation aircrafts on braking performance and ease of use. Propose a spring sleeve type automatic clearance adjustment and return force mechanism, which adjusts the structure, and focuses on the calculation and selection of the specifications, quantity and design parameters of the spring sleeve and the return spring. After checking the stability and strength of the return spring, it is shown that the structural design is more reasonable, which can not only meet the application requirements of modern aviation aircraft, but also improve the braking performance. Finally, it summarizes the three theoretical design requirements that the structure design of the spring sleeve type automatic backlash adjustment mechanism needs to meet: 1) the installation size meets the design improvement requirements; 2) the design of the spring sleeve and the return spring meets the industry standard requirements; 3) the stability and strength of the return spring are verified. Under actual operating conditions, a comprehensive evaluation is also required in combination with durability tests and field tests.

Key words: Automatic Clearance Adjustment and Return Force Mechanism; Spring Sleeve; Return Force Spring; Brake Performance; Structural Design