TDS智能干選機的優化改造應用

周雙喜 楊濤 楊占杰

摘要:靈新選煤廠采用TDS24-305智能干選機代替跳汰機分選塊煤,對塊煤分選系統進行了改造。改造提高了分選精度,解決了煤泥水問題。但是,還存在產品指標超標和X射線識別裝置容易燒毀等問題。針對這些問題,靈新洗煤廠進行了優化改造。優化后,進一步提高了生產效率,降低了生產成本、電能損耗、精煤損失和人工費用。

關鍵詞:?智能干選機;?矸石帶煤率;?優化改造

1??應用現狀

靈新選煤廠隸屬于國家能源集團寧夏煤業集團有限責任公司洗選中心,于2017年11月采用TDS24-305智能干選機代替跳汰機對塊煤進行分選。2018年1月,對智能干選機調試運行,分別對電磁閥延時開啟時間、分隔板的設置、識別的精準率參數、布料效果等進行不斷調整優化。

2??TDS24-305智能干選機工作原理

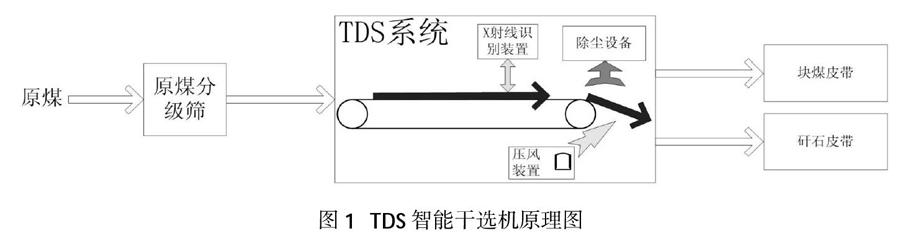

智能干選技術是將原煤平鋪后,采用傳感器和大數據分析,對煤與矸石進行數字化識別,再通過高壓風將煤矸分開的技術。TDS智能干選系統包括:給料、布料、識別、執行主要系統,以及供風、除塵、配電、控制等輔助系統。

如圖1,在TDS?智能干選機運行時,物料通過布料篩均勻排列在布料膠帶上;?塊煤和矸石經過X射線識別裝置時,采用智能識別方法,針對不同煤質特征建立與之相適應的分析模型,并通過大數據分析對煤與矸石進行數字化識別;?物料通過分選室時執行機構分析識別結果,開啟對應的高頻電磁閥,通過噴吹識別出其中的矸石,進入矸石溜槽;除塵裝置采用負壓原理,對運行時分選室高壓風產生的粉塵進行收集。

3??存在問題

經過調試,TDS智能干選機的分選機精度逐步趨于穩定,但仍存在以下問題:

3.1當入選原煤的含矸量超過60%時,TDS智能干選機原有的打矸工藝無法滿足協議要求,即:煤中含矸超過3%。

3.2自TDS智能干選機1月份投用至7月份X射源燒毀,使用時間為6個月,按照X射源的正常使用周期3年作為參考標準,現有X射源的使用時間為正常使用周期的1/6,遠遠低于正常使用周期。

4??改造方案

4.1針對存在問題,經全方面驗證,特制定以下具體改造方案:

(1)如圖2所示,在原有兩個溜槽的基礎上分別加裝兩個異向溜槽,新加設為褲衩溜槽。洗煤廠每天對礦井原煤含矸率進行浮沉試驗,當原煤含矸率小于60%時,TDS智能干選機采用打矸工藝,當原煤含矸率超過60%時,調整電液插板開合方向,并將打矸工藝切換到打煤工藝。隨著煤質變化,洗煤廠及時調整分選工藝,實現了產品指標的穩定,目前矸石帶煤≦2.3%,精煤含矸≦2.1%。

(2)經過現場觀察、分析后一致認為導致X放射源燒毀的主要原因是X放射源溫度過高且散熱不足。為徹底解決問題,最終決定對X放射源箱內加裝散熱風管,以便從根本上解決散熱不足問題,避免再次出現X放射源燒毀的問題。

5??改造效果

5.1經過對溜槽的創新改造后,當入選原煤含矸率≧60%時可以切換到打煤工藝上,實現了矸石帶煤指標在1.7%左右,與改造前在3%左右減少了1.3個百分點,根據2017年全年入選原煤量(855240噸)、矸石比重(16%)及每噸精煤570元計算,每年可多盈利約101萬元。

5.2加裝散熱風管后保證了X射源的正常使用周期,每年節約2臺X射源,按照每臺X射源30萬元計算,則每年節約60萬元。

6??結束語

為了解決TDS24-305智能干選機系統運行存在的問題,靈新選煤廠通過溜槽改造和增加散熱裝置對系統進行了改造。在優化后,系統運行連續穩定,產品指標穩定。根據實際使用情況看,本次改造創造了一定的經濟效益,同時也提高了人員工作效率。

參考文獻:

[1]曹君杰?,劉令云?,侯寶宏.?TDS24-305智能干選機在靈新選煤廠的應用實踐[B].2018(05):94-97.

[2]吳文波?.智能干選在選煤廠塊煤分選系統改造中的應用分析?[J].中國煤炭,2017?(12):?123-126.

[3]喬治忠,劉利波.?TDS智能干選機在準能哈爾烏素選煤廠的應用研究[J].選煤技術,2017(5):35-37.

[4]陳建中,沈麗娟,趙躍民.選礦機械[M].徐州:中國礦業大學出版社,2012.

(作者單位:國家能源集團寧夏煤業集團有限責任公司洗選中心)