產品全壽命周期管理模塊化研究

中車成都機車車輛有限公司□李 冀 李 憲 蒲婷婷

1 全壽命周期體系的研究與初步框架

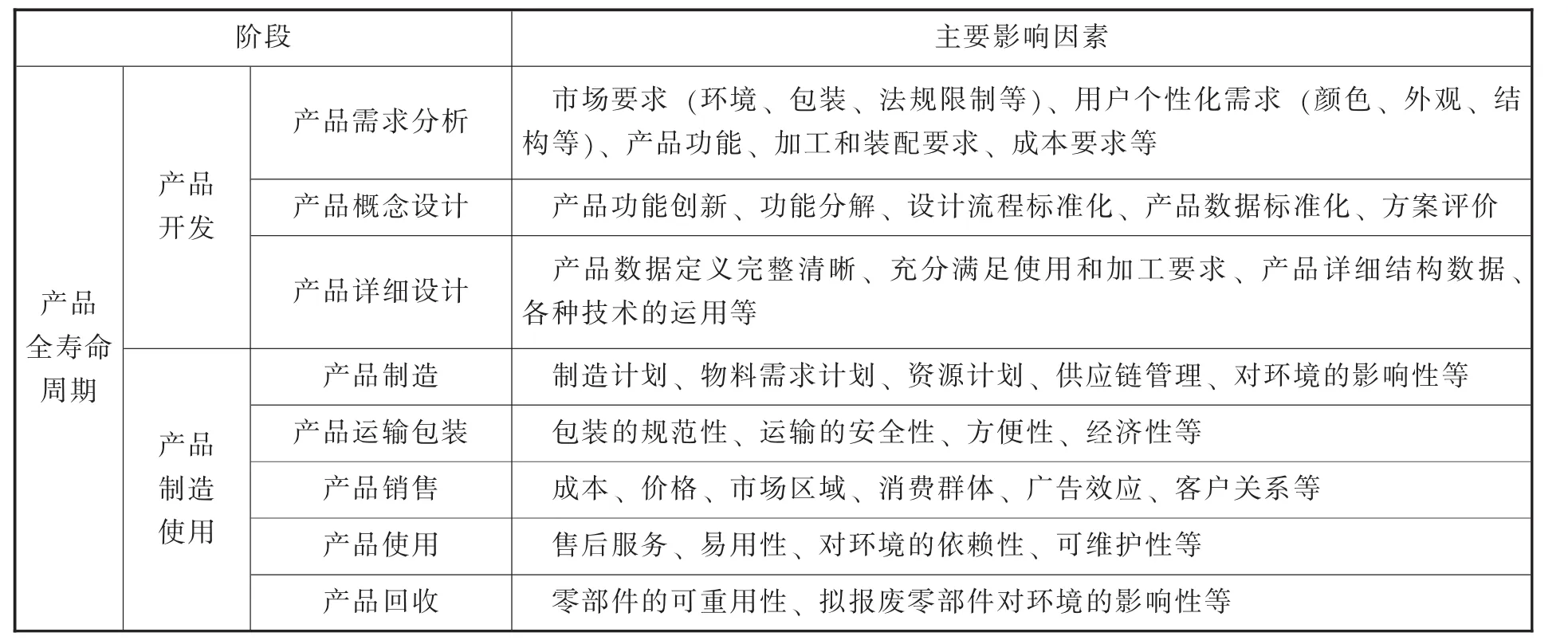

(1)產品全壽命周期各階段影響因素分析

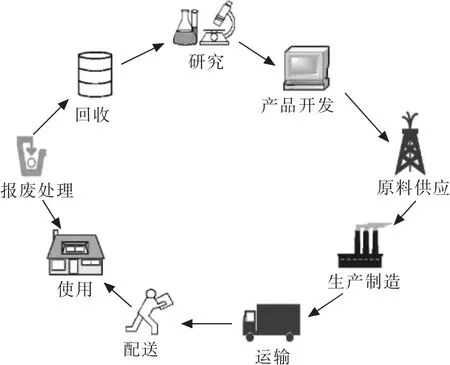

產品全壽命周期管理 (PLM)著眼于優化產品從設計到報廢之間的生命周期 (見圖1),生產具有綜合競爭力的產品。

產品綜合競爭力體現在許多方面:產品質量穩定性及可靠性 (是產品在規定的條件下運行時,在規定的時間內保持規定功能的能力)、產品價格、安全性 (是指產品不發生系統危險,也即事故的能力)、可用性 (是產品在任意一個隨機時刻處于可用狀態的能力)、維修性 (是產品在規定的條件下和規定的時間內,按規定的程序方法進行維修時,保持或恢復到其規定狀態的能力)、環境影響性及其服務質量等,其中安全性設計是最重要階段。軌道交通是復雜的機電產品,在設計中,如果不能用安全性設計理念和方法去控制和預防,那么無論怎樣去精心制造、嚴格管理、合理運用,也難以確保安全性。安全性設計是近代質量的一種體現,在近代質量中,80%質量保證工作在研發階段。因此,明確產品全壽命周期,把控好各個階段的影響因素,是提升產品綜合競爭力的關鍵。產品全壽命周期各個階段的影響因素見表1。

圖1 產品一般的全壽命周期階段

表1 產品全壽命周期各個階段影響因素

(2)產品全壽命周期管理理論研究

產品全壽命周期管理 (PLM)主要應針對表1所列的影響因素,在充分利用先進的信息技術手段的基礎上提出相應的協同解決方案,而貫穿于產品全壽命周期各個階段的管理單元有:質量管理、項目管理、數據管理、價值鏈管理。

產品的整個生命周期或者某個可以獨立出來的階段都可以作為一個項目來管理,比如產品的研發過程 (車輛加裝改造)就可以采用項目管理的手段以保證產品開發高質量按時完成。

通過研究公司各項標準和制度,對照過程控制框架,將散落在各文件內的技術文件名稱進行摘錄、歸類和階段劃分,并根據文件中的 “職責”要求,確定 “責任單位”,最終以可交付成果的方式體現模塊化管理。

(3) 初步框架

產品生命周期分成已定義時段的若干階段,從屬于階段的活動聚合在一起,例如:產品概念、設計、產品制造等階段的開始和結束要有明確的結果。

根據GB/T 19097—2003《技術產品文件生命周期模型及文檔分配》將公司產品生命周期劃分為以下11個技術階段:

——項目計劃與確定(可行性研究階段);

——立項;

——初步設計;

——方案設計;

——技術設計(技術準備);

——工作圖設計(外來圖樣準備);

——工藝準備;

——試制階段;

——現場工藝管理;

——售后;

——結題。

2 策劃組織

(1)確定總體思路

結合產品全壽命周期體系建設和項目管理推進,分析不同產品的全壽命過程,找到共性和特殊性,找出公司對產品各階段或同期對產品管理的技術要求,最后根據收集的資料建立產品壽命周期的技術文件管理需求模型。

(2)建立機構,形成機制

設立由技術、工藝、采購、生產、營銷、售后等部門的管理、技術人員組成實施小組,根據職能職責明確分工、收集資料,定期組織相關人員進行討論、解決推進過程中存在的問題,確定下階段工作安排,協調、推動各項工作的開展。

3 分析公司產品特點

公司產品有客車修理 (包括加裝改造)、動車檢修、城軌新造,從公司產品的壽命周期來看,有設計產品、技術平移產品、修理產品,其壽命周期完全不同;從產品種類來看,有客車產品、城軌產品等。自然對產品壽命周期的管理要求就很高,且技術復雜,如果沒有建立很好的管理模型,無法將各種各類產品納入統一的管理和控制模式。

對于全新設計產品 (采用新技術原理、新設計構思研制的新產品,即顯著提高了產品效能的產品)而言,大致將產品全壽命周期分為以下幾個階段:首先是事業部對市場需求進行調查,收集相關資料進行整理,并形成技術可行性研究報告,產生一個全新產品的概念;二是技術部通過產品方案設計、初步設計、產品圖設計及評審;三是工藝人員通過工藝規劃、工藝方案、工藝文件 (作業指導書、檢驗文件),透過產品的研發活動,全新產品逐漸成型;四是進行生產技術準備,由采購部從供應商處購買物料、組件;五是進行小批量試生產;六是經市場信息回饋后投入批量生產;七是生產出的產品投入運營;八是等到產品完成使用壽命后,由相關單位進行回收處理、再利用(見圖2)。但根據公司產品及運營性質,無法對產品的報廢和回收進行處理,對過程進行剪裁,這里所構架出的產品全壽命周期管理不包括圖2最后兩個過程。

圖2 新產品的生命循環

對于重大改造產品 (在結構、原材料、材質、工藝等任一方面比老產品有重大改進,能夠公開銷售的有市場前景的改進型產品,如工程車改造)而言,大致將產品全壽命周期分為九個階段:首先是事業部對市場需求進行調查,收集相關資料進行整理,并形成技術可行性研究報告,產生一個改造產品的概念;技術部通過產品方案設計、初步設計、產品圖設計及評審;工藝人員通過工藝規劃、工藝方案、工藝文件 (作業指導書、檢驗文件),透過產品的研發活動,改造產品逐漸成型;進行生產技術準備,由采購部從供應商處購買物料、組件;產品試制;經市場信息回饋和技術升級改造后投入批量生產;生產出的產品投入運營;等到產品完成使用壽命后,由相關單位進行報廢處理和再利用 (回收) (見圖2)。但根據公司產品及運營性質,無法對產品的報廢和回收進行處理。

對于技術平移產品和修理產品而言,大致將產品全壽命周期分為以下幾個階段:首先是事業部對市場需求進行調查,收集相關資料進行整理,并形成技術可行性研究報告;二是技術部通過產品工藝規劃、工藝方案、工藝文件 (作業指導書、檢驗文件),透過產品的工藝活動,產品逐漸成型;三是進行生產技術準備,由采購部從供應商處購買物料、組件;四是產品試制;五是經市場信息回饋和技術升級改造后投入批量生產;六是生產出的產品投入運營;七是等到產品完成使用壽命。

對于技術平移產品和修理產品而言,其本身的全壽命周期與新產品相比有所不同:技術平移產品為從單一的生產制造階段入手,修理產品則屬從技術準備階段開始的全壽命周期。但三者其實也有交疊、相同之處,都是從相同的產品全壽命周期的不同時期切入而形成了獨特壽命周期。這便提出利用 “信息重用”理念,建立能包含公司全部產品壽命周期的生長樹,見圖3所示。

圖3 產品全壽命周期管理

4 引入 “信息重用”技術

根據國外Data Tech的研究調查,產品設計過程中,研發人員大約有50%~60%的工作時間浪費在尋找資料上,只有40%左右的時間在真正從事開發設計工作。此外,大型制造業有85%的新零件或設計工作,是研發人員因為不知道已經有其他人員設計過,而重復執行的工作,這導致研發人力資源的嚴重浪費。

然而,流程中最重要的便是資源的集成過程。可重用資源集成通過剪裁和修正將現有資源集成以支持新資源的創建過程,正是本項目成果輸出的根本目的,見圖4。

圖4 可重用系統流程圖

5 梳理技術文件清單

與產品有關的技術文件主要分為:技術管理基礎文件、技術標準、設計開發文件、工藝文件、產品實現文件等。

收集整理各階段管理要求、技術要求及相關工作記錄要求,將散落在各種文件、標準和制度中的技術要求、管理要求逐條整理出來,將管理過程中所需要形成的各種記錄表格抽取出來,分析整理,找到共性和個性;對產品全壽命周期內應使用的技術文件名稱進行摘錄、歸類和階段劃分,編制出 《常用設計文件清單》和 《常用工藝文件清單》。最后,結合公司新的組織架構,對各種要求進行分類整理歸納,梳理到生長樹的各個生長階段,固化于產品全壽命周期管理框架之中。

6 搭建產品全壽命周期管理框架

以產品過程為中心軸,通過實際過程推演,把產品過程進行層層分解,運用精益管理的思想,建立過程分解并行理清 “先后”及 “輸入-輸出”關系,以此建立過程控制框架,以準時化為原則,把技術文件和記錄表單分配到框架中。

通過評審確定產品開發各階段所需要的技術文件和記錄表單,對梳理出來的相關技術文件和記錄表單作為各個對應過程的輸入,采用分級管理思路,按照產品等級定義文件為必須、可選、不必須進行實施,建立管理制度、規范和標準等。

7 運用項目管理工具完成產品全壽命周期管理

定標準:明確界限、標準規定。制修訂企業技術標準,明確新產品開發的階段劃分。

研討分析:通過分析現有文檔,如公司各項標準和制度,識別與需求相關的信息,搭建適合于公司特點的產品全壽命周期的過程控制框架。

結構式資料收集:對照過程控制框架,按提前設計的特定結構對現有文檔進行重組整合,將散落在公司各項標準和制度中的技術文件和記錄表單名稱進行篩檢、歸類和摘錄。

專家判斷:用專業知識來處理項目實施過程中出現的技術和管理問題。不定期召開專家研討會,結合實際運用中存在的問題對現有框架進行調整。

群體決策技術:為最終達到規范產品全壽命周期管理的期望結果,對方案及交付成果進行評估,以實現統一。

8 良好作用

全壽命周期管理模式在新造企業已實施,但在修理企業沒有模式可循,結合客車修理 (包括加裝改造)及城軌產品平移特點,在全壽命周期管理體系進行必要的裁剪,建立適合修理及平移產品的全壽命周期管理模板。

(1)技術管理標準化

研發/制造流程規范化:明確定義產品研發/制造流程,各階段工作明確。管理技術領先:過程層層分解,進行打包管理,輸入-輸出明確,有助于產品標準化、模塊化,提高產品品質。管理體系持續改善:全壽命周期管理可以消除原有的管理壁壘,在實施中按照 “動態微調-固化-動態微調-固化-……”的思路,不斷改善體系的科學性。

(2)產品開發流程化

推行產品全壽命周期管理理念,樹立產品開發模式,理清 “先后”及 “輸入-輸出”關系,使產品開發過程規范化、程序化、模塊化、表單化。流程中最重要的便是資源的集成過程,可重用資源集成通過剪裁和修正將現有資源集成新資源的創建過程,節約人力資源,提升工作效率。理順全新產品和重大改造產品開發流程。

(3)縮短開發周期

對公司產品生命周期各階段內常用技術文件及記錄表單構成、技術階段劃分、技術文件形成完整性資料,對明確流程起到指導性作用,避免過程和資料的遺漏,縮短產品開發的周期,加快產品開發速度。

(4)規范技術平移產品和修理產品開發過程

對于技術平移產品和修理產品開發過程基本接近,產品全壽命周期分為八個階段:市場調研、工藝設計、生產技術準備、產品試制、批量生產、投入運營、產品報廢、產品回收。例如成都地鐵7號線新造,利用全壽命周期中工藝設計階段的PFMEA過程故障模式與影響分析,建立了車體車頂組焊、車體總組裝等17項故障模式與影響分析。

(5)利于人才快速成長

推行產品全壽命周期理念,以產品項目開發平臺為契機,使年輕技術人員在較短時間內掌握產品開發流程,鍛煉培育新人,為企業發展奠定人才基礎。