鋁合金輪轂有限元分析及優化設計

魏劍 吳龍 曾師尊

摘要:為了提高輪轂的安全性和可靠性,本文主要對鋁合金輪轂進行有限元分析及優化設計。采用三維軟件Creo30,對某鋁合金輪轂進行實體建模,并導入Ansys軟件中,分析其固定點在不同作用力與力矩方向時輪轂的動態彎曲疲勞、徑向疲勞與沖擊性能。試驗結果表明,該輪轂所受的最大應力遠小于許用應力。同時,為提高該輪轂的性能,對該輪轂的薄弱連接部位進行加強設計,并對其余部分進行輕量化設計。研究結果表明,輪轂的整體質量減少了13413 g,其強度符合設計要求。該研究對提高輪轂的使用壽命具有重要意義。

關鍵詞:輪轂; 有限元分析; 彎曲疲勞; 徑向疲勞; 沖擊分析

中圖分類號: U463.343??文獻標識碼: A

2017年,我國發布了《節能與新能源汽車技術路線圖》,根據該路線圖,將大力推進Al、Mg合金、碳纖維復合材料等在汽車上的應用,推進輕量化材料制造技術的發展[1]。目前,在汽車零部件設計中,國內鋁合金輕量化材料的使用量仍低于國際水平,針對鋁合金輕量化材料,胡泊洋等人[23]采用有限元分析方法,對腳踏板、蓄電池箱體支架、車門、底盤控制臂和牽引鉤等進行分析,用鋁合金替代傳統鋼材料,并通過仿真與試驗研究,優化結構和尺寸,使零部件達到性能使用要求;朱紅建[4]從分析汽車鋼圈的主要載荷形式和失效形式入手,確定橫向載荷是造成疲勞破壞的主要原因,并運用有限元分析軟件,對汽車鋼圈進行了結構分析,且對汽車使用壽命進行預測,同時運用優化理論對汽車鋼圈進行優化設計,進而提高汽車鋼圈的可靠性和使用壽命;Wang X F等人[513]利用有限元分析軟件,對鋼制、鋁合金或鎂合金車輪建立參數化模型,進行彎曲疲勞和徑向疲勞試驗模擬,得到輪轂的應力圖和應變圖,計算車輪上應力較大的區域,并分析危險點的應力狀態,對各類型輪轂進行結構優化和剛強度分析,以達到輪轂輕量化目的。基于此,本文運用Creo30和Ansys軟件,對某鋁合金輪轂進行有限元分析及優化設計,分析鋁合金輪轂的動態彎曲疲勞、徑向疲勞與沖擊性能3種試驗狀態,根據所得數據優化輪轂結構,使該輪轂達到最佳效果。該研究對國內鋁合金輕量化材料的應用具有重要意義。

1?模型建立

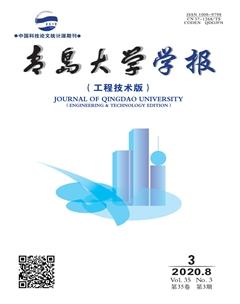

根據GB/T 3487—2015乘用車輪輞規格系列[14]中的輪輞繪制方法,在Creo30軟件上進行繪制,輪輞厚度為35 mm輪輻,整體尺寸為2285 mm×259 mm,輪轂材料為A356(ZAlSi7MgA)合金材料,A356材料性能如表1所示。

將模型導入Ansys仿真環境模塊中,對模型進行一定的修改,增加輔助線的坐標。觀察輪轂的形狀,對其進行網格化,輪轂網格化如圖1所示。調整網格化的形狀,或者邊緣層達到圖1效果[15]。輪轂是通過5個螺栓和主軸支撐,所以將輪轂與螺栓和主軸接觸的11個面設置為支撐面。

根據輪轂參數和整車參數,本研究所測試輪轂受90°,22 051 N的應變沖擊力,受力點為輪轂輪緣的外半徑一個著力點。根據對作用點的調整,設置為坐標系定位,將作用力集中為目標點,使模擬條件與實際條件相吻合。

2?輪轂的性能試驗

2.1?動態彎曲疲勞試驗

依據GB/T 15704—1995轎車車輪沖擊試驗方法,將輪轂下沿固定在試驗裝置上,增加一個圍繞輪轂中心軸旋轉的彎矩,或者使用一個固定彎矩加持在旋轉平臺上。該試驗是模擬汽車在運行過程中所受到的彎矩,通過實驗可以看出,整體結構的薄弱點有助于定向加強,并可進行結構優化。試驗參數包括施加力、受力偏差距離、中心線、施加力圓盤直徑。

根據彎矩的大小,規定力臂在05~14 m范圍內,方向為平行車輪安裝平面。其彎矩為

M=(μR+d)FvS(1)

式中,μ為輪胎與地面的摩擦系數;R為車輪靜置時的整體標準大小,m;d為車輪的內、外偏離距離,m;Fv為最大額定負載,N;S為強化系數。

將輪轂劃分為16等份,模擬輪轂回轉運動時受到的彎矩。由于輪轂對稱,只要考慮其1/4的結構就可以代表整個輪轂的運動情況[1619]。即在0~90°范圍內,每隔225°施加一個力,最終生成5組圖像,代表5個時刻的運動狀態。模擬時,摩擦系數μ=07,車輪大小R=0562 m,內偏距d=077 m,最大負載Fv=9760 N,強化系數S=16,力臂長度L=05 m。計算得試驗時需要加持在力臂上的力F=24 049 N。在加持角度與車輪中平面夾角為45°時,45°狀態圖如圖2所示。

由圖2a和圖2b可以看出,疲勞破壞集中在3個區域,一是輻條與中心盤交界處,由于輻條倒角太小,未能將反復運動產生的固有頻率有效的傳遞消除,造成應力集中產生大面積破壞現象;二是兩輻條交界處,正面破壞面積大,反面無破環現象,未能起到有效分擔受力的作用;三是輻條與輪輞交界處,由于接觸面較小,應力大量集中。由圖2c和圖2d可以看出,當45°夾角時,應變狀況完全在輪轂接受范圍內,并未產生較大的

變形,而較大變形在與試驗無關的力臂作用桿上。由圖2e和圖2f可以看出,應力集中于接觸面和輪輻位置,最大應力為983 MPa,遠小于材料的性能,應力分布不均勻,集中在輻條倒角處,雖然在短暫時間內不會造成影響,但當反復運動時就會對車輛安全造成影響。當加持角度與車輪中平面夾角為其他時,各應力皆在許用范圍內,各偏移角度最大應力如表2所示。

車輪正面疲勞強度如圖3所示。由圖3可以看出,應力破壞皆集中于輻條與中心盤交界處、兩輻條交界處、輻條與輪輞交界處,因加持角度不同會產生一定的差別,發生破壞的位置主要位于輻條中心盤。由于材料較厚,且是密集結構,可對其邊沿倒圓角應力集中嚴重處進行修改,對輻條與輪輞交界發生疲勞破壞夾角較小的部位進行加強。

2.2?動態徑向疲勞試驗

汽車輪轂在行駛過程中的徑向受力情況進行動態徑向疲勞試驗。測試時,采用一個大的施加輪提供徑向力,帶動車輪轉動,模擬行駛狀態下車輪的環境,通過反復試驗,求出輪轂行駛時的結構薄弱點,并進行優化。試驗主要作用力是輪胎對輪轂的均勻壓強,以及附加輪對輪轂的徑向附加力,附加力的確定是通過生產商對輪轂參數的要求,本次試驗的輪轂為18寸,查詢國際標準,得出額定力為8 150 N,廠商要求力為9 760 N,則實際加持力為

Ft=FvK(2)

式中,Fv為最大額定負載,N;K為系數。通過式(2)計算出實際加持力為19 520 N,輪胎壓力取280 kPa。

本試驗與彎曲疲勞試驗相同,把1/4輪轂相隔225°設置一個受力點,研究不同受力點的有限元模擬情況,完成對輪轂的優化。建立5個角度的最大應力應變,各角度最大應力和應變如表3所示。由表3可以看出,徑向疲勞實驗的最大應力與應變均在允許范圍內。

當加持角度與車輪中平面夾角為45°時,其45°狀態圖如圖4所示。由圖4a和圖4b可以看出,疲勞破壞集中于輻條與輪輞交界處;由圖4e和圖4f可以看出,應力最大值發生在輪轂輻條小夾角處,兩輻條交界擴散區也有應力集中現象,輻條反面的情況比正面更明顯;由圖4c和圖4d可以看出,在45°的受力情況下,應變最大值發生在輪輞下端,發生的點與施加力的方向平行。觀察輪輻區域,輪輻區域變形相對較小,輪輻應變最大的區域位于輻條與輪輞交界處。

2.3?13°沖擊試驗

輪轂的13°沖擊試驗是將一定的負荷施加在裝有輪胎的輪輞邊緣處,主要模擬車輛行駛時在路面遇到異物所受到的沖擊情況。試驗沖擊頭與輪轂軸線呈13°的夾角。根據相關規定,沖擊頭的沖擊面應該在寬度125 mm,長度375 mm以上,車架可以根據實際情況進行調節,沖擊塊應處于輪輻制高點垂直正上方230 mm處進行自由落體運動,對輪轂進行打擊。

13°沖擊試驗狀態圖如圖5所示。在13°沖擊試驗中,沖擊力為22 502 N,根據試驗所得數據,最大應力發生在沖擊塊與輪轂接觸區,最大應力為502 MPa,在材料的許可范圍內。由圖5a可以看出,雖然輻條與輪輞相交處不是應力最大點,但是也形成了較嚴重的應力集中現象。

13°沖擊試驗疲勞強度如圖6所示。由圖6可以看出,無論是在225°還是在45°施加作用力,都會對輻條交接小夾角處造成較大的應力集中。試驗可知,小夾角處的應力為整體輪轂的最大應力點和薄弱點,正面疲勞破壞集中于小夾角處與輪輞沖擊接觸點內環處,這兩個點極容易發生破壞,循環次數接近1000次就會發生破壞,尤其是連接處的中心點是輪轂最先疲勞破壞的點。在輻條背面,有一個因為沖擊變形扭曲產生疲勞破壞的點,在其對稱部位也會產生相同的破壞,不過對比輻條連接處可作為第二優化位置。

3?優化分析

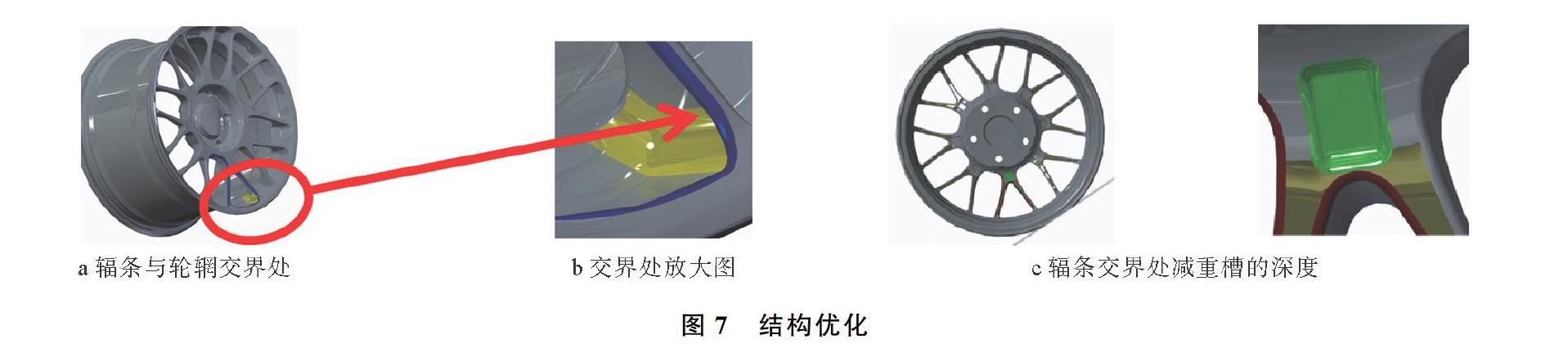

根據前述3個試驗,得出輪轂整體構造弱點在輻條與輪轂的交界處。因此,對輻條與輪輞小夾角處進行強化處理,結構優化如圖7所示。由圖7a和圖b可知,對易造成應力集中的夾角處進行倒角加強,半徑由7 mm加到12 mm,中間加強厚度平均35 mm。對容易產生應力集中的輻條邊緣處進行倒圓角設置,正面輻條倒圓角3 mm,輻條反面倒圓角25 mm。由圖7c可知,由于輪轂交接處較厚,對其減重槽進行進一步加深,最終深度為3 mm,并進行圓角處理[20]。優化處理后的輪轂體積由2479 77×10-3 m3變為2443 42×10-3 m3,前后體積差為3635×10-5 m3,材料A356的密度為369×103 kg/m3,本次優化減重13413 g,整體結構得到加強。

4?結束語

本文根據GB/T 3487—2015乘用車輪轂規格系列設計了輪輞類型、尺寸大小、輪輻厚度及形狀,并利用Creo30對輪轂進行三維建模,同時采用Ansys進行彎曲疲勞、徑向疲勞和13°沖擊試驗。試驗結果表明,輪轂受到最大彎曲應力為983 MPa,最大徑向應力為1093 MPa,最大沖擊應力為502 MPa,因此彎曲疲勞是輪轂失效的主要形式;根據強度分析結果對鋁合金輪轂進行局部優化,減重13413 g,減輕15%,本研究所設計輪的轂達到較好效果,但輪轂的結構耐久性還需要在后期裝配、整車制動、轉向、越障等各種性能測試中得到驗證。后續還可從材料、工藝、疲勞壽命等角度進一步優化。該研究對輪轂生產具有重要意義。

參考文獻:

[1]?王祝堂. 中國發布《節能與新能源汽車技術路線圖》[J]. 輕合金加工技術, 2018, 46(12): 6061.

[2]?胡泊洋. 基于有限元分析的汽車零部件輕量化設計[D]. 保定: 河北農業大學, 2015.

[3]?孫劍. 基于仿真與試驗的汽車零部件強度性能分析與評價[D]. 合肥: 合肥工業大學, 2018.

[4]?朱紅建. 汽車鋼圈的疲勞壽命分析及優化設計[D]. 長沙: 湖南大學, 2010.

[5]?Wang X F, Zhang X G. Simulation of dynamic cornering fatigue test of a steel passenger car wheel[J]. International Journal of Fatigue, 2010, 32(2): 434442.

[6]?丁煒琦, 儲峰, 孫超. 基于拓撲優化的某重卡輪轂輕量化設計[J]. 汽車實用技術, 2013(10): 2224.

[7]?李家應. 重型汽車輪轂的有限元分析及優化設計[D]. 鎮江: 江蘇大學, 2016.

[8]?趙樹國, 陳建華. 汽車鎂合金輪轂的優化設計[J]. 山東工業技術, 2016(12): 59.

[9]?馮棟梁, 趙寧, 王永麗, 等. 某輪式車電動輪輪輞的有限元分析[J]. 車輛與動力技術, 2018(3): 3035.

[10]?陸洋, 王虎奇, 尹玉鵬. 汽車輪轂的有限元分析及優化[J]. 現代機械, 2016(6): 48.

[11]?張總. JNZL350鋁合金輪轂輕量化設計[J]. 輕合金加工技術, 2013, 41(1): 4952, 61.

[12]?盧磊, 張禮達, 徐志堅. 基于ANSYS的1.5MW水平軸風力機輪轂壁厚的優化與強度分析[J]. 西華大學學報: 自然科學版, 2014, 33(5): 109112.

[13]?朱龍英, 李家應. 重卡汽車輪轂結構優化設計[J]. 汽車零部件, 2016(5): 510.

[14]?中華人民共和國國家質量監督檢驗檢疫總局, 中國國家標準化管理委員會. GB/T 3487—2015, 乘用車輪輞規格系列[S]. 北京: 中國標準出版社, 2015.

[15]?儀登利, 曾紅, 王新豐. 鋁合金輪轂UG建模ANSYS分析時的模型導入問題[J]. 遼寧工業大學學報, 2008, 28(1): 3638.

[16]?周喆. 鋁合金輪轂的力學性能及有限元分析[D]. 秦皇島: 燕山大學, 2015.

[17]?焦洪宇, 夏葉, 趙榮, 等. 基于ANSYS Workbench的汽車鋁合金輪轂彎曲疲勞強度有限元分析[J]. 汽車實用技術, 2018(22): 4042.

[18]?韋遼, 李健. 車輪輪輞輕量化分析與研究[J]. 機械設計與制造, 2014(3): 196198.

[19]?陸洋, 王虎奇. 基于ANSYS的鋼圈結構強度分析[J]. 機械研究與應用, 2013, 26(4): 8788.

[20]?韋洲, 張曉光, 徐洪琛. 基于有限元的鋁合金汽車輪轂彎曲疲勞分析[J]. 鑄造技術, 2018, 39(10): 24132416.

Finite Element Analysis and Optimization Design of Aluminum Alloy Wheel Hub

WEI Jian1, 2, WU Long 1, 2, 3, 4, ZENG Shizun5

(1. School of Mechanical and Electronic Engineering, Sanming University, Sanming 365004, China;

2. Engineering Research Center in Fujian Province University for Modern Mechanical Design and Manufacturing Technology, Sanming 365004, China; 3. Fujian Provincial Collaborative Innovation Center for Green Casting, Forging and Advanced Manufacturing, Sanming 365004, China; 4. Fujian Provincial Engineering Research Center for Casting and Forging Parts, Sanming 365004, China; 5. Xiamen Liming Machinery Co. Ltd, Xiamen 361100, China)

Abstract: ?In order to improve the safety and reliability of the wheel hub, the finite element analysis and optimization design of the aluminum alloy wheel hub are carried out in this paper. Solid modeling for an aluminum alloy hub was conducted by threedimensional software Creo3.0 and then imported into Ansys software to analyze the dynamic bending fatigue, radial fatigue and impact performance of the hub at its fixed point in different forces and torque directions. The test results show that the maximum stress on the hub is much less than the allowable stress. In order to improve the performance of the hub, the weak connection part of the hub was reinforced and the residual part was lightweight designed. The overall mass of the hub was reduced by 134.13g, and the strength met the design requirements. This research is of great significance to improve the service life of wheel hub.

Key words: wheel hub; finite element analysis; bending fatigue; radial fatigue; impact analysis