基于機電液耦合器的液壓冷卻系統設計

王宇 張洪信 趙清海 華青松

摘要:針對機電液耦合器存在的散熱問題,本文以機電液耦合器冷卻系統為研究對象,提出一種新的液壓冷卻方案。首先設計了與啟動、行駛、上坡、高速、制動和駐車等工況相匹配的液壓冷卻回路,闡述了各液壓元件的型號選擇和參數計算過程,并使用AMESim軟件對系統冷卻能力進行了仿真驗證。冷卻系統通過高壓蓄能器與低壓蓄能器的配合使用,使冷卻系統在不同工況下,滿足機電液耦合器冷卻需求的基礎上,實現車輛的高效低耗運行。研究結果表明,該液壓冷卻系統在車輛不同工作狀況下,均能夠滿足系統的冷卻需求,有效的實現了制動能的回收和利用,提高了耦合器的能量利用效率,方案設計及元件選型合理。該設計為后續機電液耦合器的開發和研究及相關冷卻系統的設計提供了一定的參考。

關鍵詞:液壓冷卻系統; 不同工況; 機電液耦合器; 蓄能器; AMESim

中圖分類號: TH137??文獻標識碼: A

隨著現代工業的發展,新能源汽車在整個汽車行業占據的比重越來越高,汽車內部結構的空間布置也越來越緊密,不管是傳統的發動機驅動或是電動機驅動、混合驅動,其散熱設計[12]都是不可忽略的重要環節。對傳統的發動機和電機冷卻方面進行的相關研究有許多,成曉北等人[3]通過對車用發動機冷卻系統的實驗分析,研究了影響冷卻性能的因素;顧寧等人[4]對發動機冷卻系統進行優化設計,降低了冷卻系統自身的消耗,并提出了冷卻系統功耗評價指標;江善林等人[5]研究了工作溫度的升高對電機的運轉、定子鐵心壽命的影響以及永磁體的退磁安全溫度對工作溫度的要求;張鐵柱等人[6]對冷卻風扇控制問題提出了一種液壓驅動系統,并通過實驗證明了液壓驅動系統的可行性,此系統明顯提高了車輛的動力性和經濟型,對冷卻系統的優化設計具有重要意義;高久好等人[7]針對液壓驅動冷卻風扇轉速設計存在的不足,提出了閉環控制系統,實現了冷卻風扇的實時控制和調節;田曉燕等人[8]將電液比例控制應用到車輛冷卻風扇上,改進了傳統液壓傳動系統技術方面的缺陷。以上研究均是對傳統發動機和電機的冷卻設計、控制改進及性能優化,對機電液耦合器冷卻系統方面的研究較為匱乏。為此,張洪信等人[9]提出的機電液耦合器裝置,能夠適用于有多種動力并行的工況,相比于發動機和電動機具有其特有的優勢,其應用需求和產業化前景廣闊。基于此,本文以機電液耦合器為研究對象,針對耦合器的結構及其工作特性,設計了適用于機電液耦合器的液壓冷卻系統方案。該方案能夠滿足機電液耦合器在不同工況下的冷卻需求,實現了制動能的回收和利用。該研究對提高車輛的續航里程和降低能量損耗具有重要意義。

1?機電液耦合器液壓冷卻系統設計

1.1?液壓系統的特點

液壓系統被廣泛應用于汽車領域,其具有如下獨特的優勢[10]:

1)?能夠產生很大驅動力,控制簡單,可以實現遠程精準調控。

2)?能夠在很大的范圍內實現無級調速。

3)?能夠有效防止過載,保證設備工作時的安全性。

4)?各部件重量較輕,外形尺寸小,安裝位置可以自由布置。

機電液耦合器的液壓能轉化系統,能夠將其他兩種能量轉化為液壓能,為冷卻系統提供了驅動力。以液壓油作為冷卻介質,流經耦合器冷卻油道,冷卻效率高,冷卻速度快,避免了其他冷卻介質的介入。將液壓能轉化系統的液壓回路與冷卻回路結合,避免了液壓回路的冗余,使液壓系統簡潔,高效的完成驅動、制動、冷卻等功能。

1.2?冷卻系統方案設計

機電液耦合器冷卻系統[1114]液壓原理圖如圖1所示。該冷卻系統由機電液耦合器(包含冷卻油腔)、蓄能器、冷油器、過濾器、液壓閥、溫度傳感器、冷卻風扇和風扇控制器等組成。

機電液耦合器在液壓回路中起著雙向變量泵馬達的作用,通過改變斜盤傾角可調整耦合器排量,配合溢流閥實現整個液壓回路的流量控制[15]。系統加速工況回路采用進油路的節流調速方式,通過改變節流口面積實現流量控制,回路效率高,使用方便,易于控制,反應快,可以有效的避免沖擊。通過調節換向閥控制回路中液壓油的流向,實現液壓冷卻系統在不同工況下的匹配運行[16]。

車輛啟動時,耦合器處于馬達工況,高壓蓄能器7作為動力源向外排油,經單向節流閥6進入耦合器,此時換向閥4和5通電,液壓油經過過濾器1后直接流回低壓蓄能器。

車輛正常行駛時,耦合器處于泵工況,將蓄能器7斷開,換向閥5通電,耦合器消耗電功率產生機械能,同時轉化為液壓能驅動回路運行,經換向閥4、耦合器冷卻油腔、換向閥12流回低壓蓄能器10,此時由于散熱器并未導通,系統溫度會逐漸上升,這一回路狀態滿足了快速熱機的工作需求,當環境溫度很低,液壓油需要升溫時,系統可以在短時間內達到一個合適的工作溫度。當液壓油溫度上升到設定值,換向閥12左位導通,散熱器接入回路,液壓油經過散熱器流回低壓蓄能器,此時冷卻系統正式工作,系統溫度得到控制。

車輛加速行駛或者上坡時,耦合器處于泵和馬達雙重工況,一方面將電能轉化為機械能提供車輛行駛的動力;另一方面將液壓能轉化為機械能,將高壓蓄能器7作為輔助動力源提供驅動力。蓄能器的開啟降低了車輛行駛對耦合器的電功率需求,可以使機電液耦合器工作在最佳效率區間,實現了車輛高速和上坡工況的低消耗運行。單向節流閥6在高壓蓄能器排出液壓油時節流控制,在高壓蓄能器充能時全開,通過調節節流閥開度和斜盤傾角,控制回路的流量和耦合器排量,進而控制車輛行駛的速度和上坡時的驅動力。

車輛制動時,耦合器斜盤傾角由正角度變為負角度,回路逐漸變為逆方向流動,經單向節流閥6,進入高壓蓄能器7,為蓄能器充能,將制動時的能量以液壓能的形式回收,儲存在高壓蓄能器中。單向閥9可以有效防止制動能回收時液壓油流回低壓蓄能器。

系統溫度的控制[17]還可以通過冷卻風扇實現,整個液壓系統的溫度可以實時調控。傳感器測量散熱器出口液壓油溫度,輸出電流信號,控制器根據傳來的信號調整風扇轉速,將系統控制在最佳溫度范圍內。

2?液壓元件的選擇和性能參數的確定

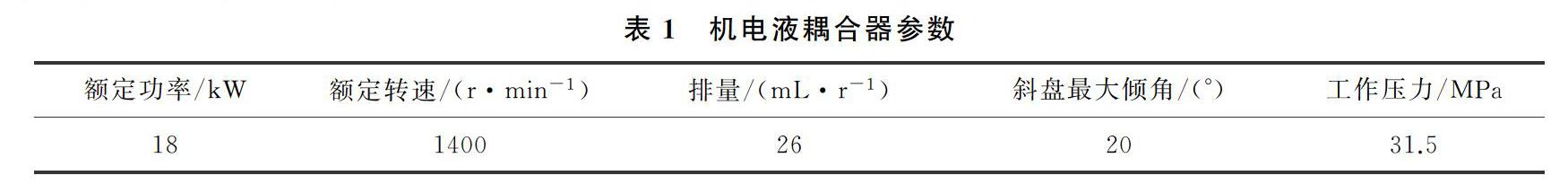

根據系統工作的要求,給出現有的機電液耦合器參數,機電液耦合器參數如表1所示。

參考液壓手冊,選擇溢流閥、換向閥、儲能器等液壓元件,并計算相關性能參數。

2.1?油管尺寸的確定

1)?油管內徑為

d=4q/πv(1)

式中,q為通過油管的最大流量,m3/s;v為管道內允許的流速,一般吸油管取05~5 m/s,壓油管取25~5 m/s,回油管取15~2 m/s。

2)?油管壁厚δ為

δ≥pd/(2[σ])(2)

式中,p為管內最大工作壓力,MPa;[σ]為油管材料許用壓力,[σ]=σb/n,其中σb為材料的抗拉強度,n為安全系數。當鋼管p<7 MPa時,取n=8;當鋼管p<175 MPa時,取n=6;當鋼管p>175 MPa時,取n=4。

根據式(1)和式(2),計算的結果取國標油管尺寸,壓油管直徑Dy=14 mm,吸油管直徑Dx=315 mm,回油管直徑Dh=18 mm。

2.2?蓄能器參數確定

根據工作壓力,求出蓄能器公稱容積為

V0=Vx(p1/p0)1n1-(p1/p2)1n(3)

式中,V0為蓄能器公稱容積,m3;Vx為蓄能器工作容積,m3;p0為充氣壓力,Pa;p1為系統最低工作壓力,Pa;p2為系統最高工作壓力,Pa。其中,09p1>p0>025p2。

根據式(3),可以求得公稱容積為32667 L,選擇博世力士樂HAB 354147X型蓄能器,其公稱容積為35 L,工作容積為8 L,滿足系統參數需求。

2.3?液壓閥的選擇

機電液耦合器工作壓力能夠達到315 MPa,先導式溢流閥工作在較高壓力下具有明顯優勢,閥門易于開啟;系統工作時,液壓主回路流量和冷卻回路的流量需要根據工況的不同進行調節,這就要求溢流閥可以比例調控。綜上考慮,選擇博世力士樂DBEM10G7X型先導式比例溢流閥,適用液壓油溫度范圍在-20~80 ℃,靜態特性中,線性度為±35%,動態階躍響應的階躍量從10%~90%所需時間約為100 ms,滯后量≤5%。

選擇MK10G1單向節流閥,MK型節流閥是一種與壓力和粘度相關的單向節流閥,在同一方向可以節流控制,相反方向自由流動,其最大工作壓力為315 MPa,最大流量達到40 L/min,開啟壓力為005 MPa,最大允許壓差為21 MPa。

單向閥的選擇主要依據參數為最大工作壓力和開啟壓力,在液壓冷卻系統中,單向閥的作用僅僅是為了防止制動工況下液壓油流向低壓蓄能器,導致無法為高壓蓄能器充能。選擇力士樂Z1S6A054X/V型單向閥,閥門開啟壓力為005 MPa,最高工作壓力為35 MPa,最大流量可達到40 L/min,此時最大壓差為09 MPa。

選擇KKDER系列直動式換向閥,控制電壓24 V,占空比100%,開啟響應時間≤80 ms,關閉響應時間≤50 ms,最大切換頻率15 000次/h,直動式換向閥壓差流量特性曲線如圖2所示。當系統處于最大流量狀態時,回路流量為364 L/min,此時換向閥壓差約為06 MPa。

2.4?散熱元件及相關附件的選擇[18]

1)?散熱計算及冷卻器選擇。冷卻系統熱損耗功率[19]為

ΔP=P(1-η)(4)

式中,ΔP為系統損耗功率,kW;P為系統總功率,kW;η為系統效率,取η=90%。

所需換熱面積A為

A=ΔP/[K10-3(T2-T1)](5)

式中,K為傳熱系數;風扇冷卻取K=23 kW/(m2·K);T2為許用油溫,T2=55 ℃;T1為環境溫度,T1=25 ℃。

由于冷卻介質流經散熱器時的流速不穩定,并且散熱器實際使用中存在性能下降的現象,所選取散熱器的散熱面積應大于理論面積,散熱面積為

A1=βA(6)

式中,β為安全系數,一般取值在11~115之間。

由式(6)計算得散熱器所需換熱面積為299 m2。根據系統最大流量、工作壓力及散熱器所需換熱面積的要求,選擇BFL2/3236型空氣冷卻器,工作壓力為16 MPa,最大壓降01 MPa,外形尺寸為384 mm×176 mm×372 mm,散熱面積為36 m2,風機功率為009 kW,推薦流量為10~40 L/min。

2)?過濾器的選擇。選擇過濾器需要考慮的參數是過濾精度和壓降特性,其中過濾精度以絕對過濾精度和過濾比β來衡量,β值越大,過濾精度越高。過濾精度越高,壓力降也就越大。濾芯所允許的壓力降,是不發生結構性破壞所能承受的最大壓力降,考慮到過濾器壓降的極限值,選擇回油管類型過濾器,具體型號為力士樂25TE0101,絕對過濾精度符合ISO16889標準,β≥200,最大工作壓力25 MPa,容積為05 L,強度疲勞符合ISO10771,最大壓力下加載次數能夠達到105次。

3)?溫度傳感器的選擇。溫度傳感器選擇ABZMT T1X系列PT100傳感器,溫度測量范圍-20~120 ℃,精確度為±08 ℃,電源10~32 V,輸出信號為4~20 mA電流信號,可以轉換為電壓信號輸出。

3?模型仿真驗證

采用數學模型對冷卻系統進行傳熱計算,計算量較大,計算過程復雜,且對各個元件逐一建立發熱模型進行求解十分困難,因此選擇使用AMESim軟件對冷卻系統進行建模。

3.1?液壓冷卻系統模型

利用AMESim軟件對機電液耦合器液壓冷卻系統進行建模[2021]仿真,驗證冷卻方案的可行性[22]。液壓冷卻系統仿真模型如圖3所示,其機電液耦合器不進行單獨建模,僅以相同參數的液壓泵和液壓馬達配合電動機進行功能上的模擬。模型中,各元件參數根據選擇的元件型號進行設置,以確保仿真模型的準確性。

3.2?仿真結果分析

仿真測得系統穩態時最高溫度在高速行駛工況下出現,約為665 ℃,此時系統流量為83 L/min,風扇轉速為1500 r/min。在高速行駛工況下,持續運行時狀態溫度隨時間變化曲線如圖4所示。高速行駛和正常行駛工況下,穩態溫度隨時間變化曲線如圖5所示,高速行駛工況下,車輛剛開始運行時溫度上升較快,在250 s左右,正常行駛時的溫度開始高于高速工況下的溫度。這是因為高速行駛工況下機電液耦合器電功率與正常行駛工況下相同,另一部分需求功率由高壓蓄能器提供,由于高壓蓄能器內液壓油初始溫度為常溫,在這種情況下,高速行駛工況下的溫度暫時低于正常行駛工況下的溫度。仿真進行到1000 s左右,高速行駛工況溫度出現大幅度上升,此時高壓蓄能器內常溫液壓油排空,系統溫度第二次上升,機電液耦合器需提升電功率以維持高速工況狀態。

由圖4和圖5可以看出,液壓冷卻系統的設計有效降低了高速工況下的能量損耗,高壓蓄能器的使用,使高速工況和上坡工況的電功率消耗降低。在整個仿真過程中,各液壓元件壓力均在系統要求的安全范圍內,液壓冷卻系統設計及元件選型基本符合要求。

4?結束語

本文針對機電液耦合器設計了一種新的液壓冷卻系統,并通過AMESim平臺進行仿真驗證。方案根據耦合器的工作特性,設計了車輛不同行駛工況下對應的液壓回路,使系統不僅能夠滿足耦合器的冷卻需求,更實現了對車輛啟動、高速行駛、上坡、制動以及駐車等工況的輔助運行。此外,液壓冷卻系統能夠在冬季環境下快速熱機,節省了車輛啟動時的能耗,顯著的降低了高速和上坡工況下的功率損耗,同時將車輛制動時的能量回收利用,為車輛的續航提供的一定程度的保障。仿真結果表明,冷卻方案可以滿足系統要求,能夠將系統工作溫度控制在安全溫度范圍內。冷卻方案的設計也增加了機電液耦合器的適用性,為其后續研究提供了一定的啟發,對機電液耦合器的普及具有重要意義,同時也為相關冷卻系統的設計提供了嶄新的思路。

參考文獻:

[1]?趙焱明. 大功率車用發動機冷卻系統研究[D]. 哈爾濱: 哈爾濱工業大學, 2017.

[2]?孫芝茵. 高速永磁同步電機損耗及熱特性的研究[D]. 哈爾濱: 哈爾濱工業大學, 2011.

[3]?成曉北, 潘立, 周祥軍. 車用發動機冷卻系統工作過程與匹配計算[J]. 汽車工程, 2008, 30(9): 758763.

[4]?顧寧, 裴梅香, 陶鴻瑩, 等. 發動機冷卻系統節能優化設計[J]. 交通節能與環保, 2013, 9(2): 4550.

[5]?江善林. 高速永磁同步電機的損耗分析與溫度場計算[D]. 哈爾濱: 哈爾濱工業大學, 2010.

[6]?張鐵柱, 張洪信. 內燃機冷卻風扇溫度控制液壓驅動系統技術研究[J]. 內燃機學報, 2002, 20(3): 273277.

[7]?高久好, 何紹華, 徐剛. 液壓驅動冷卻風扇的轉速控制系統研究[J]. 中國工程機械學報, 2006, 4(3): 368370.

[8]?田小燕, 徐詩輝, 于艷秋, 等. 電液比例液壓系統在車輛冷卻風扇上的應用[J]. 液壓與氣動, 2011(11): 113114.

[9]?張洪信, 張鐵柱, 侯典平, 等. 一種直流定子勵磁的斜盤變量式機電液耦合器: 中國, CN207377739U[P]. ?20180518.

[10]?馬憲亭, 張福來. 液壓系統中壓力損失的分析與計算[J]. 煤礦機械, 2009, 30(9): 2628.

[11]?彭偉春. 關于工程機械液壓系統散熱的幾種方案[J]. 工程機械, 2003, 34(12): 3839.

[12]?朱玉江, 張春瑩, 薛軍. 鉆機液壓系統中的散熱設計[J]. 新技術新工藝, 2019(1): 5355.

[13]?李增強. 搗固車液壓系統輔助冷卻裝置的研制[J]. 鐵道建筑, 2015(4): 144146.

[14]?許高倫, 寧曉斌, 王宇坤, 等. 雙蓄能器液壓再生制動系統制動特性研究[J]. 機電工程, 2018, 35(10): 10481052.

[15]?石子貢, 李香龍, 韋磊, 等. 一種挖掘機液壓風扇調速的方法[J]. 液壓氣動與密封, 2018, 38(7): 5658.

[16]?陳剛, 林貴端. 礦用挖掘裝載機液壓油冷卻裝置的改進[J]. 礦山機械, 2014, 42(1): 130131.

[17]?陳崢廷, 喬紅兵, 張浩, 等. 液壓錨桿鉆機冷卻監控系統設計[J]. 煤礦機械, 2019, 40(10): 46.

[18]?王海航, 段耀龍, 胡惠祥, 等. 發動機冷卻風扇與冷卻系統的匹配[J]. 車用發動機, 2012(2): 16.

[19]?楊世銘, 陶文銓. 傳熱學[M]. 北京: 高等教育出版社, 2010.

[20]?張秉坤, 趙津, 馬秀勤, 等. 基于AMESim發動機冷卻系統的參數匹配仿真分析[J]. 機械設計與制造, 2016(12): 190193.

[21]?佘翔. 基于AMESim的汽車發動機冷卻系統仿真分析[D]. 西安: 長安大學, 2014.

[22]?賈永峰, 谷立臣. 永磁同步電機驅動的液壓動力系統設計與實驗分析[J]. 中國機械工程, 2012, 23(3): 286290.

Design of Hydraulic Cooling System Based on Electromechanical Hydraulic Coupler

WANG Yu, ZHANG Hongxin, ZHAO Qinghai, HUA Qingsong

(School of Electromechanic Engineering, Qingdao University, Qingdao 266071, China)

Abstract: ??In order to solve the heat dissipation problems of electromechanical hydraulic couplers, a new hydraulic cooling scheme is proposed based on the cooling system of electromechanical hydraulic couplers. Firstly, the hydraulic cooling loop matching startup, driving, uphill, high speed, braking and parking conditions is designed. The model selection and parameter calculation process of each hydraulic element are described. AMESim software is used to simulate and verify the cooling capacity of the system. Through the combination of high pressure accumulator and low pressure accumulator, the cooling system can meet the cooling requirements of electromechanical hydraulic couplers in different working conditions and realize efficient and lowconsumption operation of vehicles in various working conditions. The results show that the hydraulic cooling system can meet the cooling requirements of the system under different working conditions of the vehicle, effectively realize the recovery and utilization of braking energy, improve the energy utilization efficiency of the coupler, and the scheme design and component selection are reasonable. This design provides a reference for the subsequent development and research of electromechanical hydraulic couplers and the design of relevant cooling systems.

Key words: hydraulic cooling system; different working conditions; electromechanical hydraulic coupler; accumulator; AMESim