馬鋼2 號2 500 m3 高爐本體設計

孫華平,高成云,趙奇強

(中冶華天工程技術有限公司,江蘇210019)

0 引言

馬鋼2 號2 500 m3高爐第一代爐役于2003 年10 月建成投產,至2017 年 5 月停爐,已生產 13 年零7 個月。本世紀以來,我國高爐工藝及裝備技術有了重大提升,為滿足高效、長壽、綠色、智能化高爐生產新時代要求,馬鋼決定進行第二代爐役大修。

此次大修由中冶華天EPC 總承包,經過總包方、業主和各協作方齊心協力,歷時156 天完成大修任務。高爐大修汲取了國內高爐設計經驗以及當今高爐煉鐵的發展趨勢,在高爐爐型、內襯結構與材料、冷卻系統結構、冷卻水系統、檢測與監控系統等等方面進行了優化設計,采用了多項新技術、新工藝、新材料。

1 高爐大修項目的主要內容

本次大修主要包括:高爐本體、循環冷卻系統改建、出鐵場平坦化改造、煤氣濕法除塵改干法并更新TRT、渣處理系統改造、增設均排壓煤氣回收和爐頂除塵設施、出鐵場除塵系統改造、熱風管系與熱風爐燃燒系統改造、設備維修及局部更新、增加煤氣除鹽系統、三電系統更新等。

高爐本體系統在維持爐頂鋼法蘭、鐵口標高及夾角不變、爐體平臺維護外,爐殼及以內全部更新,本體冷卻由原來的工業循環水系統改為軟水密閉循環系統。

2 高爐大修設計的主要優化內容

2.1 高爐內型的優化

馬鋼2 號2 500 m3高爐設計于本世紀初,從該高爐內型看,與當今高效生產高爐內型要求相比存在差距,主要體現在爐缸直徑偏小、安全容鐵量偏低、高徑比偏高。因此,第二代爐役大修,需在維持爐頂鋼法蘭和鐵口標高不變的情況下,如何確保爐型設計成功就成為關鍵。

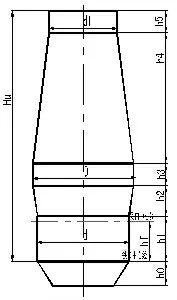

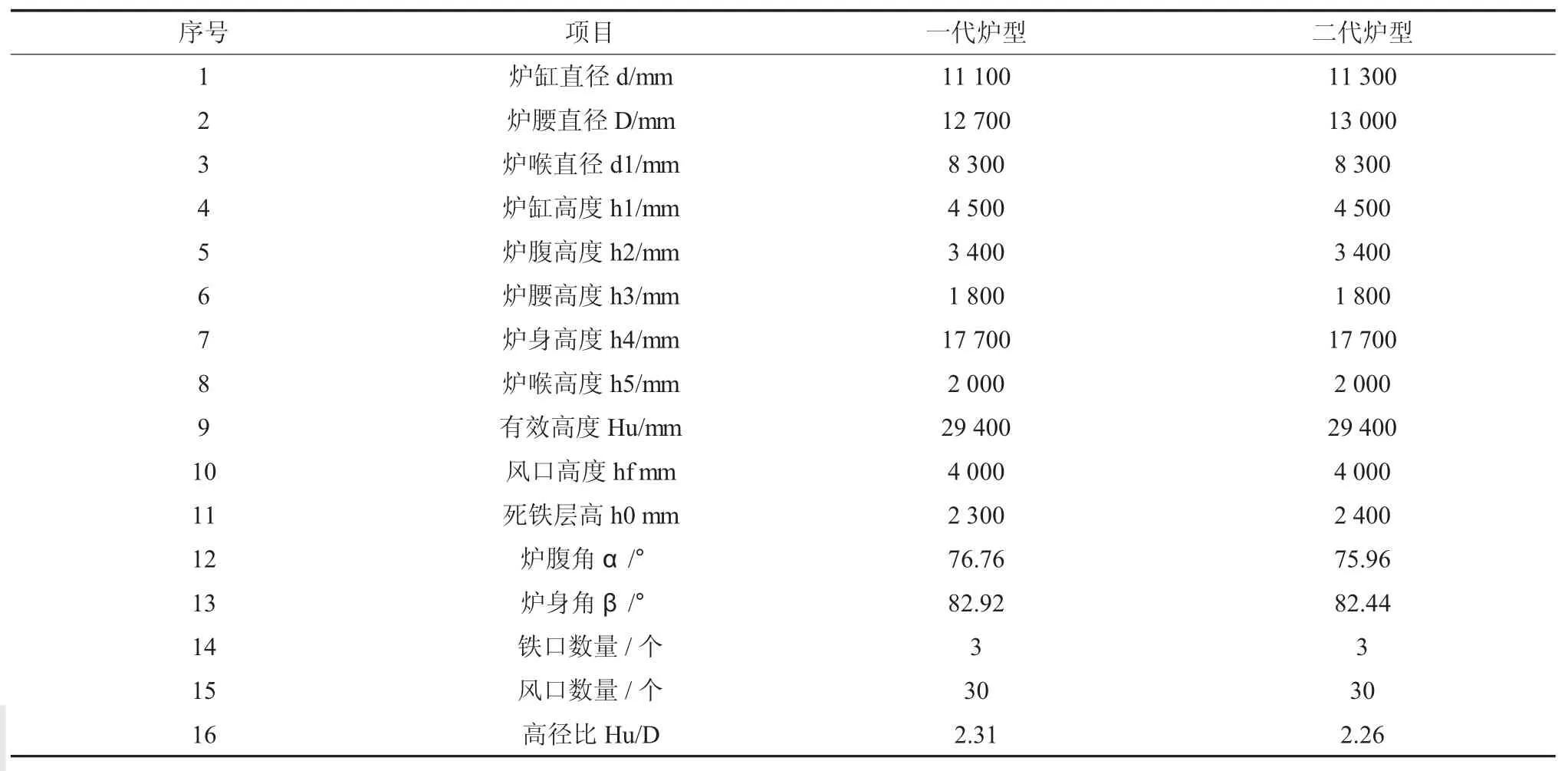

爐型的好壞對生產的穩定順行、一代爐役壽命和煤氣利用等都產生重大影響,因此,生產者對爐型設計均非常看重。高爐內型設計雖有經驗公式參考,學者們對爐型的研究甚多[1-2],但事實上,不同大小的高爐、不同的外在條件,幾乎不可能完全照搬照套。本次設計為了取得成功爐型,我們對近三年同類型高爐生產指標數據庫、同類型高爐爐型數據庫進行對比分析,并結合2 號高爐已有的操作經驗,最終確定了2 號高爐的二代爐型。高爐內型示意圖見圖1,一代、二代爐型對比見表1。

圖1 高爐爐型示意圖

表1 2 號2 500 m3 高爐兩代爐役內型對比

2.2 內襯結構與材料的優化

當今高爐本體內襯結構主流設計均采用薄壁內襯,爐腹、爐腰及爐身中下部基本采用冷卻壁全覆蓋,鑲嵌氮化硅結合碳化硅磚,爐身中上部采用磷酸鹽浸漬黏土磚,然后內部覆蓋噴涂層。高爐一代爐役壽命的關鍵取決于爐底爐缸,因此,爐底爐缸結構設計和材料選用尤為重要。國內對此的研究很多[3-6],就爐底爐缸內襯結構而言,歸結起來有“炭磚加陶瓷杯方案”、“炭磚加陶瓷墊方案”。炭磚加陶瓷杯方案又可分為“炭磚加自由杯”和“炭磚加鑲嵌杯”;炭磚爐缸有模壓小炭塊方案和大炭塊方案。不同的爐底爐缸結構均有實現長壽的實例,也有爐缸燒穿的案例,長壽型爐底爐缸必須是設計、施工和操作的綜合作用結果。

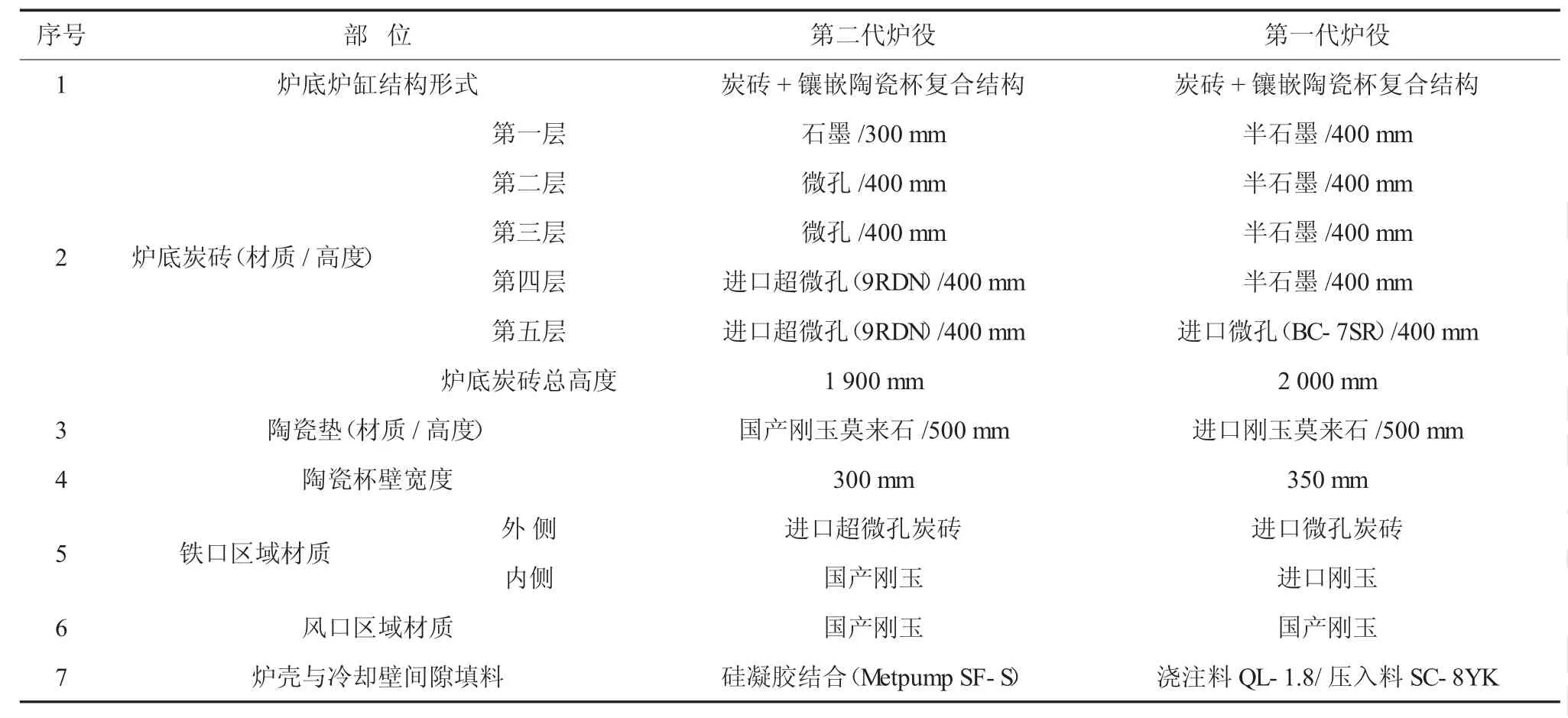

本次2 號2 500 m3高爐大修要求一代爐役壽命超過15 年。馬鋼2 號高爐第一代爐役的爐底爐缸結構和材料配置方案已經過近14 年的安全運行,充分證明了這種爐底爐缸結構設計是完全成功的。因此,此次2 號高爐大修的爐底爐缸結構保留了原來的形式,針對現在高爐強化冶煉下的高壽命要求,對炭磚材質、冷卻壁與爐殼縫隙澆注料進行提升。一、二代爐役爐底爐缸結構選材對比見表2。

表2 2 號高爐兩代爐役爐底爐缸結構和材料選用對比

2.3 冷卻結構的優化

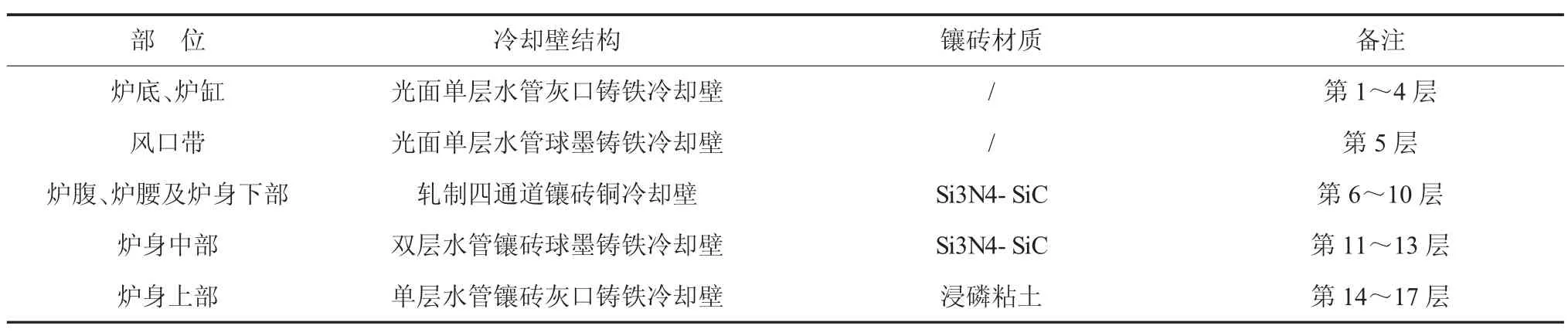

本次大修結合爐體改為軟水冷卻,冷卻壁和爐殼全部更新。冷卻壁配置方案見表3。此次冷卻結構設計的主要特點有:

(1)爐體采用全冷卻壁結構;

(2)重點部位的爐腹、爐腰和爐身下部采用銅冷卻壁;

(3)爐身中部采用雙層水管加強冷卻;

(4)鐵口區域采用異型冷卻壁,以滿足配管和維護要求;

(5)在遵循爐殼開孔規范的條件下,對冷卻強度要求高的地方,盡可能增加冷卻比表面積。

表3 冷卻壁結構特征

2.4 冷卻水系統的優化

該高爐上代爐役全部采用工業凈環水冷卻系統,本次大修設計對高爐本體冷卻壁、爐底水冷管、直吹管、風口中套和熱風爐閥門采用軟水閉路循環冷卻系統。軟水系統分一次循環和二次循環:高爐本體冷卻壁、爐底水冷管為一次循環,總水量為5 200 m3/h;一次循環回水分流一部分再次加壓供熱風爐閥門和風口中套進行冷卻為二次循環,總水量1 400 m3/h。二次循環水回到爐頂大平臺處與一次剩余循環水合流,再經脫氣罐、膨脹罐進主循環泵房冷卻后循環使用。冷卻壁軟水冷卻通過供水環管直接接入第一段冷卻壁的進水管,一直串接到第17 段冷卻壁,然后分別接入四個分區的16 根回水集管,再匯合到回水總環管。

本次大修設計風口大套不進行冷卻,風口中套、小套進行冷卻。30 個風口小套仍然采用高壓凈循環水,這是基于如下考慮:一是保證高爐本體冷卻系統的穩定性,考慮到風口小套易于損壞造成漏水,導致軟水系統補水波動頻繁,對軟水系統的檢漏帶來干擾;二是簡化冷卻系統,作為大型高爐,通常情況下高壓冷卻水系統是必不可少的,如十字測溫、爐頂氣密箱、爐頂攝像及爐頂液壓站等,均需提供高壓工業凈環水,在滿足生產要求的情況下,將所有的高壓水納入到一個凈循環系統,可以使得冷卻系統簡單化。

2.5 檢測與監控系統的優化

為實現對高爐“可視化操作”要求,本次大修設計配置了爐缸侵蝕模型、熱負荷模型和布料模型,并配置了完善的檢測儀表和一次檢測元件,形成了對爐體全方位的監控。

(1)配置有爐頂紅外成像和每個風口的紅外成像,爐喉配置“十字測溫裝置”。

(2)爐底爐缸炭磚配置12 層計416 點溫度檢測,不僅可以顯示炭磚生產狀態下的溫度,而且還可為爐底爐缸侵蝕模型提供基礎數據。

(3)爐腹到爐喉鋼磚之間配置10 層12 方位冷卻壁溫度檢測。

(4)爐腰與爐身配置3 層6 方位爐身靜壓檢測。

(5)從爐底到爐身中部每層每塊冷卻壁設置1點出水溫度檢測。

(6)每根直冷管的最終回水配置流量檢測和現場壓力計,可以實現快速檢漏和為熱負荷模型提供基礎數據。

(7)三個鐵口區域特增加爐殼溫度和冷卻壁水管溫度檢測。

3 結語

馬鋼 2 號2 500 m3高爐第二代爐役于2017 年10 月10 日投產,一個星期達產,十天后主要技術指標達到:利用系數2.36 t/m3.d、焦比367 kg/t、煤比134 kg/t、燃料比501 kg/t、風溫 1 141 ℃、富氧2.5%、頂壓212 kPa、鐵礦入爐品位58%。從現場操作反饋,本體運行一切正常,新的爐型在穩定順行方面顯現了良好的可操控性。該高爐本體的高規格配置和完備的監控手段,加之馬鋼豐富的操作經驗,可以預期馬鋼2 號2 500 m3高爐新一代爐役生產必將成為“高效、長壽、低耗”的新標桿。