天然砂礫路基振動壓實參數與壓實質量分析

秦 艷 麗

(山西路橋建設集團長興路橋工程有限公司,山西 長治 046000)

0 引言

天然砂礫是常用的路基填料,屬于粗集料,壓實質量控制方法與細粒土路基存在較大差異。文章基于某高速公路路基施工實踐,結合天然砂礫的技術特點,采用表面沉降法進行壓實質量控制。為了確定含石量、含水量、級配和振動壓實機施工參數對壓實質量的影響,通過試驗分析各參數的影響,確定最佳值。建立試驗段,制定檢測方案,布置測點檢測天然砂礫振動壓實前后的沉降量,并分析數據確定路基填層壓實質量。

1 依托項目概況

某高速公路路基設計寬度為34.5 m,采用雙向四車道設計,設計車速120 km/h。路基存在部分低洼地段,分布有濕軟地基,采用天然砂礫換填。該地段路基土主要為粉質黏土,處治填挖高度在1.4 m~5.9 m。路基填方量較大,總計達到563.5萬m3。為了保證路基壓實質量,施工中嚴格控制天然砂礫的振動壓實參數,并對壓實質量進行嚴格檢測,對路基施工質量進行評定。

2 天然砂礫振動壓實參數分析

2.1 含石量分析

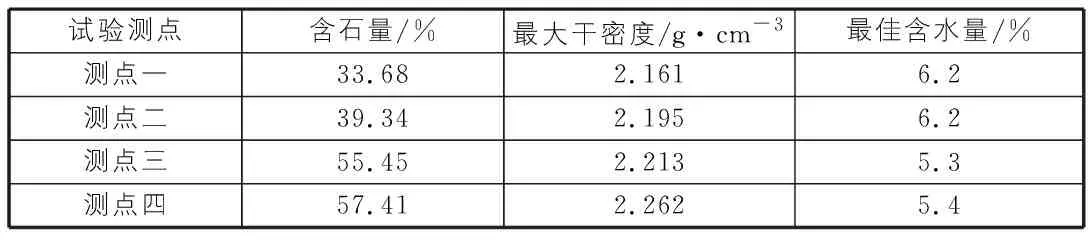

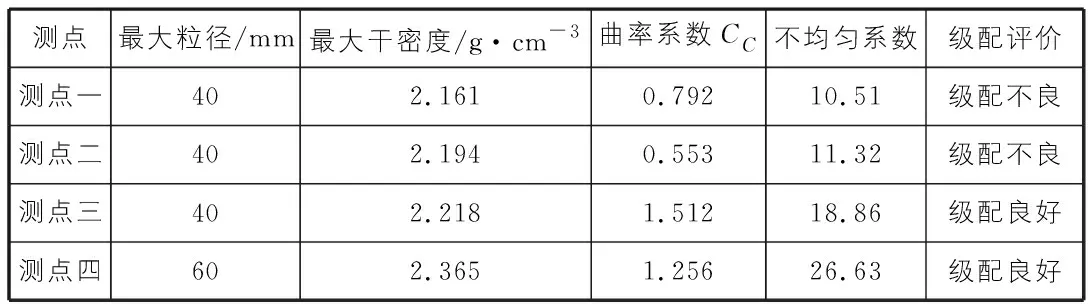

天然砂礫中主要由細粒土和碎石兩部分組成,兩種材料的強度存在很大差異。天然砂礫中含石量不同,會直接影響成型后路基結構物理結構和力學性能。研究表明,5 mm 以上碎石顆粒對天然砂礫的壓實性能影響較大,主要表現在對壓實后路基的最大干密度的影響較大。通過室內試驗,確定含石量對天然砂礫路基最大干密度的影響結果如表1所示,5 mm以上碎石顆粒對路基最大干密度的影響曲線如圖1所示。

表1 含石量對天然砂礫路基最大干密度的影響結果

分析表1數據和圖1曲線,隨著含石量的增加,壓實后路基最大干密度不斷提高,但最佳含水量有所下降。這主要是由于天然砂礫中5 mm以上的碎石組成了骨架結構,當含石量小于40%時,路基壓實后骨架結構為密實懸浮結構;當含石量為40%~70%,轉化為骨架—密實結構。

2.2 含水量分析

天然砂礫的組成材料都是自由排水性材料,因此在振動壓實過程中不會由于含水量增加產生承壓水,進而增大路基填土的孔隙比。因此,含水量對振動壓實的影響較小。試驗結果表明,含水量對天然砂礫路基的振動壓實效果影響不大,特別是含石量較大時,影響更小。當含石量低于40%時,此時的路基填料與細集料類似,含水量對壓實效果的影響較大。

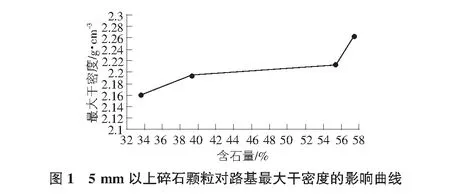

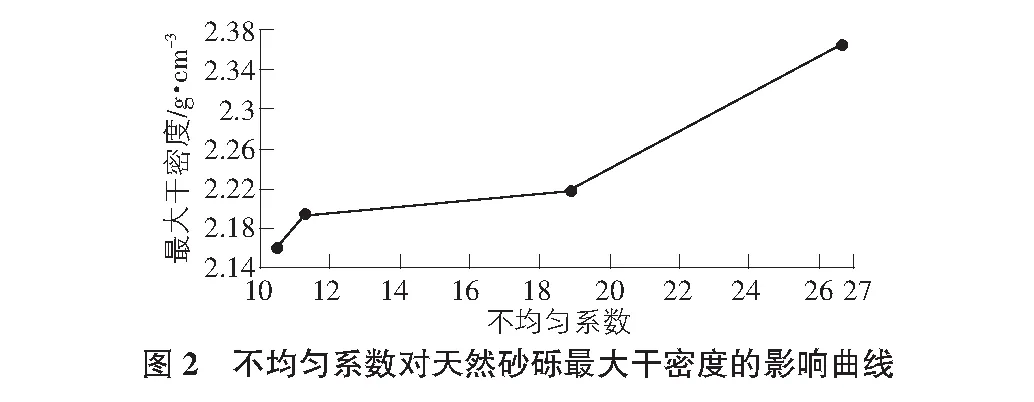

2.3 填料級配分析

不同級配的天然砂礫壓實后會得到不同最大干密度,其中顆粒的最大粒徑和材料的不均勻系數對最大干密度影響較大。級配對天然砂礫最大干密度的影響試驗結果如表2所示,不均勻系數對天然砂礫最大干密度的影響曲線見圖2。

表2 級配對天然砂礫最大干密度的影響試驗結果

分析表2數據和圖2曲線,在相同的振動壓實條件下,天然砂礫的不均勻系數越大,最大干密度越大。級配良好的天然砂礫壓實后的最大干密度明顯高于級配不良的填料,說明級配對壓實質量影響明顯。在進行路基壓實作業之前,應充分拌勻天然砂礫,保證各粒徑顆粒分布均勻,細集料能夠充分填充到粗集料所組成的骨架結構中,振動壓實后得到密實骨架結構,達到最佳壓實效果。

2.4 振動壓實機施工參數分析

振動壓實機施工參數對壓實效果影響明顯,施工前應調整好振動壓路機的振幅、振頻,保證激振力滿足要求,并根據填層厚度確定振動時間。試驗結果表明,激振力越大,天然砂礫的壓實效果越好。但也不宜過大,過大反而會降低壓實效果。激振力不變的情況下,振頻越低,最大干密度越大。振幅應根據填層厚度確定,填層厚度越大,振幅越大,但振幅過大會降低平整度。通過試驗,確定壓路機激振力范圍為10 kN~80 kN、振動頻率30 Hz~50 Hz、振動時間為6 min。

3 路基壓實質量檢測分析

3.1 表面沉降控制法

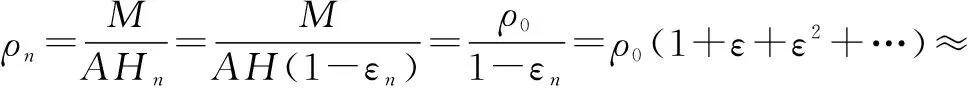

本項目天然砂礫路基壓實質量采用表面沉降控制法檢測,該方法是通過檢測路基在碾壓過程中產生的塑性變形分析確定路基的壓實質量。通常采用水準儀測點路基填筑施工作業面的高程,通過分析碾壓前后的高程差確定壓實質量,操作簡單,檢測結果準確可靠。表面沉降控制法的監測原理是根據碾壓過程中路基體積的變化情況,確定路基壓實后的體積變化情況,進而確定密度的變化,確定壓實度。由于填料的質量是一定的,只需要測量出路基填料體積的變化,就可以確定填層密度的變化情況。假定填層每次碾壓后的沉降率為εn,密度為ρn,忽略碾壓過程中下層路基所產生的沉降,壓實后密度計算公式如下:

(1)

其中,M為路基碾壓層填料的總質量;A為路基填層碾壓面積;H為碾壓前路基填層初始厚度;Hn為碾壓n遍后路基填層厚度;ρ0為碾壓前路基填層初始密度。

如天然砂礫填層的初始密度ρ0,通過式(1)就可以確定碾壓n遍后路基填層的密度ρn。假設路基填層碾壓前后密度的增加率為Γn,則有:

(2)

通過對以上公式的分析可知,路基填層沉降量與填料的密度變化是相對應的,路基填層沉降量越大,密度增加率越高。設路基填層碾壓終了密度為ρe,沉降率為εn,則有:

(3)

可以得到ρ0=ρe(1-εe),代入式(1)計算,則有:

ρn=ρe(1-εe)(1+εn)≈ρe(1-εe+εn)

(4)

通過以上推導,可知只要確定路基填層碾壓前后的沉降量,就可以計算填料密度,進而確定填料的壓實質量。結合施工規范要求,天然砂礫沉降量平均值應控制在5 mm以下,標準差小于3 mm。

3.2 壓實質量檢測方案

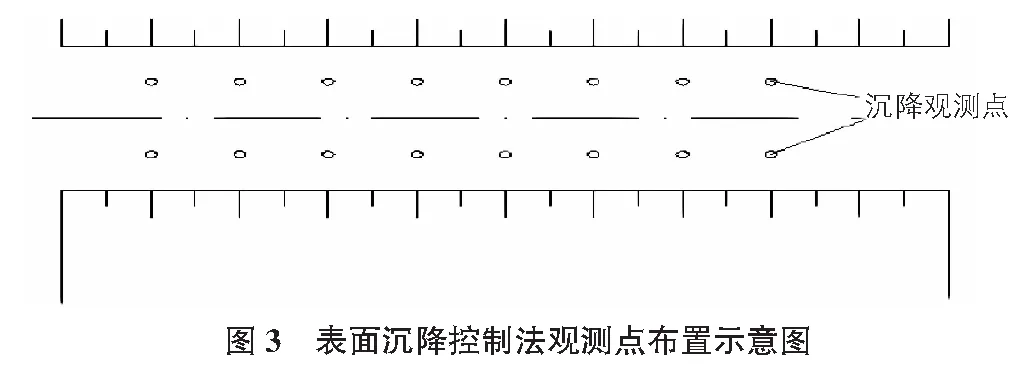

測點布置在整平初壓后的路基表面上,測點橫向間距為20 m,縱向間距為10 m。測點周圍撒石灰,測點周邊使用5 cm×5 cm鋼板進行定位,以便識別測點,提高測量精度,測點布置在路基中線左右兩側。路基中線兩側各布置一組測點,左側路基定義為A系列,右側路基B系列,觀測點布置示意圖如圖3所示,施工現場測點布置如圖4所示。測點布置完成后,本項目施工采用50 t振動壓路機進行振動壓實施工,每碾壓一遍進行一次高程測量,對路基沉降量進行記錄。

3.3 檢測結果分析

在路基碾壓過程中采用水準儀進行觀測,記錄每次碾壓后路基施工作業面的沉降量。選定有代表性的路段作為試驗路段,路基碾壓遍數為5遍,松鋪厚度為40 cm,碾壓施工過程中對松鋪厚度進行測量,天然砂礫路基碾壓沉降量記錄如表3所示。

分析表3數據,得出各沉降監測點沉降量基本一致,沉降量變化呈現一定的規律性。其中B系列的沉降量略高于A系列,隨著碾壓遍數的增加,沉降量不斷減小,最終達到穩定狀態。第一遍碾壓沉降量最大,均超過了10 mm,第五遍碾壓沉降較小,均低于2 mm,平均值為-1 mm,滿足規范要求的不大于5 mm,標準差為1.3 mm,小于規范要求的3 mm,說明碾壓5遍各測點均達到了路基壓實質量要求。

4 結語

結合高速公路天然砂礫填筑施工實踐,通過試驗分析含石量、含水量、級配和振動壓實參數對壓實效果的影響,并采用表面沉降控制法對壓實后路基壓實質量進行檢測,得出以下結論:

1)通過對試驗數據進行分析,得出含石量、級配和振動壓實參數對路基壓實質量影響較大,含水量影響較小;

2)通過布置測點,分析表面沉降控制法檢測結果得出,設計松鋪厚度為40 cm的天然砂礫路基,采用振動壓路機碾壓5遍各測點沉降量均低于3 mm,說明壓實質量達到了規范要求。