厚煤層綜放工作面過斷層施工工藝研究

徐晚生

(山西蘭花科技創業股份有限公司伯方煤礦分公司,山西 高平 048400)

斷層是煤礦最為常見的地質構造,給安全生產帶來了威脅[1-3],同時斷層破壞煤體的連續性,給正常回采造成較大困難[4]。針對落差較大的斷層,通常會采用變更設計避開斷層,而落差較小的斷層則直接通過。但是落差在5~7 m 的斷層,對回采影響較大且出現頻率較高,如果回采工藝選擇不當,容易造成煤炭資源的損失,甚至發生生產事故,對回采造成嚴重影響。為解決這些問題,通過分析工作面地質條件,對回采工藝進行優化,設計完善的過斷層技術措施,為類似的工作面回采提供可借鑒的方案。

1 工作面概況

伯方煤礦3305 工作面為綜采放頂煤工作面,全部垮落法管理頂板,主采煤層為山西組3#煤,煤層平均厚度5.3 m,單斜構造,平均傾角8°,平均埋深480 m。工作面走向長度2250 m,傾斜長度225 m。

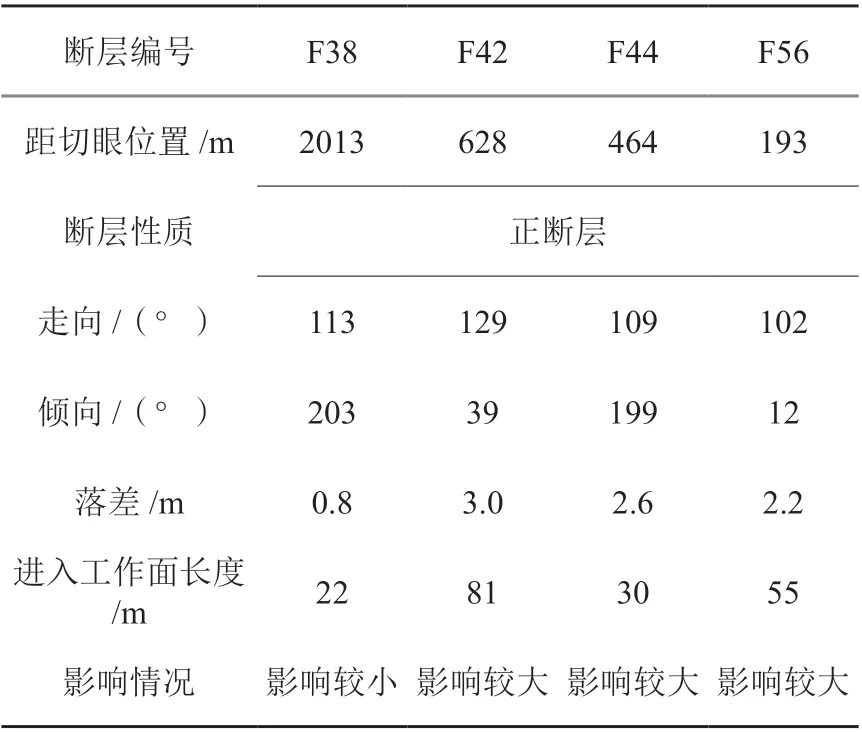

3305 工作面地質構造比較復雜,回采范圍內揭露多條近正交斷層,斷層落差0.8~3 m,具體參數見表1。由于斷層落差較大,且斷層影響范圍頂底板較為破碎,在不采取措施的情況下強行通過不但會造成回采率和煤質降低,同時容易產生片幫冒頂等事故,對工作面安全高效回采影響較大。

表1 工作面斷層參數表

2 過斷層回采工藝優化

由于受到斷層的影響,工作面煤層頂底板局部被斷開,煤層傾角發生變化,最大傾角達到11°。在斷層影響帶內頂底板巖層破碎,給回采帶來影響。為了解決這些問題,需要對回采工藝進行優化。

2.1 旋轉回采工藝

工作面回采通過斷層時,由于斷層發育方向和切眼走向存在差異,斷層會在工作面的不同位置陸續揭露,通過斷層的時間較長,需要連續采取措施確保安全過斷層,這不但降低回采速度,也增加了回采勞動組織難度。為此,通過旋轉回采可以使工作面走向與斷層發育方向基本一致,整個工作面可以同時采取相應的過斷層措施,迅速通過斷層,縮短過斷層時間,同時減少片幫冒頂現象。

旋轉回采參數要根據斷層的發育方向來確定,主要是通過刮板輸送機最大彎折角和采煤機單刀進尺進行計算,采用局部回采空刀返回,多個循環后使工作面兩巷的回采長度發生變化,最終使工作面走向平行于斷層。通常情況下,在回采工作面揭露斷層前5 m 要完成工作面的旋轉。以F56 斷層為例,斷層走向與工作面走向相差約8°,需要通過反復的局部回采,使工作面機頭超前機尾約20 m,使工作面與斷層平行,一次性通過斷層。

2.2 工作面回采高度及傾角調整

工作面回采過斷層之前,要根據斷層落差和煤層傾角等參數對回采方案進行優化,優化方案見圖1。根據圖1 可知,當工作面回采到與斷層距離L時,綜采設備需抬高一定角度。根據此位置煤層傾角和綜采設備參數,L的計算公式如下:

式中

H-斷層落差,m;

α-煤(巖)層傾角,(°);

β-綜采設備仰角,β最大取值12°。

通過對3305 工作面斷層參數進行分析,該工作面在通過F56、F44 和F42 這三條斷層時需要進行仰采,為減少通過斷層的時間,最大限度地提供回采率和煤質,β取值12°。計算可得其L 值分別為10.2 m、12.1 m、13.6 m。為減少破巖量,在通過斷層前,首先將采高降低為4 m,在通過斷層期間保持采高穩定,在進行仰采之前采用破頂留底煤方式推進,在通過斷層后,逐漸減少仰角并提高采高,恢復至正常狀態。

圖1 回采高度和傾角優化

3 工作面過斷層回采技術方案

3.1 不連續單向進刀割煤方案

在斷層影響范圍內,煤層以及頂底板受構造運動的影響較為破碎,在回采過程中容易出現冒頂。所以除了上述回采工藝優化之外,還應該對相應回采方案進行調整,確保工作面安全通過斷層。根據大量生產經驗分析,回采至斷層區域時,煤壁比較雜亂,刮板輸送機和支架護板不能充分地與煤壁接觸,使煤壁支撐力不足,由于煤體結構的破壞,導致片幫。

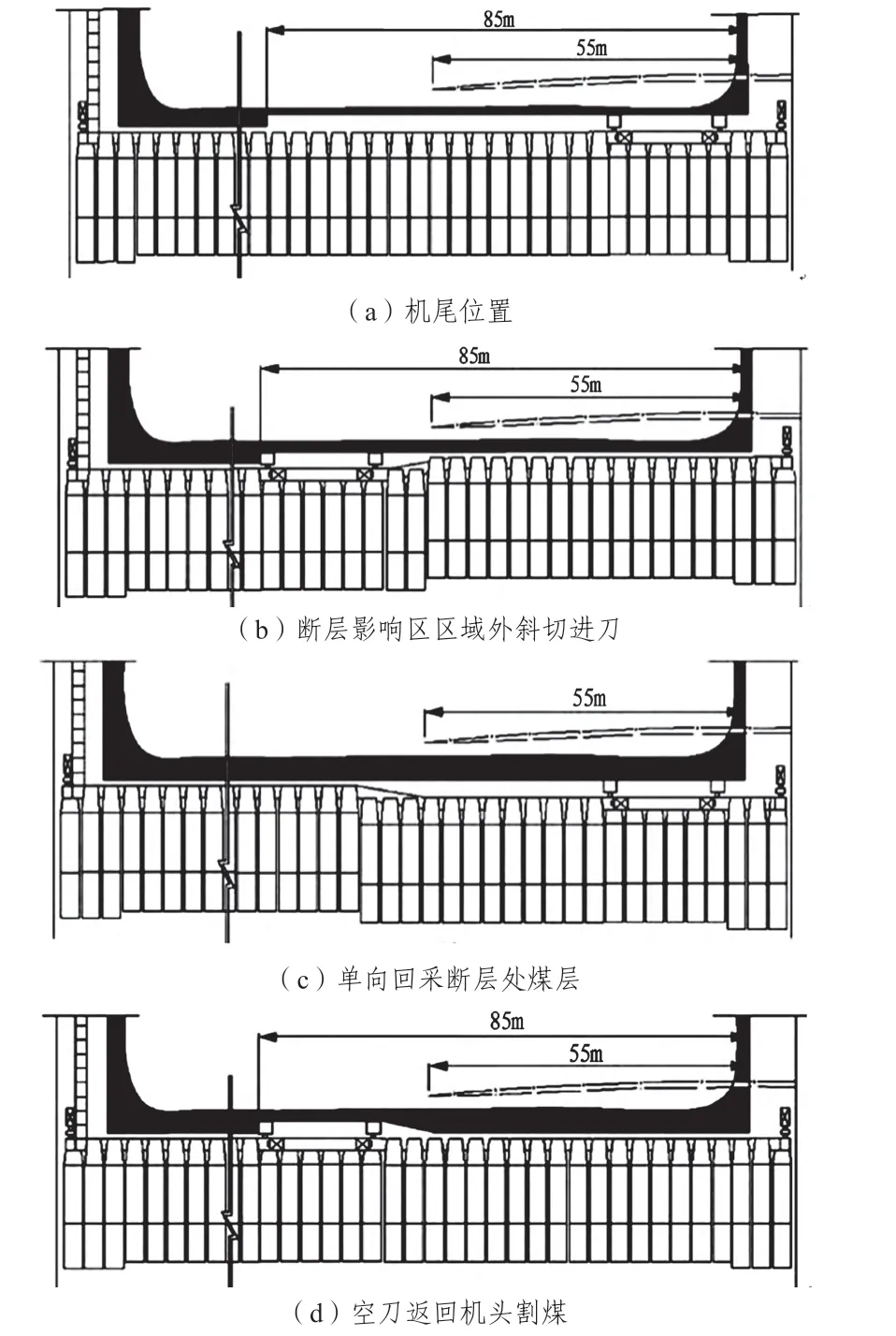

針對這種情況,提出以斷層揭露點為分界進行不連續的單向割煤方案,即從機尾進刀改為從斷層影響區域以外位置進刀的方法進行回采。回采流程見圖2。

圖2 不連續單向進刀方案

以F56 斷層處回采為例,其割煤流程如下:

(1)采煤機從機頭向機尾采煤時,工作面快要揭露斷層時,揭露點以上綜采支架正常移架對煤層頂板及時支撐,通過斷層預揭露點后,刮板輸送機和支架先不移動,將采煤機移至機尾。

(2)當采煤機向機頭移動時,通過斷層影響帶時空刀移動,至斷層預揭露點后,采煤機進行斜切進刀,同時移動下側液壓支架和刮板輸送機,對煤層頂板進行支撐,然后空刀返回對斷層影響帶內的煤層進行截割。

(3)斷層影響帶內的煤層截割完畢后再次空刀返回至揭露點,并對揭露點以上至機頭段進行正常回采。一個單向進刀循環完成,開始下一個循環。

3.2 巖壁預裂爆破

在通過斷層過程中往往由于斷層落差導致回采斷面存在大塊巖石,特別是對于堅硬巖石若直接利用采煤機進行截割,會對采煤機滾筒和截齒造成損壞。所以在工作面存在大量巖石時要對巖石進行預裂爆破,破壞巖層的原生結構使其產生大量裂隙,然后再利用采煤機進行截割。在爆破的過程中要對綜采設備進行防護。巖體爆破的炮眼布置圖見圖3。對于全巖斷面布置4 排松動爆破孔,炮孔間距1.0 m,排距0.9 m,深度1.5 m。最上部炮孔距頂板0.8 m,仰角5~10°;最下部炮孔距底板0.5 m,俯角10~15°;中間炮孔垂直于巖壁。

圖3 預裂爆破布置圖

采面進行預裂爆破后,再利用采煤機進行截割,運行速度控制在4 m/min。在回采過程中,要按照過斷層設計方案調整采高,采煤機單次截割深度為0.6 m,則每3 刀完成一次截割循環,根據斷層情況再次進行爆破,直到工作面完全通過斷層。

3.3 煤層頂板控制措施

為避免過斷層期間煤層頂板出現冒頂,要嚴格保證液壓支架的支撐效果。端頭支架必須及時接頂,并確保側護板支護良好,防止發生咬架、倒架。液壓支架要快速移動支撐頂板,采取措施減少支架沉降量。如果巖壁爆破后出現頂板冒頂,要及時伸出液壓支架的伸縮梁進行超前支護。

3.4 應用效果

工作面過斷層時采取上述技術方案后,大大減少了采面過斷層的時間。與傳統過斷層方案相比,通過時間平均減少6 d,且在回采通過斷層期間,未發生較大的片幫、冒頂事故,證明該技術方案具有良好的應用效果,提高了過斷層效率。

4 結語

通過對伯方煤礦3305 工作面的地質條件進行分析,優化回采過斷層的技術方案:調整回采工藝,采用旋轉回采使工作面與斷層平行,并調整工作面采高和傾角,使其快速通過斷層;設計了過斷層技術措施,通過不連續單向進刀割煤、巖壁預裂爆破、加強頂板控制等措施,實現了工作面的安全回采。該優化方案大大提高了工作面回采效率,應用效果較好。