基于前混合磨料水射流技術排爆機器人的設計與試驗

呼延曹婧,蔣大勇,賈 鵬

(1.武警工程大學, 西安 710086; 2.武警裝備部, 北京 100038)

為豐富排爆器材種類,提高排爆過程的安全性,本文結合前混合磨料水射流技術,設計了一種新型排爆機器人,以彌補傳統機械排爆方式的缺陷和不足[1-4]。該款排爆機器人在切割時無需移動爆炸物,依托自身動力和水源便可進行現場排爆,切割過程安全、迅速,對人員的操作水平要求低,可在安全距離外遙控完成對爆炸物的銷毀,在使其喪失爆炸威力的前提下盡可能保留原貌,以利于后續偵破工作的開展。本文研究了排爆機器人的整體結構設計、部件選型與相關切割試驗,為排爆機器人的設計提供理論依據與技術支持。

1 機器人整體設計

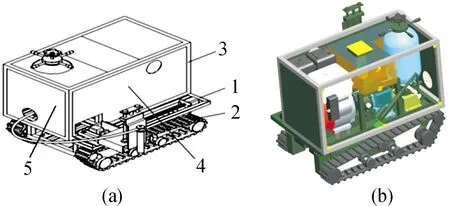

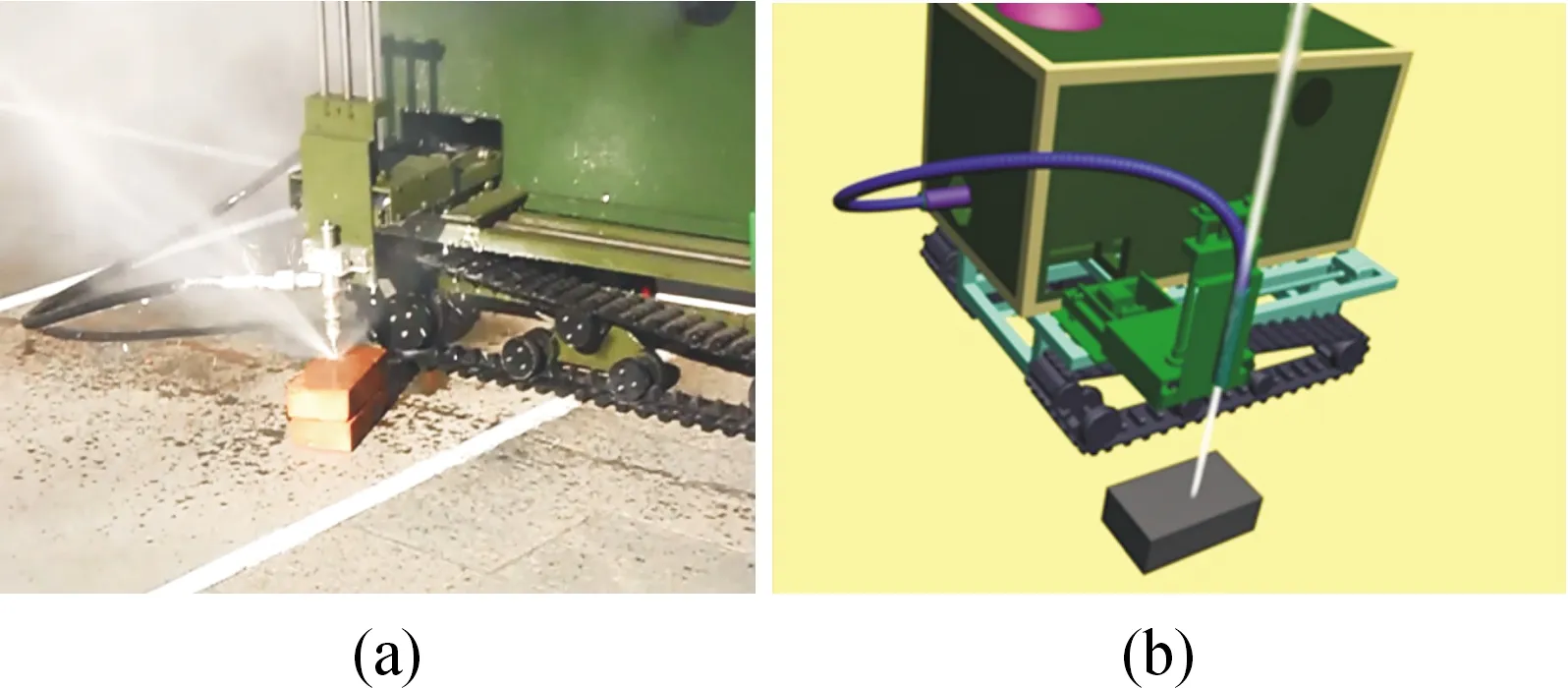

該排爆機器人主要包括手持遙控器、機架(1)、行走與執行機構(2)、機箱(3)、磨料水射流發生裝置(4)和控制系統(5)等部件,其外型與結構如圖1所示。

行走與執行機構包括履帶式行走機構(含左、右側行走履帶和電機)和機械臂式執行機構(含X、Y、Z三軸運動機構和噴嘴);磨料水射流發生裝置主要包括高壓柱塞泵、磨料罐、蓄水罐和汽油機;控制系統主要包括控制站微機系統、紅外發射、紅外接收、車載微機系統、無刷直流電機和步進電機。

圖1 排爆機器人的外形與結構示意圖

1.1 行走與執行機構設計

1) 履帶式行走機構設計

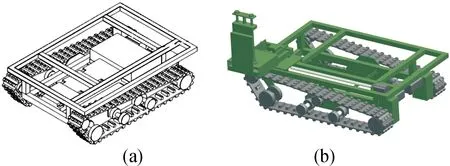

按照總體設計要求,機器人自重150 kg,履帶寬度20 cm,行走機構可以翻越14°的障礙物。根據轉軸與斜面傾角之間的關系,轉矩不斷增大時,可翻越坡度不斷增大。因此在轉軸、自重、履帶寬度和驅動功率等參數確定的前提下,經過計算[5-6],履帶前角為52.2°。其總體設計采用左右行走機構對稱布置,主要包括電機、減速器模塊、內外側板以及履帶模塊上的尾部支撐輪。由硬質鋁合金制造內外側板用于支撐行走機構。履帶采用定制的齒形同步傳動帶,其優點是不會出現打滑現象,效率較高,加工較容易。采用CAD/CAM軟件進行三維實體造型和參數化設計,通過結構參數變量驅動結構尺寸的變化,縮短設計周期。利用仿真和動力學分析確定結構方案,達到結構優化的目標,其結構如圖2所示。

圖2 履帶式行走機構的結構

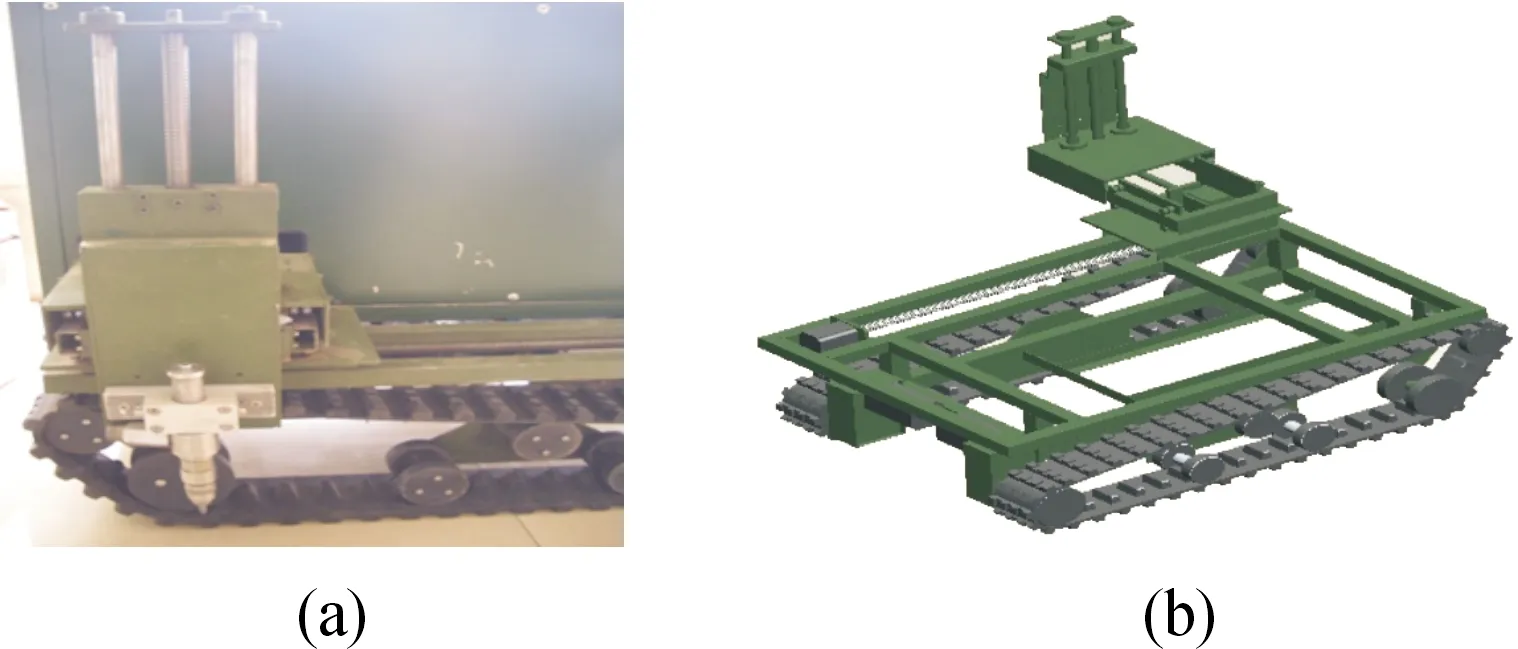

2) 機械臂式執行機構設計

機械臂的執行能力是排爆機器人是否具有較強作業能力的關鍵體現[7]。該排爆機器人的機械臂設計質量約20 kg,用于固定噴頭和連接高壓出水管,其中噴嘴的進水口通過高壓輸水管與磨料罐的出水口連接。采用步進電機驅動可實施X、Y、Z三個軸向的切割作業,其顯著的優點在于快速啟停能力。負荷在步進電機提供的最大動態轉矩值之內,就能實現步進電機的快速啟動和反轉,轉換精度高,正轉反轉控制靈活。機械臂執行機構的結構如圖3所示。

圖3 機械臂式執行機構的結構

3) 驅動電機與動力源設計

直流電動機調速平滑、調整范圍廣、過載能力強,可以頻繁的無極快速啟動、制動和反轉,能滿足生成過程自動化的系統各種不同的特殊運行的基本要求[8]。其中,合適的尺寸和功率、電機的熱容限、防止電機連續運行時過熱是選擇直流電驅動電機的關鍵指標。直流無刷電機型號選擇西安驪山電子總廠的LS70BL3A90-C30,驅動器型號為BL03-36-08,采用定頻調寬法對PWM波進行控制,從而達到控制車體運動速度的目的。電源由3塊12 V的鋰電池串聯組成,36 V的總電源負責直流電機和步進電機的供電。

4) 攝像機及云臺設計

一個全方位觀察能力的攝像機是排爆機器人的偵查系統中關鍵點[9],應具有垂直120~150°、水平360°的旋轉功能并具有變焦放大圖像功能。攝像機需要通過二自由度云臺進行搭載,其通常安裝在機器人后部,以便通過復雜地形實現實時監控。

1.2 磨料水射流發生裝置設計

1.2.1系統組成與運行方式

磨料水射流發生裝置的組成包括壓力部分、磨料部分、內部控制部分等主要部件,根據現場情況選擇給水方式,可實時調節水射流的流量、含沙量、壓力和噴嘴行進的速度等參數。其工作原理如圖4所示。

1.過濾器; 2.高壓柱塞泵; 3.安全閥; 4.調壓閥; 5.壓力表; 6.單向閥; 7.磨料罐; 8.噴嘴

圖4 磨料水射流發生裝置工作原理示意圖

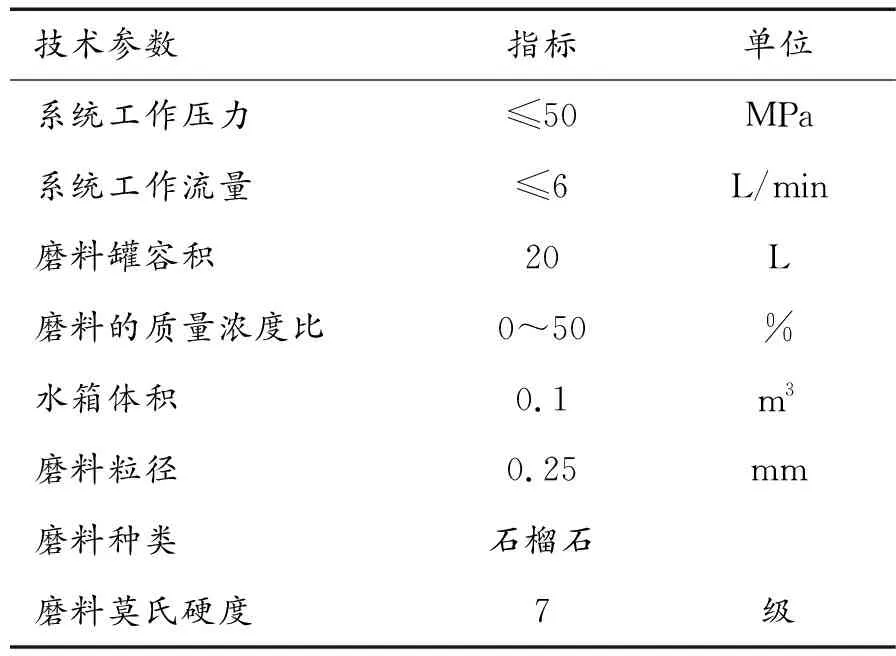

壓力部分包括蓄水罐、水箱、直列式臥式三柱塞泵、固定底座、進出水控制閥、壓力表、調壓溢流閥等,水箱配有液位計,可外接水源;柱塞泵站安裝調壓閥和安全閥,實現過載保護和方便調壓,其調壓范圍為10~50 MPa。磨料部分包括壓力罐、噴嘴、磨料濃度調節閥、磨料罐底座、高壓進出水口、卸荷閥、排氣泄壓閥等,磨料濃度調節閥可進行磨料濃度的調節,關閉后可形成純水射流。發動機、啟動手柄、功率匹配器、燃油開關等構成了內部控制系統。其主要技術指標見表1所示。

使用前,加裝80~100目專用磨料至磨料罐罐體的2/3處,再打開磨料罐上端旋蓋上的卸壓閥卸壓,然后旋下旋蓋進行加裝。裝滿后清理旋口邊緣,關閉卸壓閥等待啟動。啟動后,泵站向工作系統提供壓力水,磨料系統由壓力水通過發生裝置即可調制出具有一定濃度的磨料漿體,通過高壓膠管送至噴嘴噴出,形成磨料射流用于切割。

表1 泵站其主要技術指標

1.2.2關鍵組件設計

磨料水射流發生裝置中除罐體和噴嘴外,其他均為成品選型部件。其中,磨料罐體采用碳纖維材質,需計算其有效載荷和容積;噴嘴采用紅寶石材質,需計算外接管道直徑和噴嘴直徑,二者均為磨料水射流發生裝置的關鍵設計組件。

1) 筒體壁厚校核

壁厚可按中厚壁壓力容器計算,外徑設計D=230 mm,內徑設計d=190 mm。

δ=pd/(2.3[σ])=17.1 mm

式中:p為設計壓力,40 MPa;[σ]為碳纖維許用應力,196 MPa。

實際筒體壁厚:

δs=(D-d)/2=20 mm,δs-δ=2.9 mm

結論:筒體壁有2.9 mm腐蝕裕量,滿足強度條件。

2) 磨料罐容積的設計

設計連續切割時間10 min以上,根據常用工況條件,計算并確定磨料罐容積可得

V=Vx/η=16.7 L

式中:η為磨料罐容積利用系數,0.9;Vx為磨料罐有效容積,

Vx=NQt/[(1-N)γ]

設計磨料重度γ=2 kg/L,磨料濃度N=25%,射流水流量Q=12 L/min,且滿足切割時間t=30 min時

Vx=15.7 L

結論:磨料罐的容積按16 L設計。

3) 確定管道內徑

設計磨料平均粒徑0.25 mm,漿體質量濃度50%~60%時,磨粒不沉降流速(壓力管道臨界流速)v>2.2 m/s;當p>21 MPa時,v<6 m/s,由此推薦的經濟流速vs=6 m/s。

計算并確定管道內徑:

d=(4Q/πvs)1/2

結論:管道內徑按23 mm設計。

4) 噴嘴直徑設計

作為射流的執行元件,噴嘴的設計尤為重要。對高壓水的收斂性能和加速最好的噴嘴是傾角為30°的圓錐收斂型噴嘴。噴嘴的直徑則取決于壓力和流量,以及比值、收縮角和兩個曲率半徑的綜合作用,由小孔出流基本理論[7],可推導出:

式中:φ1為流速系數;ρ為水的密度。對于磨料射流,設計初選噴嘴直徑為:

式中:φ2為綜合系數,φ2=2。

結論:噴嘴直徑按0.9 mm選擇。

1.3 控制系統設計與運行原理

根據排爆距離要求,該排爆機器人采用無線輔以紅外方式遙控設計,控制距離≤80 m。同時采用計算機輔助遙控(CAT)方式來控制車體,包括控制站微機系統、車載微機系統,其控制系統連接如圖5所示。

圖5 控制系統連接框圖

控制站微機系統通過串口將指令傳送至上位機紅外發射裝置,紅外脈沖發射由需要傳輸的信號經數字化后,進行基帶、傳輸調制,用電信號驅動電光變換電路完成發射過程。車載微機系統中的紅外接收器部分實現光電變換,接收到的載波頻率為38 kHz的脈沖調制紅外光信號通過紅外光敏元件轉化為電信號,由前放大器和自動增益控制電路進行放大處理,由解調電路進行解調濾波后的信號。最后通過解調后的信息利用STC89C52實現對無刷直流電機和步進電機的控制,最終利用對傳動機構的控制實現排爆機器人動作。

1.4 整體裝配及基本性能測試

最后將履帶式行走機構、磨料水射流發生裝置和控制系統進行組合,完成排爆機器人的裝配工作,如圖6所示。

圖6 排爆機器人

其中,履帶式行走機構包括用于帶動左側行走履帶行走的左側行走電機和用于帶動右側行走履帶行走的右側行走電機;水射流發生裝置包括高壓柱塞泵以及控制系統裝置中的X、Y、Z軸運動電機,用于帶動噴頭執行切割作業;機箱內與遙控器無線連接并通信的控制器,包括電壓轉換電路與電瓶的輸出端連接、微控制器和與微控制器相接,用于連接遙控器的串口通信模塊;微處理器型號為單片機U2,用于連接串口通信模塊的串口接口,可滿足傳輸距離要求。

在完成裝配和調試后,對該排爆機器人整體的體積和質量進行了精確測量,并按照集成智能行走、紅外與無線遠距離控制和流體力學研究等多項技術的測試條件(前混合磨料水射流的切割性能在第2節單獨測試),對包括行進控制、執行控制、圖像傳輸和水力壓強切割力等多種動作進行了逐一測試,結果證明該排爆機器人能夠在復雜環境下發揮作用,其基本技術參數見表2所示。

表2 排爆機器人的基本技術參數

2 切割試驗

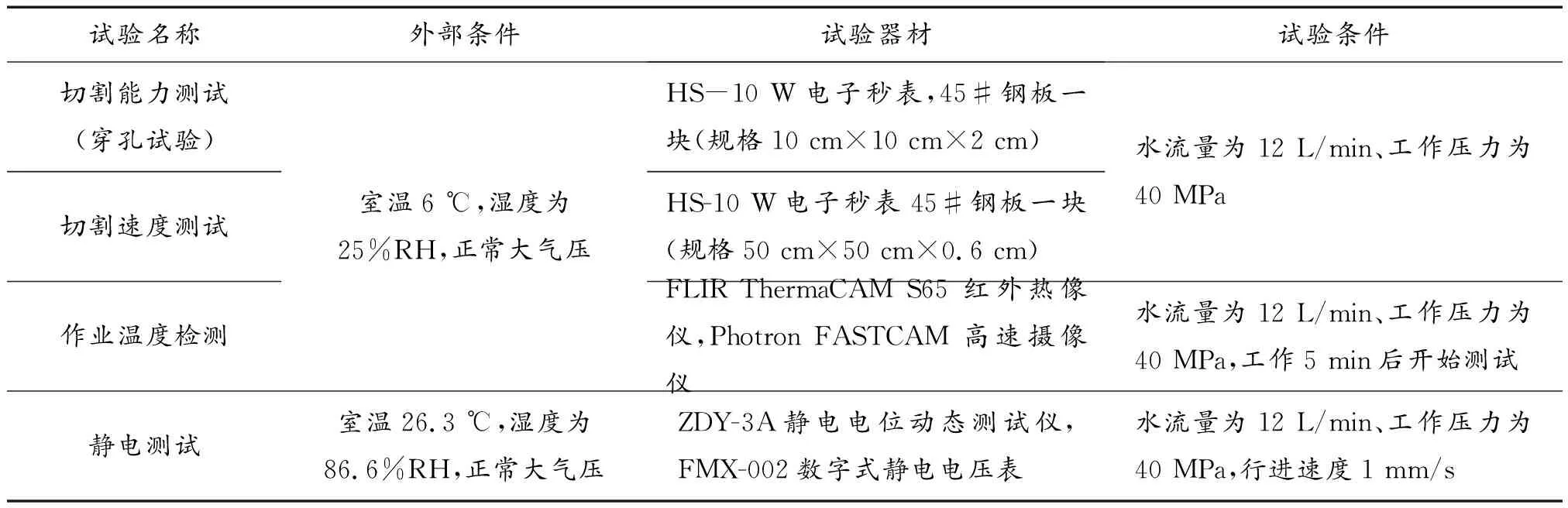

2.1 試驗設計

該部分主要測試排爆機器人的切割能力和過程中的安全性能,通過設計3個相對獨立的試驗,分別測量切割能力(速度),切割作業溫度和切割時的靜電電壓,其試驗條件見表3所示。經試切割試驗發現,當出口壓力達到30 MPa時,機器人可以對45#鋼板實施有效切割,為提高試驗效率同時降低試驗風險,將3種試驗中的出口壓力均固定為40 MPa。首先將噴頭對準被切割物體,驅動高壓泵,當泵壓達到工作壓力后,打開磨料罐下端的磨料截止閥,5~8 s后,磨料射流可到達噴頭并由噴嘴射出。啟動按鈕,噴頭按照設定的速度切割。結束切割或達到最高時限10 min后,關閉磨料截止閥,清洗高壓膠管中的磨料,5~8 s后關閉排爆機器人。

2.2 試驗結果與分析

2.2.1切割能力(速度)測試

假設爆炸物的外殼材質為45#鋼板,在排爆過程中需要將外殼完全切透才能對內部的裝藥進行處理。當切割的鋼板厚度為6 mm時,測量出的切割速度為47 mm/min;在20 mm厚的鋼板上取3個點進行穿透試驗,穿透時間分別為181 s,188 s,175 s,平均時間為181.3 s。

表3 切割試驗條件

由結果可知,壓力和流量是影響排爆機器人切割性能的敏感參數,要想獲得較短的噴射時間和較大的出口速度,應當有較大的初始壓力或者較小的初始水量。磨料水射流在低壓力下仍具有較強的切割能力,可以在較短時間內穿透常見爆炸物的硬質外殼,軟質外殼的效果更佳。

2.2.2切割作業溫度

爆炸物中的主裝藥和起爆裝置均屬于易燃易爆的危險化學品,采用前混合磨料水射流處理需要事先解決切割全程的安全性問題。針對上述問題提出如下解決假設:發生熱起爆和靜電起爆的可能性是切割過程中要考慮的重要因素。通過紅外熱像儀,當射流壓力作用于界面時,通過比較表面溫升變化與爆炸物的臨界溫度來進行安全性判斷。試驗記錄了1 min內被切割鋼板和磨料水射流區域的升溫變化,如圖7所示。

根據切割作業過程的紅外熱圖分析,在切割作業過程中,磨料水射流沖擊溫度最高為38.1 ℃,溫差為13.4 ℃,遠小于常見爆炸物的爆發點[10-11],因此不會引發熱起爆。由此可知,磨料水射流具有較強的降溫作用和火花湮滅功能,常見爆炸物在此溫度下被切割應處于安全狀態。

2.2.3切割起電電位

試驗對切割前后噴嘴和鋼板切割部位的電位進行測量,判斷靜電影響程度。首先測量被切割鋼板的起點電位為60 V,再測量噴頭的起點電位均小于10 V,此時鋼板與潮濕的水泥地相接觸。操作人員在切割現場應穿著防靜電服和防靜電鞋,按防靜電有關要求進行操作。

圖7 切割過程的紅外熱圖及溫度變化曲線

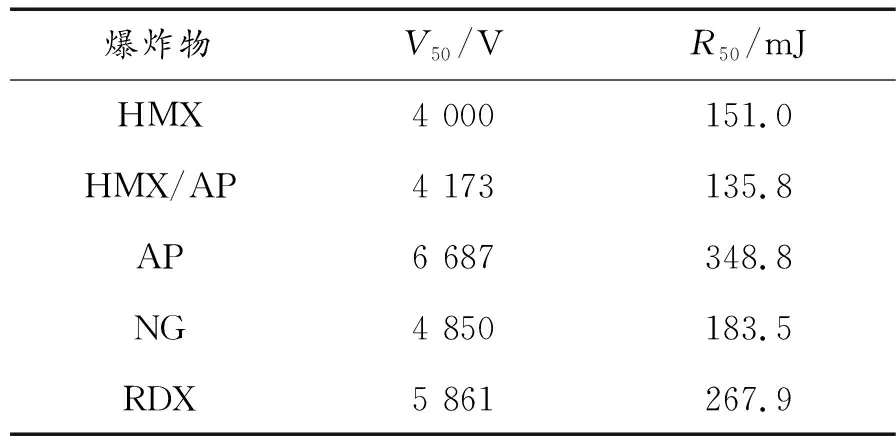

在排爆機器人切割鋼板的整個過程中,由于切割噴頭與被切割鋼板的起點電位都小于100 V。由表4可知[12],該電位下的靜電能量無法引爆常見爆炸物。試驗表明基于前混合磨料水射流切割技術的排爆機器人排爆過程安全、高效、可靠。

表4 典型爆炸物的經典電火花感度

3 結論

1) 排爆機器人整體設計科學,結構緊湊。行走與執行機構包括履帶式行走機構和機械臂式執行機構,磨料水射流發生裝置包括蓄水罐、高壓柱塞泵、磨料罐和汽油機等部件,控制系統包括電壓轉換電路、微控制器、通信模塊等部件,以上部件能夠滿足排爆的預定任務需要。

2) 排爆機器人充分利用前混合磨料水射流技術壓力低,能耗小的特點,在保證安全的前提下能夠滿足常見爆炸物的切割作業。根據實驗可得,在磨料水射流壓力達到40 MPa 以上、水流量達到12 L/min,切割速度達到47 mm/min的條件下,可以切割6 mm厚45#鋼板的,20 mm厚鋼板的穿孔平均時間為181.3 s,被切割物體的溫升和靜電變化在切割過程中均在安全范圍內。

3) 排爆機器人自帶動力與水源,機動性好,抗干擾能力強,能在多種復雜環境下快速、高效、安全的完成設定的反恐排爆任務,可達到“戰時排爆,平時處廢”的目標。這對于避免災難發生、挫敗恐怖陰謀、挽救人民生命財產具有非常重要的現實意義,具有廣闊的軍事和社會效益。