船用柴油機SCR系統流場均勻性分析及結構優化

肖飛 朱良兵

摘要:以某拖輪柴油機排放煙氣為處理對象,通過Fluent軟件進行系統內流場數值計算,探究煙氣催化還原脫硝系統內的流場分布,并以催化劑入口橫截面的速度均勻性、速度偏角、氨濃度均勻性為指標,對反應器結構進行優化。結果表明,在系統反應器中安裝導流結構,能有效提高催化劑入口煙氣的均勻性,此時催化劑入口的速度均勻性、速度偏角、氨濃度均勻性分別為12.8%、7.05%、9.03%。

關鍵詞:柴油機煙氣;選擇性催化還原;數值計算;均勻性

0 ? ?引言

目前主要通過選擇性催化還原(Selective Catalytic Reduction,SCR)技術控制船用柴油機排放尾氣中氮氧化物的含量。SCR脫硝技術的基本原理是以催化劑為核心,柴油機尾氣中的NOx與添加的還原劑進行氧化還原反應,促使NOx轉化為無害的N2和H2O,其中船用柴油機SCR系統使用的還原劑主要是以尿素熱解產生的NH3[1]。

本文以某6 000 t拖輪主柴油機排放煙氣為處理對象,以催化劑入口的速度均勻性、速度偏角、氨濃度均勻性為指標,對SCR脫硝系統內的流場分布進行分析,探究催化劑入口橫截面的流場均勻性。

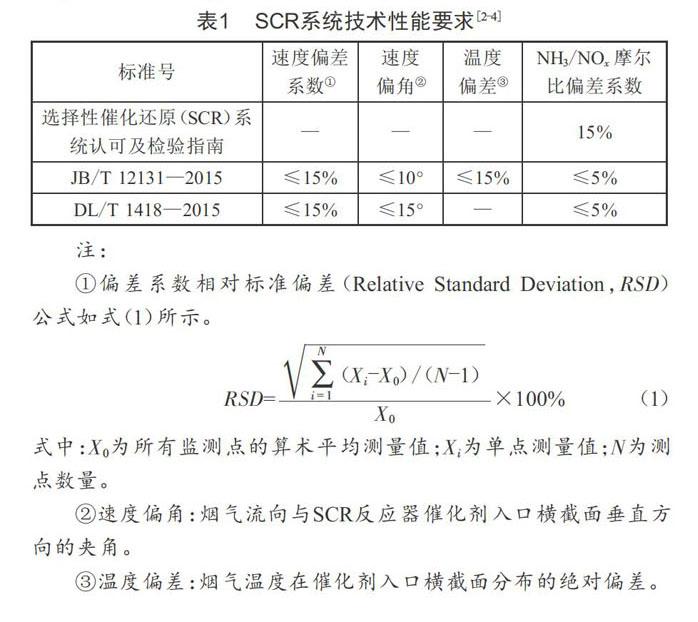

催化劑入口橫截面的速度均勻性、速度偏角、氨濃度均勻性等指標對系統整體的脫硝效率均有較大影響。速度不均勻、速度偏角過大、氨濃度不均勻會導致局部催化劑區域過載、反應過于集中、氨逃逸量過大等問題,均會造成脫硝反應效率嚴重下降。中國船級社(China Classification Society,CCS)頒布的SCR系統指南中明確要求須對SCR系統進行廢氣流場均勻度計算,要求還原劑氨通過催化劑入口橫截面時,其濃度在該截面上的均勻度不低于85%[2]。同時,參考陸用領域相關標準——我國國家能源局與工業和信息化部均制定了相關標準[3-4],要求在100%鍋爐最大連續蒸發量(Boiler Maximum Continue Rate,BMCR)工況下,在第一層催化劑入口處煙氣流速均勻度、煙氣速度偏角、煙氣溫度偏差系數、NH3/NOx摩爾比偏差系數均須滿足相關要求,如表1所示。

1 ? ?SCR脫硝系統裝置

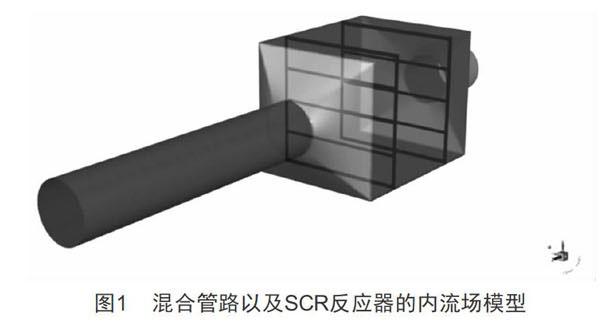

某6 000 t拖輪主柴油機尾氣脫硝系統主要由混合管路、SCR反應器、尿素噴射單元、尿素存儲單元、控制系統等裝置組成。本文主要針對SCR反應器內的流場進行分析,延長反應器入口管路后SCR反應器的內流場模型如圖1所示,模型尺寸與實際裝置尺寸為1:1。

某6 ?000 t拖輪主柴油機尾氣脫硝系統進口風量12 ?900 Nm3/h,煙氣溫度最高550 ℃,SCR反應器中設置2層催化劑。

2 ? ?流場分析

2.1 ? ?網格劃分

根據該模型特點,采用Ansys meshing軟件進行網格劃分。網格模型如圖2所示。

2.2 ? ?數學模型選擇

為分析某6 000 t拖輪主機SCR系統內流場與氨濃度分布情況,本次計算采用CFD數值模擬的方法。

2.2.1 ? ?連續相模型

柴油機尾氣從煙氣反應器入口以一定速度進入,經過一定長度的管道后,進入催化反應段,尾氣中的NOx在催化劑內表面與還原劑發生反應,去除尾氣中絕大部分的氮氧化物,然后從反應器出口排除。

本文計算流體的雷諾數Re為75 808>4 000[5-6],因此,針對柴油機尾氣,需應用連續相湍流模型。本文采用Realizable k-ε模型對連續相柴油機尾氣進行數值計算,其控制方程如式(2)(3)所示[7]。

湍動能k的微分方程:

+=μ

+

+

Gk+Gb-ρε-YM+Sk ? ?(2)

脈動動能耗散率的微分方程:

+=μ

+

+

C1Eε-C2ρ+Sε ?(3)

式中:μ為湍流粘度(Pa·s);ρ為湍流密度(kg/m3);ui、uj為湍流時均速度(m/s);Gk為由時均速度梯度引起的湍動能k的產生項;Gb為由浮升力引起的湍動能的產生項,對不可壓縮流體,有Gb=0;YM為可壓縮流中的脈動擴張項,對不可壓縮流體,有YM=0;C1、C2為經驗常數,C2=1.9;σk、σε分別為湍動能k和耗散率ε對應的Prandtl數,σk=1.0,σε=1.2;Sk、Sε為用戶定義的源項。

計算不可壓縮氣體模型,由于溫度對流體密度、粘度影響較大,因此加載能量方程;另外,柴油機尾氣是多組分混合物,故采用組分輸運模型模擬計算尾氣的實際流動情況。

2.2.2 ? ?化學反應模型

SCR技術常用的還原劑是尿素熱解生成的NH3,尿素熱解反應方程式如式(4)(5)(6)所示。

CO(NH2)2·5H2O(aq)→CO(NH2)2(s)·5H2O ?(4)

CO(NH2)2(s)→NH3+HNCO ? ? ? (5)

HNCO+H2O→NH3+CO2 ? ? (6)

當質量分數為40%的尿素從噴槍中以一定的速度、噴射角度進入柴油機尾氣中時,溶液中的水開始蒸發,待水分蒸發完全,生成固態的尿素顆粒,此時尿素顆粒開始受熱分解,生成異氰酸和氨氣[8]。另外,異氰酸也會和水反應生成氨氣和二氧化碳。

考慮到尿素熱解反應,在加載組分輸運模型的同時,也加載有限速率化學反應模型,計算流體流動過程中發生化學反應的情況。

2.2.3 ? ?離散相模型

在尿素噴射進入柴油機尾氣的過程中,尿素溶液以液滴的形式進入反應器,因此采用DPM模型計算尿素噴射的情況,噴嘴模型采用空氣輔助霧化噴嘴模型,噴嘴噴射角度為15°,尿素噴射流量為18 L/h,輔助空氣背壓為300 kPa(3 bar)。

2.3 ? ?邊界條件

進口邊界條件為mass-flow-inlet,速度為4.62 kg/s,溫度為390 ℃。

出口邊界條件為pressure-outlet,出口回流溫度為390 ℃,出口回流組分為煙氣。

2.4 ? ?計算結果與分析

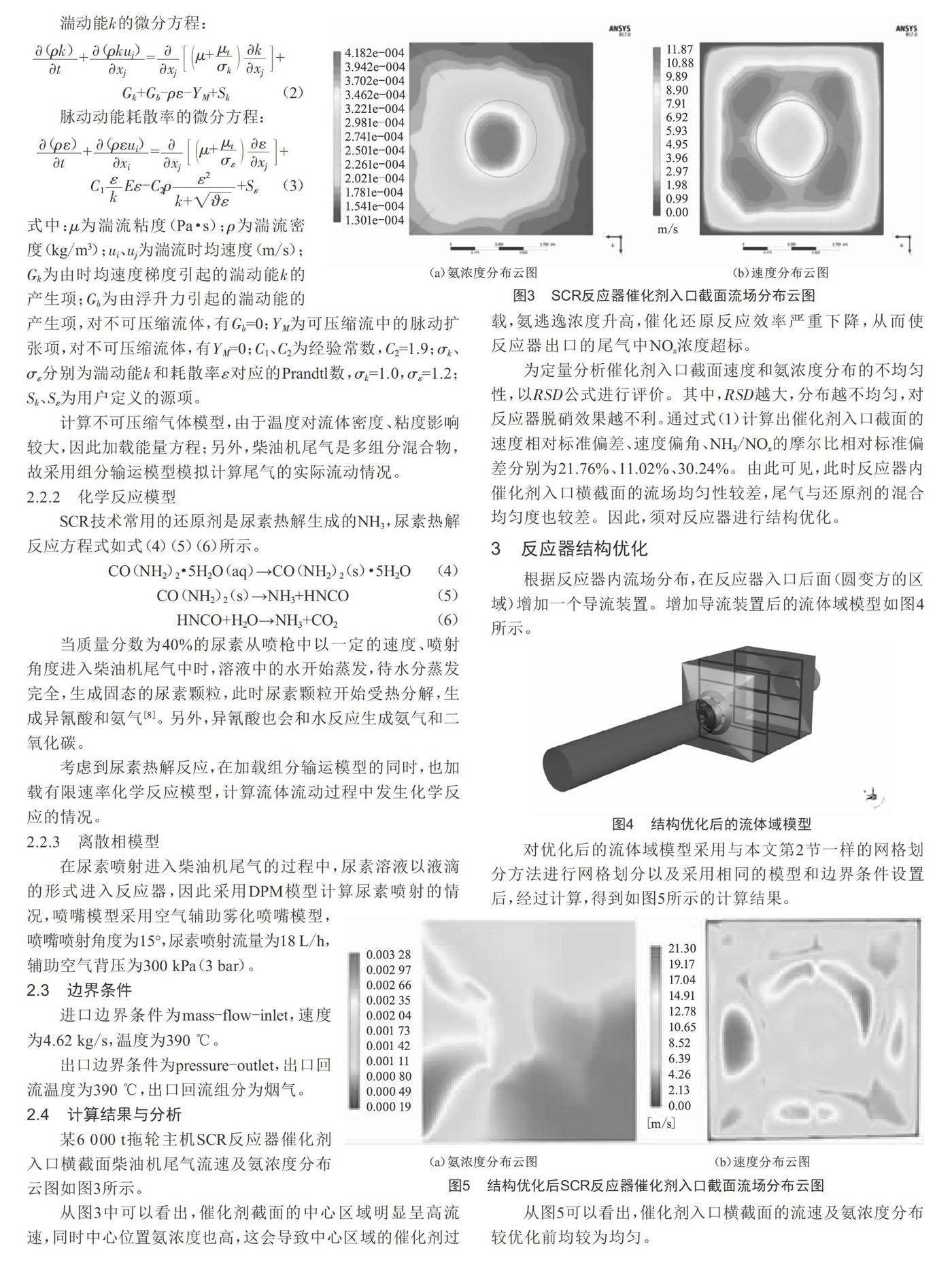

某6 000 t拖輪主機SCR反應器催化劑入口橫截面柴油機尾氣流速及氨濃度分布云圖如圖3所示。

從圖3中可以看出,催化劑截面的中心區域明顯呈高流速,同時中心位置氨濃度也高,這會導致中心區域的催化劑過載,氨逃逸濃度升高,催化還原反應效率嚴重下降,從而使反應器出口的尾氣中NOx濃度超標。

為定量分析催化劑入口截面速度和氨濃度分布的不均勻性,以RSD公式進行評價。其中,RSD越大,分布越不均勻,對反應器脫硝效果越不利。通過式(1)計算出催化劑入口截面的速度相對標準偏差、速度偏角、NH3/NOx的摩爾比相對標準偏差分別為21.76%、11.02%、30.24%。由此可見,此時反應器內催化劑入口橫截面的流場均勻性較差,尾氣與還原劑的混合均勻度也較差。因此,須對反應器進行結構優化。

3 ? ?反應器結構優化

根據反應器內流場分布,在反應器入口后面(圓變方的區域)增加一個導流裝置。增加導流裝置后的流體域模型如圖4所示。

對優化后的流體域模型采用與本文第2節一樣的網格劃分方法進行網格劃分以及采用相同的模型和邊界條件設置后,經過計算,得到如圖5所示的計算結果。

從圖5可以看出,催化劑入口橫截面的流速及氨濃度分布較優化前均較為均勻。通過公式(1)計算出催化劑入口截面的速度相對標準偏差、速度偏角、NH3/NOx的摩爾比相對標準偏差分別為12.8%、7.05%、9.03%。此計算結果滿足CCS規范要求。

4 ? ?結論

(1)未增加導流裝置前,SCR反應器內催化劑入口截面的流速以及氨濃度分布均勻性較差,催化劑入口截面的速度相對標準偏差、速度偏角、NH3/NOx的摩爾比相對標準偏差分別為21.76%、11.02%、30.24%。

(2)增加導流裝置后,SCR反應器內催化劑入口截面的流速以及氨濃度分布均勻性均有較大提升,此時催化劑入口截面的速度相對標準偏差、速度偏角、NH3/NOx的摩爾比相對標準偏差(不均勻度)分別為12.8%、7.05%、9.03%。此計算結果滿足CCS船級社規范中混合均勻度不低于85%的要求。

[參考文獻]

[1] 趙彥光.柴油機SCR技術尿素噴霧熱分解及氨存儲特性的試驗研究[D].北京:清華大學,2012.

[2] 中國船級社.選擇性催化還原(SCR)系統認可及檢驗指南[Z].

[3] 燃煤煙氣凈化SCR脫硝流場模擬試驗技術規范:JB/T 12131—2015[S].

[4] 燃煤電廠SCR煙氣脫硝流場模擬技術規范:DL/T 1418—2015[S].

[5] 陳敏恒,叢德滋,方圖南,等.化工原理[M].3版.北京:化學工業出版社,2012.

[6] TU J Y,YEOH G H,LIU C Q.Computational Fluid Dynamics: A Practical Approach[M].2nd ed.Waltham:Elsevier Butterworth-Heinemann,2009.

[7] 張師帥.CFD技術原理與應用[M].武漢:華中科技大學出版社,2016.

[8] 陳海江.MAN 6S50MC-C型柴油機SCR催化反應器結構尺寸設計與性能優化[D].大連:大連海事大學,2013.

收稿日期:2020-07-28

作者簡介:肖飛(1987—),男,陜西紫陽人,工程師,研究方向:船舶環保技術。