爆破地震荷載作用下高密度聚乙烯波紋管動力響應試驗研究*

張玉琦,蔣 楠,,賈永勝,周傳波,羅學東,吳廷堯

(1. 中國地質大學(武漢)工程學院,湖北 武漢 430074;2. 江漢大學工程爆破湖北省重點實驗室,湖北 武漢 430024;3. 武漢爆破有限公司,湖北 武漢 430024)

近年來,隨著城市基礎設施建設不斷推進,埋地管道工程交錯縱橫、環境復雜多變。高密度聚乙烯(high-density polyethylene,HDPE)材料由于強度高、耐高溫、抗腐蝕、無毒、耐磨,且成本相對于普通鐵管、鋼管等較低,被廣泛應用于地下管道燃氣運輸與給排水工程中。與此同時,城市交通發展迅速,地鐵等地下工程建設大量興起,這些工程常與既有地下管道并行、交叉、跨越。地下工程的開挖過程中常遇到巖硬巖石,爆破作為高效開挖的方式得到了大量應用,但爆破施工中常會對臨近管線造成影響。為此,研究爆破荷載作用下埋地HDPE 管道的動力響應,分析得到管道的控制振速,具有工程實際意義及理論研究價值。

當前,對于爆破振動荷載對鄰近管道的影響,大量學者已開展了相關研究工作[1-4]。采用室內試驗的方法研究管道變形特征方面,Ha 等[5]利用離心機試驗研究HDPE 管道變形規律,并結合應力應變數據得到管道橫向力和變形關系。Abdoun 等[6]利用離心機試驗研究了HDPE 管道不同埋深和管徑的受力性能。王海濤等[7]開展室內相似模型試驗,研究地鐵隧道鉆爆法施工時巖體和鄰近埋地管道的振動特性及管道動力響應規律。此外,還有大量學者利用數值模擬的方法來研究埋地管道的動力響應[8-10]。Francini 等[11]利用爆破數值計算研究鄰近埋地管道以及其上方地表的振動規律,提出了相應的安全判據。Jiang 等[12]利用北京地鐵16 號線現場監測數據,通過LS-DYNA 建立3D 數值模型,分析了地鐵隧道爆破的影響,研究了管道及周圍土體的動力響應特征。張震等[13]通過現場檢測,利用LS-DYNA 建立數值模型,研究了淺埋爆破振動作用下埋地混凝土管道截面不同位置的振動速度。目前,關于爆破振動條件下鄰近預埋管道動力響應的研究,多采用數值軟件與室內模型試驗,進行現場全尺度試驗的研究較少。然而數值模型和室內模型試驗處理管道內部條件及周圍外部環境較為簡單,這使得與工程實際情況相比差別較大,且研究對象大多是對鑄鐵、混凝土等質地堅硬的管道,對HDPE 波紋管這種應用廣泛但質地較軟的管道的研究卻較少。

本文以武漢市城區典型土層埋置的給排水管道系統為工程依托,通過爆破振動荷載作用下埋地HDPE 波紋管道響應特征的現場足尺度試驗,結合爆破振動與動態應變等測試手段,分析爆破振動荷載作用下埋地HDPE 波紋管道的動力響應特征,通過理論計算探究HDPE 波紋管爆破振動安全控制標準。

1 現場爆破試驗方案

目前,武漢市因為HDPE 管道的諸多優點,對HDPE 波紋管道在給排水系統進行了廣泛應用。本試驗以在建的武漢地鐵8 號線洪小區間豎井基坑爆破工程為背景,鄰近基坑為中科院武漢巖土所新建高層建筑,該建筑排水管道利用HDPE 波紋管,直徑500 mm,埋置深度1.5 m,埋置土層為粉質黏土,管道與基坑直線距離15 m,基坑爆破工程最大單段藥量約為9.6 kg。根據上述工程特點,選取了武漢爆破公司位于武漢市經濟技術開發區處的試驗場地。結合武漢市地區巖土勘察資料,試驗場地上部為4~5 m 的粉質黏土層,下部為8~10 m 的強風化粉質砂巖,場地在試驗所需深度范圍內無地下水,符合爆破試驗要求[14]。

1.1 試驗目的與模型參數

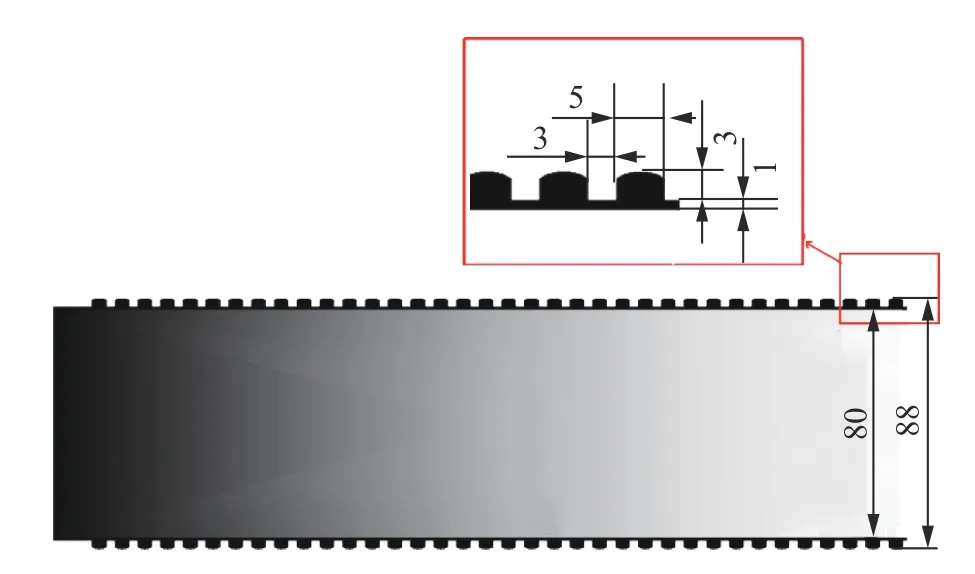

試驗目的在于探究不同藥量、不同爆心距下爆破振動作用下埋地HDPE 波紋管的響應特征,即最大段裝藥量、測點距離、爆破振動振速、管道應變四者之間的關系。試驗確定條件:爆破區域地質環境條件、管道類型、管道埋深及最大容許應變等。變化條件:藥包藥量、管道與爆區中心的距離等。根據武漢市地區地層地質勘察資料與工程實際[15-18],武漢市的埋地HDPE 波紋管道多埋置于粉質黏土地層,直徑為100~2 600 mm 不等。受土動力學參數影響,與巖石介質相比,地震波在粉質黏土內傳播差異很大。故研究該地層中埋地給排水用HDPE 管道的受爆破振動作用下響應特征,對類似工程鄰近HDPE 管道的安全性評估具有指導意義。因此試驗場地應選取為粉質黏土層,管道埋深(管頂至地面)為2.0 m。HDPE 波紋管尺寸為:外徑D=88 cm,內徑d=80 cm,壁厚1 cm,波高3 cm,波峰寬5 cm,波峰間距3 cm,管道尺寸如圖1 所示;泊松比μ=0.46;密度ρ=936 kg/m3,楊氏模量E=834.9 MPa,環剛度Eh=8 Pa,強度極限σu=31.6 MPa,延伸率ξ=1.16。開挖溝槽尺寸為:長6.0 m、寬1.0 m、深3.0 m;;炸藥采用2#巖石乳化炸藥,炮孔直徑為90 mm,藥卷直徑70 mm。

由于實際工程中,管道結構具有彎道等結構,但直管段為主要部分,且由于管道的連接多采用彈性密封圈來連接,強度按要求要大于管身,故本試驗主要通過在研究管段中以及管段周圍巖土層中布設相應的動態測試儀器。因為本試驗預埋管道軸向長度為6 m,且埋置土層為典型粉質黏土層,故其約束條件可以看作與實際工程相似。由于試驗屬一期試驗,僅對無壓空管狀態施加不同的爆破振動荷載,對于有壓管道,將在二期試驗時對管道兩端密閉并施加不同水位壓力,以期研究給排水系統中HDPE 管道運行時所受爆破振動荷載的動力響應問題。

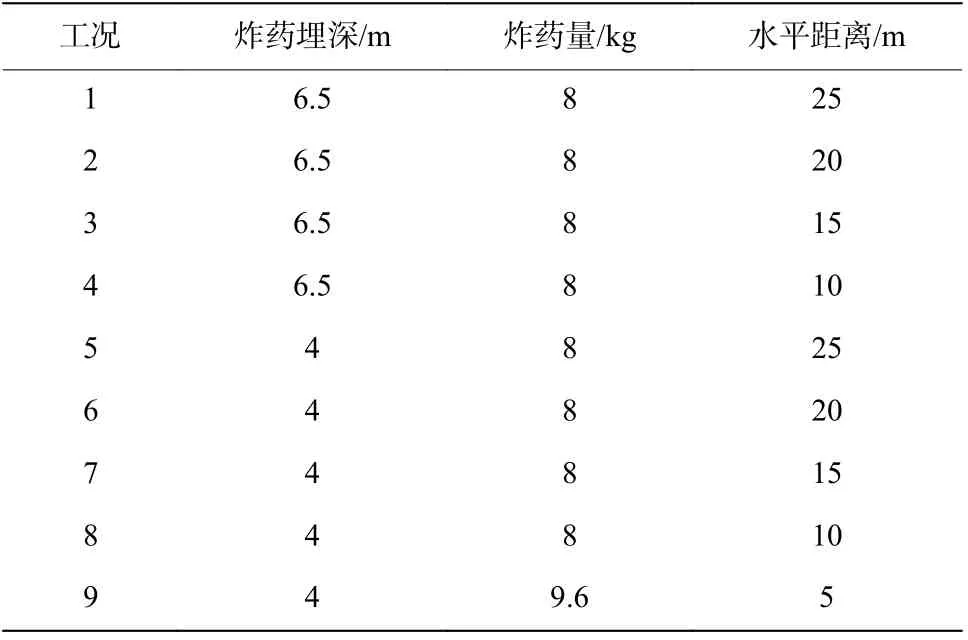

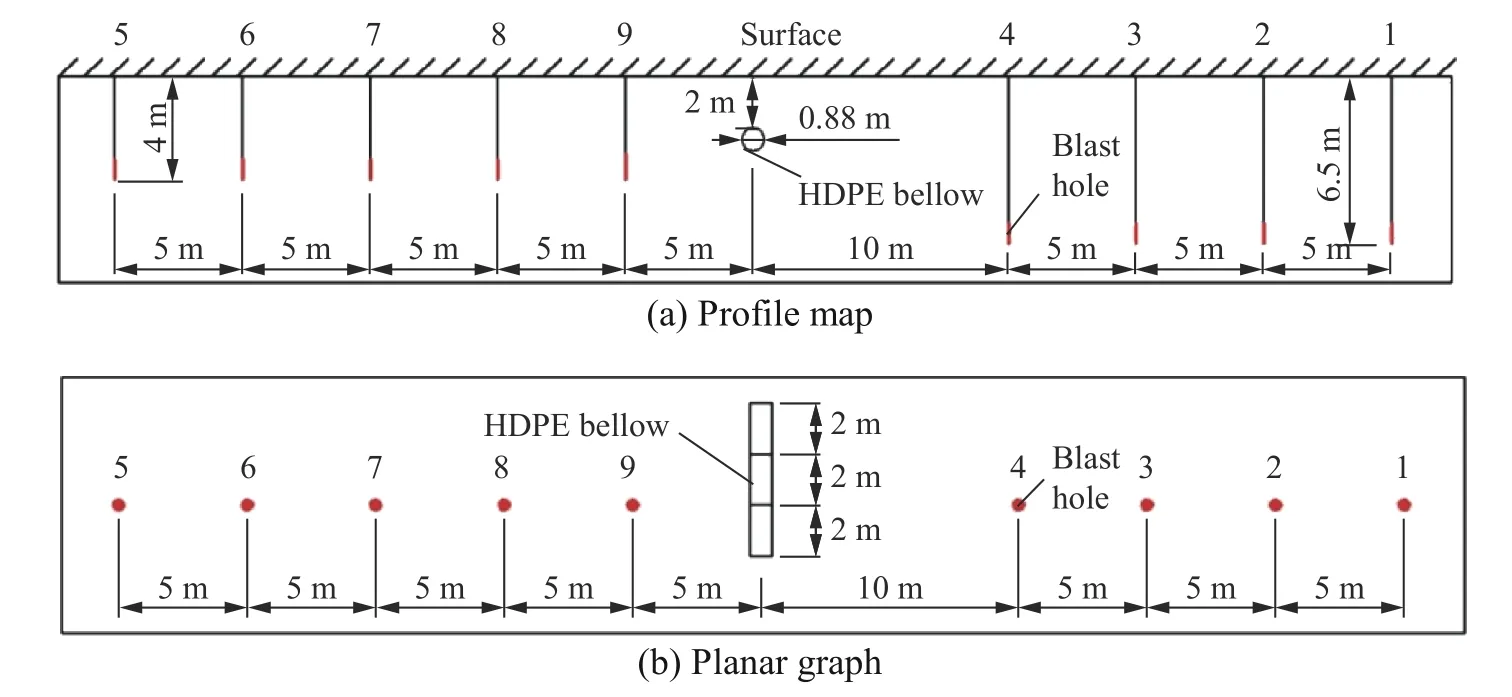

各試驗工況具體用藥量與炸藥埋深等參數如表1 所示。現場試驗整體布局如圖2 所示,圖中1~9 為工況號。

圖1 管道尺寸示意(cm)Fig.1 Pipe size diagram (cm)

表1 工況參數Table 1 Working condition parameter

圖2 現場試驗示意圖Fig.2 Field test diagram

1.2 試驗測試系統

根據試驗設計方案,為研究HDPE 波紋管爆破振動效應的響應特征規律,利用動態測試儀器對管段中以及管段周圍巖土層進行測量,通過在爆破試驗時對相關數據進行實時動態量測。試驗所測數據包括:管道軸向動應變(εa)與環向動應變(εh)、管體振速(vp)、管道上方地表振速(vg)。

為研究埋地管道與管道上方地表的振動速度,振動速度測試系選用TC-4 850 爆破測振儀。

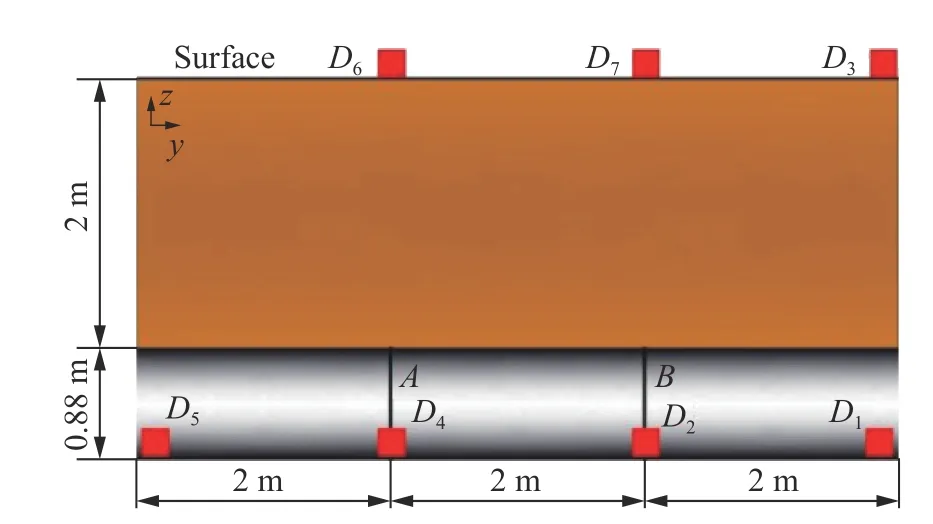

根據既定的試驗方案,在管道內部布置監測截面,并在管道對應的正上方地表布置多個振動速度測點,其振動速度測試點D1~D7的位置如圖3 所示。其中截面A、B 為管道三等分點截面,即管口截面與截面A、B 之間距離為2 m。

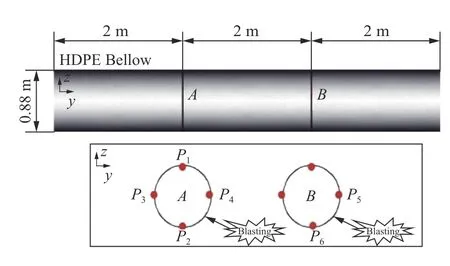

為研究管道在爆破振動振動過程中的動應變,考慮土體影響,選擇在管道內表面,沿管道軸向和環向粘貼應變片進行測量。實驗應變利用DH5956 系統采集,采集頻率設置為20 000 Hz。參考振動測點,管道動應變截面測點布置如圖4 所示,其中在兩個監測斷面上,沿著管道截面共布置6 個測點(P1, P2,···,P6),并在環向和軸向各布置5 個應變片。

圖3 振動速度測點示意圖Fig.3 Vibration velocity measuring point diagram

圖4 動應變測點示意圖Fig.4 Dynamic strain measurement point diagram

1.3 試驗步驟

根據試驗方案,試驗步驟如下,試驗流程如圖5 所示。

圖5 爆破實驗方案設計流程Fig.5 Blasting experiment plan design flow

(1)試驗前對按照預先設計選定的試驗場地進行平整,對土層進行密實度測試,然后在預留場地利用小型挖掘機和人工開挖寬約1.0 m、深約3.0 m 的溝槽。按照前文提到的炮孔設計,利用液壓鉆機進行炮孔鉆鑿。

(2)按照預先設計測點布設方案,管道內部安好三矢量振動速度傳感器,利用502 膠水粘好應變片,將連接線接頭拉至管道外。

(3)將布好測試儀器的管道放置于溝槽內,按照設計的分層回填高度進行填土回填。各層回填時進行夯實,夯實后利用密實度檢測儀測定密實度。為保證管道土體接觸緊密不松動,控制密實度在90%以上。逐層回填使溝槽內土體高度與地表高度相同。回填后,在監測截面正上方地表安裝好振動速度傳感器。

(4)將接收儀器與預留外露的連接線連接,放在安全范圍內并進行覆蓋保護。

(5)按照試驗方案設計的炸藥量,進行炸藥的裝填與堵塞,連接電子雷管與起爆器。檢查現場,逐個引爆炮孔內炸藥,引爆時間間隔為30 min。

(6)每個炮孔爆破結束時儀器自動進行應變、振速等數據的采集。每個炮孔起爆前檢查前一次爆破效果并調試儀器狀態。

2 試驗結果分析

2.1 振動測試結果

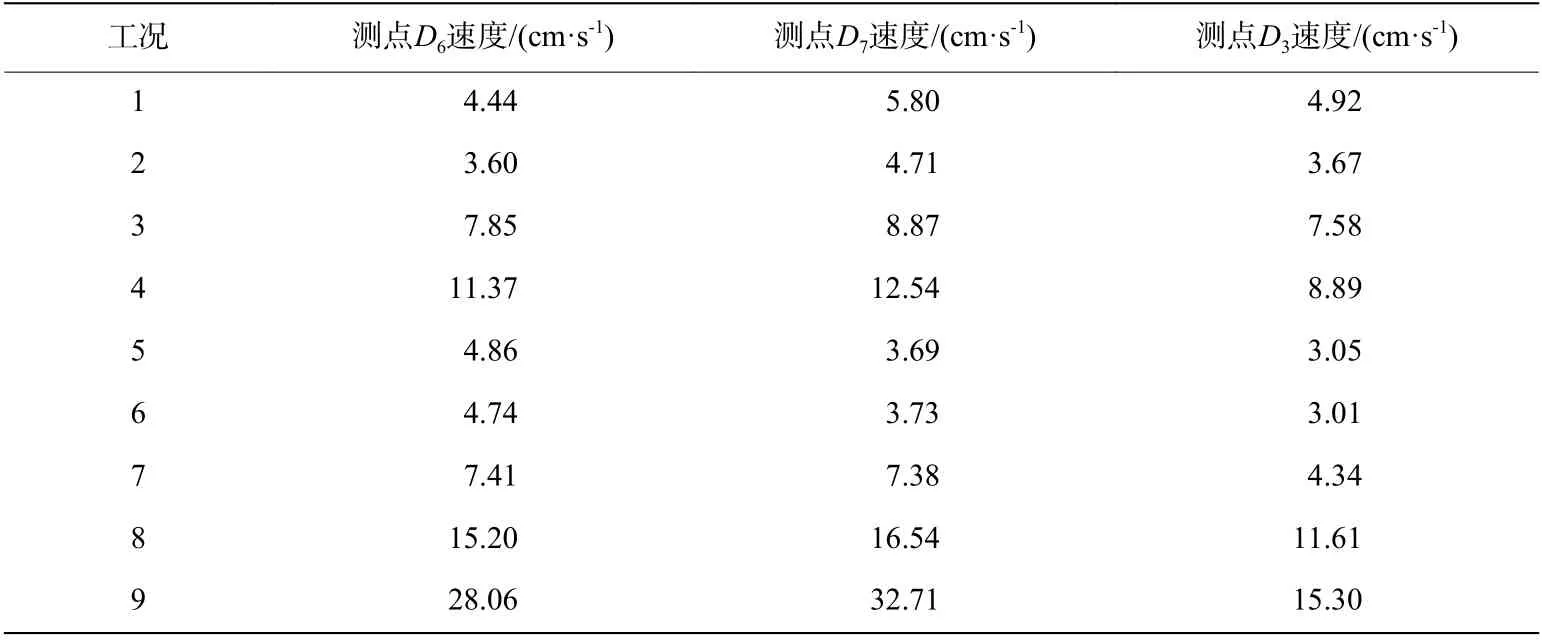

根據前文所述試驗方案,得到9 種工況下爆破振動試驗數據,為研究地表振動速度衰減規律模型,將地表三個測點9 次工況下的結果列出,如表2 所示。據表2 中統計結果可以看出,管體與地表振動速度峰值vg、vp隨著藥量的增大而增大,隨著距離的增大而減小,符合爆破振動波衰減規律。

表2 地表合振動速度峰值Table 2 Resultant peak velocity at surface

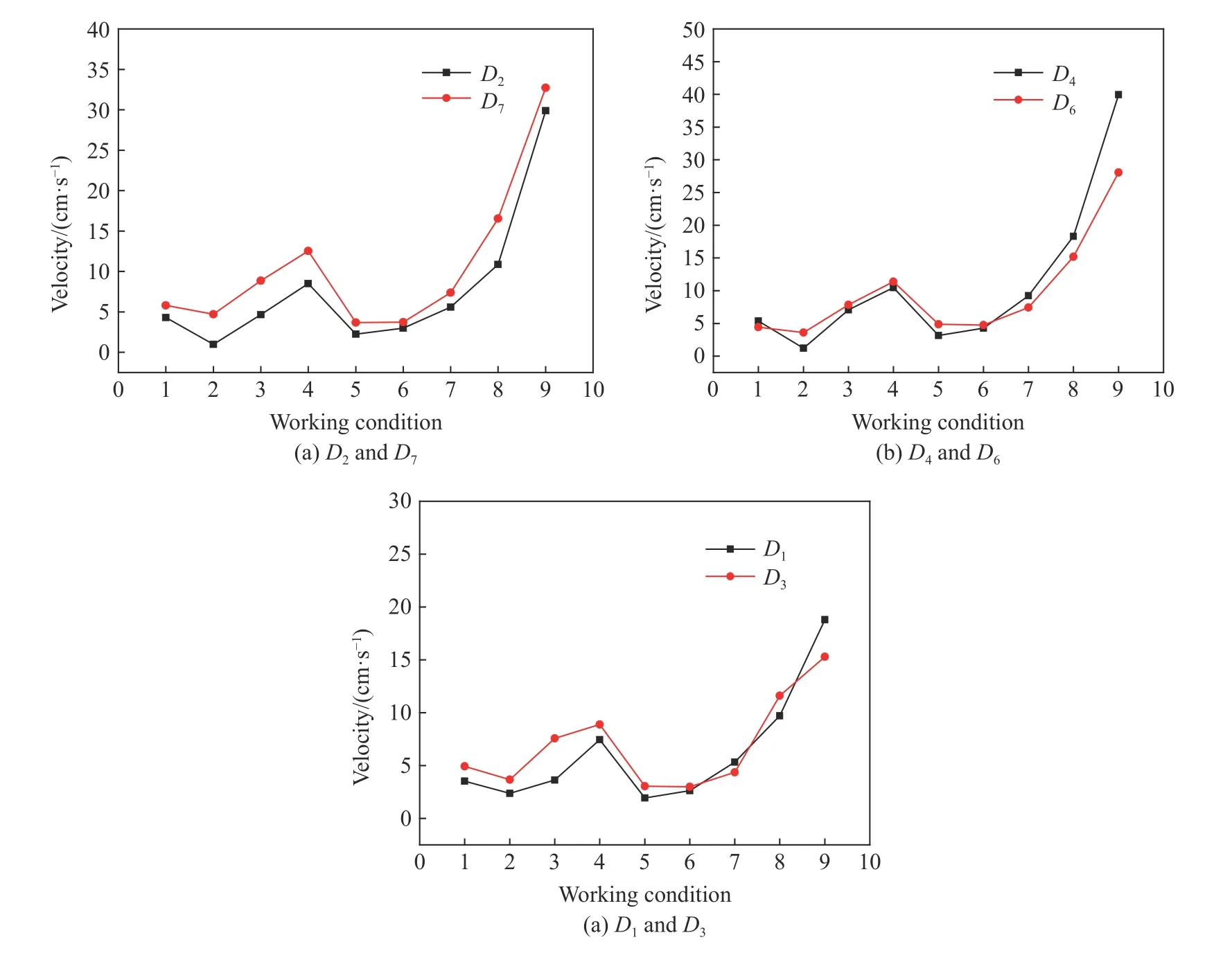

由于實際工程中管道位于地表以下,不能直接測到管道內部質點振動速度,所以選取其管道正上方地表為測點進行監測。為了直觀地觀察管道與地表振速變化規律,根據結果,本試驗管道振動監測點D1、D2、D4以及地表測點D3、D7、D6峰值合振動速度變化關系如圖6 所示。

需要說明:由于儀器原因,測點D5未測到數據,但爆破地震波具有對稱性,由于測點D4與爆源組成的平面與管道軸線垂直,因此測點D5處峰值振速與D2基本一致。

由圖6 可知,同一工況條件下,地表振速一般大于管道內部振速,管道及其正上方地表測點振速隨著爆心距離的減小而不斷增大。當爆源距離管道5 m、炸藥量9.6 kg 時,爆破地震波能量達到最大,各監測點的振動速度達到最大值。

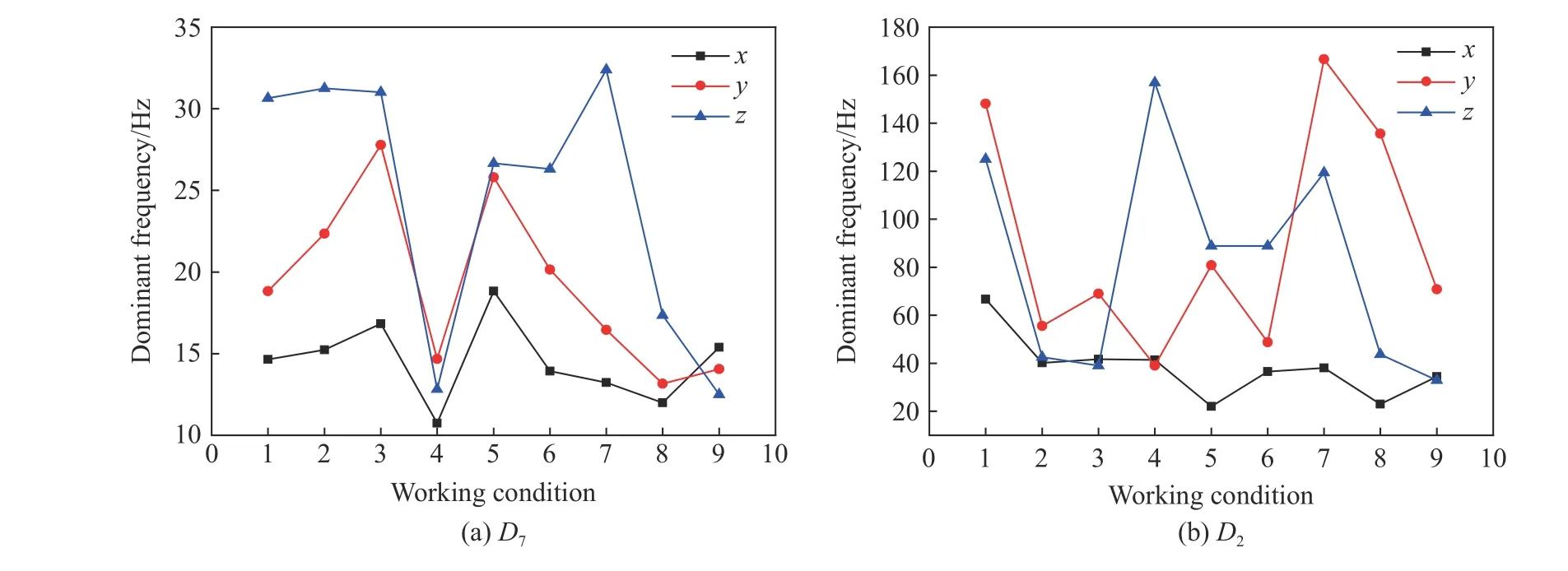

為進一步了解本爆破試驗中地震波的傳播特性,全面地分析試驗管道本身的動態響應特征,現根據現場監測的振動數據,將D2、D7兩個截面上9 種不同工況下x、y、z 方向的主頻率進行統計,如圖7 所示。其中,根據統計結果,x 方向主頻更低,z 方向更大。結合兩個測點的整體比較,管道內部質點主頻明顯大于上方地表。根據主頻統計結果,試驗測得的主頻最小值為10.738 Hz,最大值為166.67 Hz。試驗所測主頻多集中在10~50 Hz 之間,爆破地震波頻率多在高頻段,而管道固有頻率低于10 Hz,因此爆破地震波使管道結構產生共振幾率較小,管道此時是處于安全狀態的。

圖6 測點峰值振速Fig.6 Peak particle velocities

圖7 主頻率分布Fig.7 Dominant frequency distribution

2.2 動應變測試結果

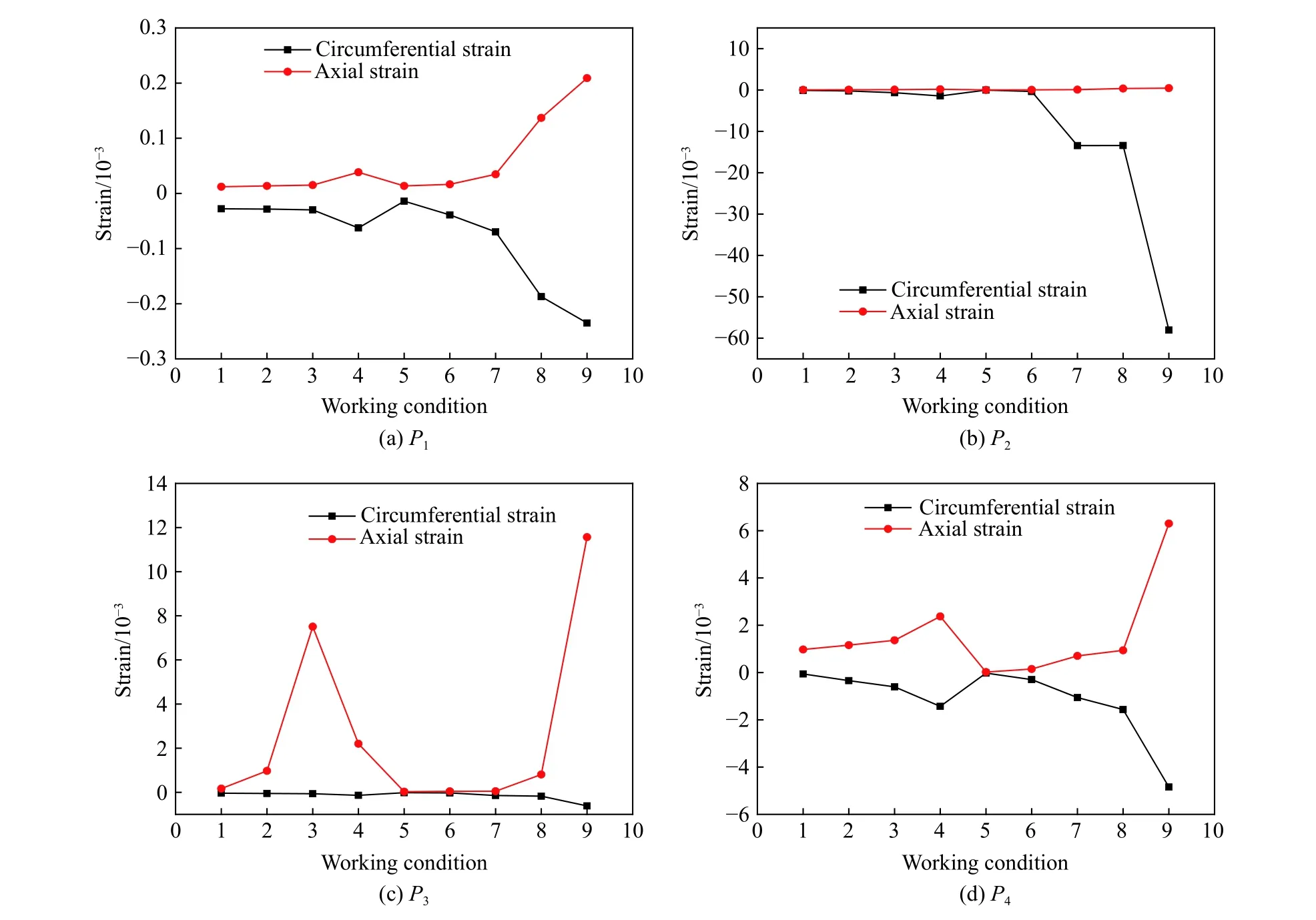

由于爆破試驗過程中應變數據的測量會受到外界因素的干擾,所測得數據噪聲過大,根據測試系統所測的實驗數據,利用MATLAB 處理實驗所測動態應變數據,得到平滑的應變曲線[14]。將數據輸出,并對9 種工況爆破實驗的峰值應變數據進行分析。根據前文可知,截面A 受爆破振動作用響應最大,故將該截面作為動應變的主要研究對象。將通過去噪處理的截面A 上4 個測點的數據進行統計,得到9 種工況下的軸向與環向應變峰值數據如圖8 所示。

圖8 截面A 各測點峰值應變Fig.8 Peak strain at each measuring point of section A

根據圖中結果可知,管道危險截面上各測點的動應變峰值均呈現出隨爆心距的減小、炸藥量的增加而增大的規律。且在工況9 時,該管道各監測點的應變數據達到最大值,與振動速度測試結果一致。由圖可知,管道迎爆側軸向峰值應變以拉應變為主,環向峰值應變以壓應變為主;背爆側軸向峰值應變以拉應變為主,軸向拉應變最大值出現在背爆側P3處,為1.16×10?4。管道迎爆側環向壓應變最大值出現在迎爆側P2處,為5.8×10?2,為HDPE 管道最危險點。結合本試驗研究HDPE 波紋管道的相關物理力學性質,其抗拉強度大于抗壓強度,參考HDPE 波紋管道破壞特征可知,在爆破地震載荷下作用,本試驗管道更易受到環向壓應力過大而受到破壞[19-20]。

3 管道峰值應變函數表達

3.1 管道與地表峰值合振速的擬合分析

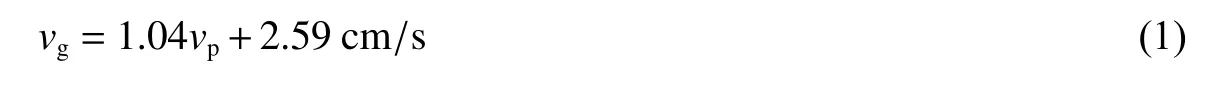

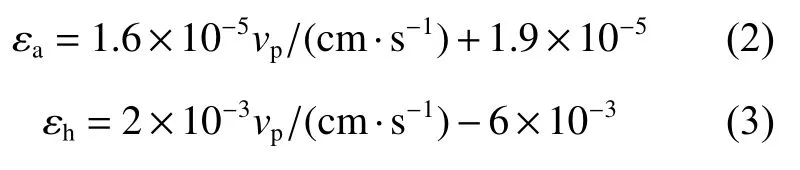

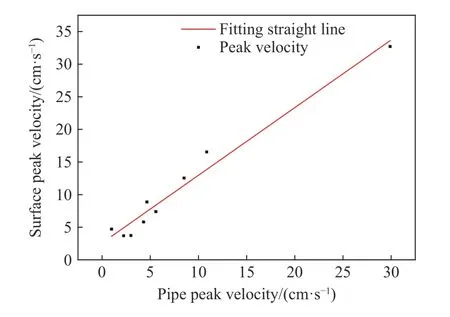

為找到爆破振動條件下,管道與其正上方地表合振速的關系,將同一截面上管道和地表峰值合振速進行線性擬合,結果如圖9 所示。可以看出,管道與地表相應測點的峰值合振速有較高的線性相關性,擬合度為0.96,線性關系式為

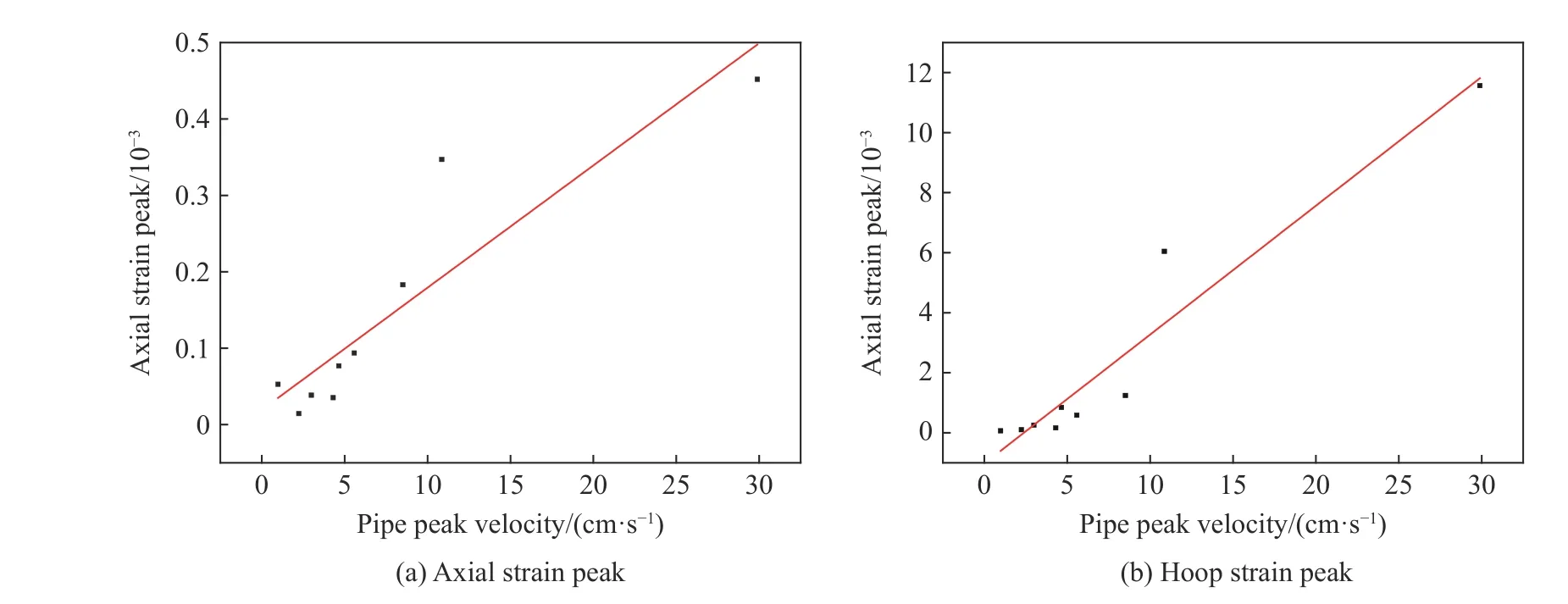

3.2 管道合振速峰值與動應變函數關系

為表示管道峰值合振速與環向動應變、軸向動應變的函數關系,將前文所述危險截面A 迎爆側測點2 的軸向應變峰值與環向應變峰值分別與管道合振速峰值進行擬合,結果如圖10所示。根據圖中擬合的直線可知,管道很振速峰值與峰值應變具有明顯的線性相關關系,擬合關系式為:

式中:εa為軸向應變峰值,εh為環向應變峰值。

圖9 管道與地表振速擬合直線Fig.9 Pipeline and surface vibration fit curve

圖10 管道振速與軸向、環向應變擬合直線Fig.10 Straight line fitting of pipe vibration velocity with axial and circumferential strain

4 埋地HDPE 波紋管受震害影響安全評估

本次試驗所采用的管道為給水HDPE 波紋管,根據前文所述試驗結果,環向動應變要遠大于軸向動應變,管道更易在環向發生破壞。而最大環向允許應變可根據文獻[21]中的條目4.4.6 來確定,即聚乙烯管道在組合作用下,最大豎向變形的計算應滿足:

式中:ωd,max為聚乙烯管道在組合作用下最大豎向變形,D0為管道計算直徑。則環向最大允許壓縮與拉伸應變均為5%。

與其他材質管道相比,HDPE 管道容許應變更大,但根據前文所提到管道強度極限僅為σu=31.6 MPa,即當管道達到允許應變時應力已經超出強度極限,故單用應變來判斷管道安全狀態是不合理的。

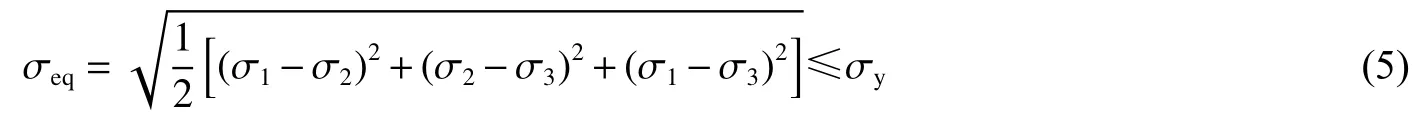

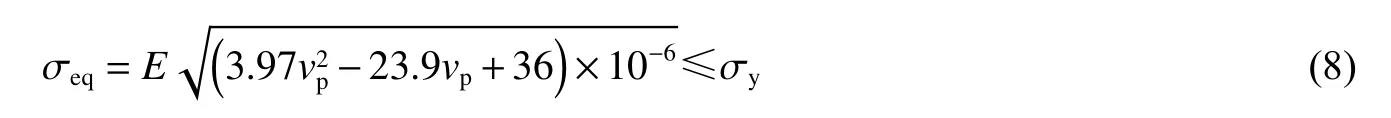

考慮到HDPE 管道的破壞形式以屈服失效為主,采用Von Mises 屈服準則判別HDPE 管的失效行為。根據Mises 屈服準則,Mises 等效應力σeq應不超過屈服應力σy,即[22]:

式中:σeq為Mises 等效應力,σ1為第一主應力,σ2為第二主應力,σ3第三主應力,σy為屈服應力。

HDPE 管材的屈服應力和應變率的關系滿足Eyring 方程[23],即屈服應力與對數應變率滿足:

根據前文提到的危險截面A 迎爆側測點2 處各工況條件下的環向應變與軸向應變進行一次微分,得到應變率最大值為0.21 s?1,代入式(6)得到屈服應力σy=28.25 MPa。

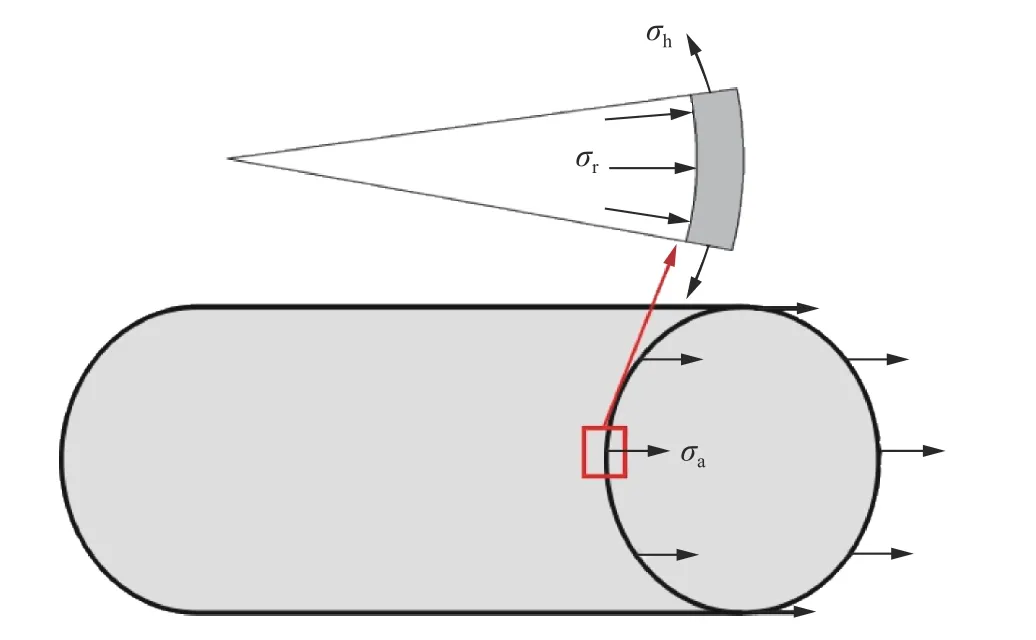

根據材料力學定義,壁厚與外徑之比小于1∶20 為薄壁圓筒,該管道壁厚與外徑之比為1∶88,因此該管道所處應力狀態可以視為薄壁圓筒問題來處理,且管道無壓力,則管道上的3 個主應力中,徑向應力σr很小可忽略不計,另外兩個主應力分別為環向應力σh、軸向應力σa。根據前文所述試驗測試結果,管道環向應力普遍大于軸向應力,則第一主應力應為環向應力σh、第二主應力為軸向應力σa,第三主應力為徑向應力σr。其中各應力示意如圖11 所示。

圖11 管道應力方向示意圖Fig.11 Schematic diagram of pipeline stress direction

因為在試驗過程中,管道未發生塑性變形,故可認為管道看處于彈性變形階段,由胡克定律,得到主應力方程:

將式(2)~(3)代入式(7),再將所得主應力結果代入式(5),得到管道振動速度與屈服應力的表達式:

將σy=28.25 MPa 代入解得vp=20 cm/s。

考慮因為現場實際爆破工程施工時,管道位于地表以下,無法直接進行監測,根據前文提到管道振速vp與地表振速vg具有線性相關關系,由式(1)得到vg=23.39 cm/s。

需要說明的是:(1) 計算假設土壤為線彈性均質,且爆破地震波作用時管土無相對滑動,管材為非線性黏彈性且滿足各向同性;(2) 本計算結果未考慮埋置土層的深度、含水率等因素的影響;(3) 計算對象為直埋管道管身處,未考慮接口、彎道等,因為按照規范要求,接口、彎道等薄弱環節通過法蘭、套筒、熱熔等處理方式,使其強度要大于管身部分,故以管身作為研究主體計算其控制振速是合理的;(4) 區別于其他材質的管道,HDPE 波紋管由于其良好的性能,計算所得控制振速要大于鋼管、球墨鑄鐵管、混凝土管道的控制振速。

參考日本供水協會(Japan Water Work Association)1996 年2 月關于1995 年1 月17 日在阪神發生的里氏7.2 級大地震(按照1999 年國家地震局所修訂的中國地震烈度表,里氏7.2 級地震、峰值速度約為1 m/s)的報告可知,阪神大地震中供水管道的破壞及其評估在3 個受災城市(神戶、西宮、Ashiya)中,PE 管道相較與其他材質的管道來說破壞率最低,為0%[24]。綜合上述案例表明,實際工程中HDPE 管抗震性能較好,本試驗研究結果表明HDPE 管道安全控制振動速度基本可靠。

5 結 論

通過現場全尺度試驗,結合理論分析,研究了爆破地震荷載對HDPE 波紋管的影響,主要結論如下:

(1)測點振速隨炸藥量增加、爆心距減少而增大,且大部分測點管道內部振速小于地表振速,且管道內部測點振動頻率大于上方地表振動頻率,爆破振動主頻率主要集中在10~50 Hz,但低于自然地震頻率和管道固有頻率;

(2)管道截面峰值應變背爆側軸向峰值應變以拉應變為主,迎爆側環向峰值應變以壓應變為主。

(3)通過數據擬合,管道與地表相應測點的峰值合振速有較高的線性相關性,且管道同截面軸向應變峰值、環向應變峰值分別與管道合振速峰值線性相關;

(4)基于試驗結果及相關規范,對埋地HDPE 波紋管進行受震害影響安全評估,計算得其爆破振動控制速度應為20 cm/s,地表控制速度為23.39 cm/s,對受爆破影響埋地HDPE 波紋管線的抗震能力分析和安全防護提供了重要參考依據。

感謝武漢爆破有限公司謝先啟院士及其團隊相關領導姚穎康、劉昌邦、黃小武、錢坤、王威、岳端陽等對本實驗給予的大力支持。