基于聲發射的棒料磨損監測教學實驗平臺開發

張立軍,張德瀟,韓 琳,李增輝,張軍偉,金永山,王旱祥,姜 浩,劉延鑫,張 辛

(中國石油大學(華東)機電工程學院,山東 青島 266580)

精密成型技術是指零件成型后,僅需少量加工或不再加工,就可以用作機械構件的成型技術。它建立在新材料、新能源、信息技術等多學科高新技術成果的基礎上,通過改造傳統的毛坯成型技術,使之由粗糙成形變為優質、高效、輕量化、高精度、低成本、無公害的成形[1]。該技術在機械專業開設的“現代制造技術”“機械加工概論”和“切削原理及刀具”等課程中均有涉及。這些課程對加深學生理解精密成型技術、開闊學生眼界以及掌握現代制造技術有重要意義。為此本文將精密成型技術和聲發射技術結合起來,開發了基于聲發射的棒料磨損監測教學實驗平臺。

該實驗平臺主要采用聲發射技術實時監測低應力下料過程中棒料表面的磨損狀況,通過對下料過程中的聲發射信號進行采集,得到幅度、能量、有效值(RMS)、平均信號電平(ASL)等聲發射參數,從而確定最佳磨損效果,使得下料過程的磨損狀態更加直觀。

1 低應力下料簡介

目前生產中的下料方法主要有帶鋸鋸斷、車刀車斷、砂輪截斷等[2-3]。實踐證明,這些傳統的下料方法不同程度地存在著材料浪費多、能量消耗大、刀具壽命短等不足。為了更好地滿足棒管材精密下料要求,一種基于斷裂設計的高效低應力下料應運而生[4-5]。低應力下料是將裂紋技術應用于下料過程,首先是人為地在棒材表面上預制一條環向近似裂紋,隨后對帶有環向裂紋的棒材一端施加一定外力,最終使棒材以低應力脆斷形式分離[5]。然而,下料中發現無潤滑油工況及基礎油工況下下料模具中圓形錘頭與棒料磨損嚴重,使得棒料接觸面出現環形磨損現象。同時劇烈的摩擦磨損還會導致溫度過高,進一步影響棒料表面質量。因此改善下料過程中圓形錘頭-棒料摩擦副的潤滑效果十分重要。許多學者針對摩擦磨損過程進行了大量研究。沃恒洲等[6-7]研究了MoS2作為添加劑的減摩抗磨功效,提出MoS2能夠有效改善潤滑效果。許琳[8]研究了聲發射與摩擦磨損的關系,提出了聲發射能有效表示摩擦狀態。聲發射是物體或材料內局部能量源迅速釋放而產生瞬態彈性波的一種現象,其優點在于測得的信號來源于試件本身,是一種動態的無損檢測技術[9]。邴龍雨[10]指出聲發射技術通過分析處理信號,能夠實時監控往復式摩擦磨損過程中的摩擦副變形磨損狀況。為此本文通過將聲發射技術與成型技術相結合。搭建了基于聲發射的棒料磨損監測教學實驗平臺,通過聲發射技術對圓形錘頭-棒料摩擦副摩擦過程進行監測,實時掌握二者間的磨損狀況,并且對聲發射信號參數進行單一變量分析,定量確定出最佳MoS2添加劑含量,在此基礎上探尋最佳磨損狀態,展現出良好的實驗效果。

2 低應力下料及聲發射檢測機理

2.1 低應力下料機理

基于液壓補償的低應力下料機(見圖1(a))充分利用應力集中效應、液壓補償技術和離心作用對棒管料進行精密下料,主要由變頻電機、液壓傳動系統、雙滑塊機構、下料模具、可移動夾持機構和機架等六部分組成。在下料過程中,將開有V 型槽的棒料一端放入下料模具中的圓形錘頭內,另一端則使用夾具進行固定。隨后三相交流電機通過主軸帶動圓形錘頭高速旋轉,由于圓形錘頭轉速較高,其較小的質量和旋轉半徑產生一種較大的離心力,使得滑塊在離心力作用下進行偏心滑動。同時液壓系統對液壓缸供油,使得圓形軸頭滑塊部分在徑向槽內滑動,從而對離心力進行補償。在離心力和液壓補償力的共同作用下,棒料V 型槽尖端萌生裂紋。依據現有斷裂理論知識,V型槽尖端裂紋萌生后,會迅速沿著徑面進行擴展,最終完全斷裂,實現下料[11]。在下料過程中,下料模具部分由于與棒料接觸,是下料機中主要磨損部件,很大程度上決定了下料機的使用壽命和棒料質量。如圖1(b)所示。下料模具部分主要包括軸頭、滑塊和圓形錘頭等。下料過程中棒料與圓形錘頭直接接觸,如圖1(c)所示。因此二者之間的摩擦性能直接影響著棒料的表面質量以及圓形錘頭的使用壽命。為直觀展現不同轉速時圓形錘頭-棒料摩擦副的磨損和潤滑狀態,本文在基于聲發射的棒料磨損監測教學實驗平臺上通過改變下料過程中圓形錘頭轉速的大小與施加在圓形錘頭-棒料摩擦副中的潤滑油中MoS2添加劑質量分數,采用聲發射技術實時監測對摩表面的磨損狀態,對聲發射信號特征參數如RMS、ASL、幅度等進行分析,以定量確定在不同轉速下最佳納米MoS2添加劑質量分數。

圖1 低應力下料機的工作原理圖

2.2 聲發射檢測機理

2.2.1 聲發射技術基本原理

機械零件或材料受力時,在其微觀結構上將產生位錯、滑移、變形等情況,并在這些部位積蓄一定的能量,當這些位錯、滑移、變形發展到一定程度時,零件或材料將發生損傷,此時以彈性波的形式釋放出積蓄的能量,從而產生聲發射現象[12]。大多數材料變形和斷裂時都有聲發射發生,如果釋放的應變能足夠大,就產生可以聽見的聲音。但許多材料的聲發射信號強度很弱,人耳不能直接聽見,需要借助靈敏的電子儀器或設備才能檢測出來。用儀器探測、記錄、分析聲發射信號并利用聲發射信號來推斷聲發射源的技術稱為聲發射技術[13]。圖2 為常見聲發射系統的原理圖,其工作過程首先是傳感器將采集到的機械振動信號轉換成系統可識別的電信號,隨后經前置放大器放大、濾波器濾波以及主放大器放大后,將此電信號傳入計算機進行數據處理及分析。

圖2 聲發射系統原理圖

2.2.2 聲發射表征摩擦磨損機理

為深入探索摩擦過程中能量釋放與聲發射信號之間的對應關系,從能量角度表征摩擦磨損機理,一些學者通過實驗和理論分析給出了一些聲發射源模型,比如晶體位錯聲發射模型、裂紋形成聲發射模型等。Puliyakoye 等[14]、Fan 等[15]在GreenWood-Williamson接觸模型基礎上結合Hertzian 接觸理論建立了滑動過程中接觸面間微凸體彈性變形與聲發射信號之間的關系。該理論認為當粗糙度分別為Rq1和Rq2的兩平面處于摩擦狀態時,其磨損狀態與理想的剛性光滑表面和表面粗糙度均方根值為Rq=的平面磨損狀態相一致。通過模型簡化,將粗糙峰幾何形狀定義為球形,并假定球形粗糙峰半徑為R1,并且接觸情況可視為隨機分布的高低不平的球體。因此該模型表面輪廓高度Z 服從高斯分布,接觸的概率密度函數為f(z),可以得到兩表面接觸的概率為:

式中,z為球形粗糙峰的表面輪廓高度,mm;d為剛性表面到參考系平面的距離,mm。

假設接觸面積為A,接觸面單元面積的峰點數為m,每個峰點所承受的載荷為w,可以得到所有接觸的峰點所儲存的彈性能為:

假設Ke為接觸峰的彈性能轉換為聲發射AE 信號的比率,Ks為聲發射測量系統中傳感器對聲發射信號的轉換率,通過計算接觸峰的平均脫離時間、彈性能的釋放率并與聲發射參數相結合得到聲發射信號特征參數Vrms為:

式中,N為兩摩擦副接觸面積之間接觸峰點的總數;v為對摩表面滑動速度,mm/s。

由式(3)可知:在兩接觸面處于摩擦狀態時,聲發射信號特征參數RMS 的數值主要與接觸面載荷、接觸面的相對滑動速度以及接觸面粗糙程度有關。因此在載荷和轉速不變的情況下,聲發射信號參數RMS能夠有效地表征接觸表面的摩擦磨損劇烈程度,因此使用聲發射參數可以衡量接觸面的摩擦磨損狀態。

3 基于聲發射的棒料磨損監測教學實驗平臺

3.1 實驗平臺組成

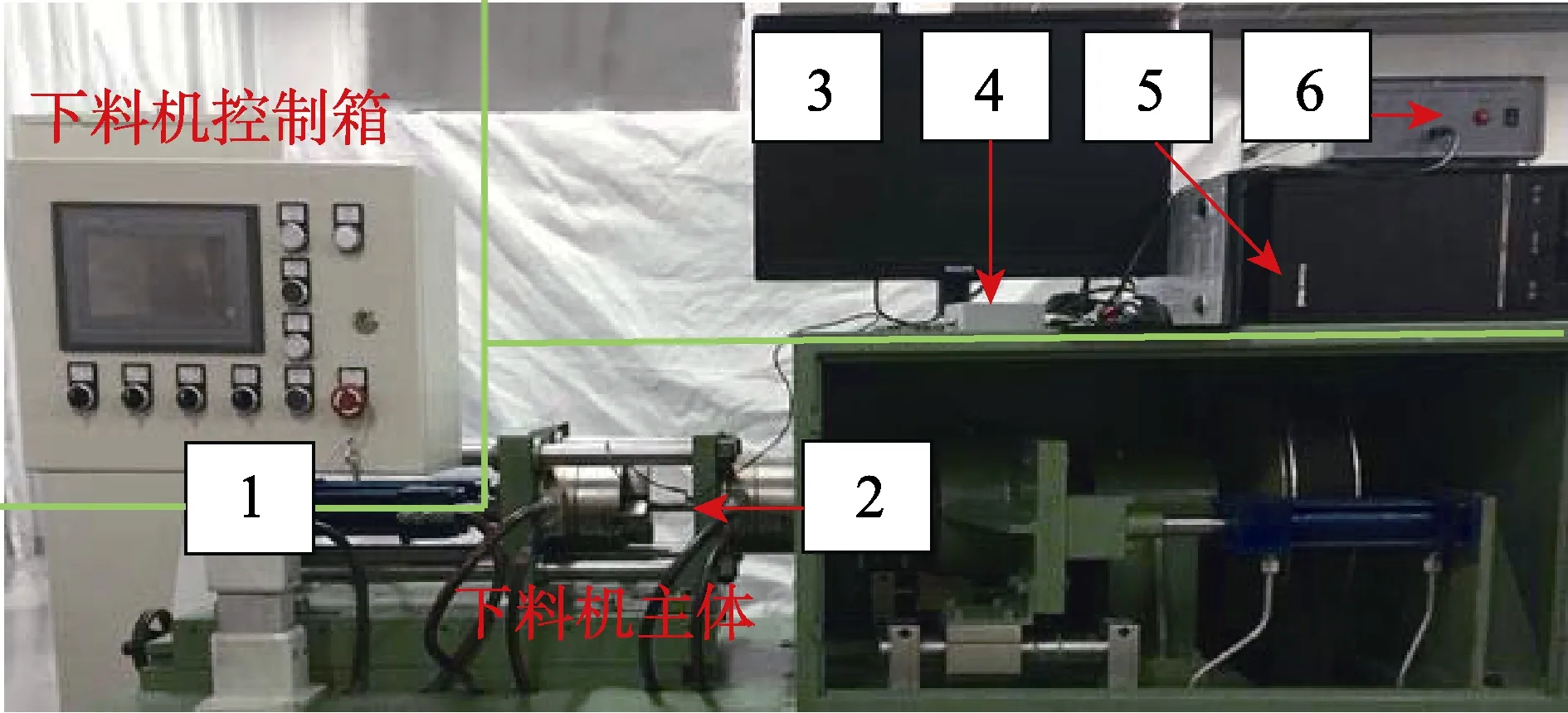

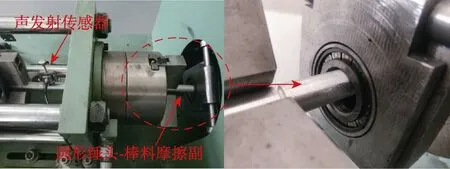

本文開發的基于聲發射的棒料磨損監測教學實驗平臺見圖3。該平臺主要包括低應力下料裝置、聲發射傳感器、顯示器、增益可調節放大器、聲發射主機、全信息聲發射信號分析儀。低應力下料裝置包括下料機控制箱和下料機主體。聲發射傳感器及圓形錘頭-棒料摩擦副工作位置如圖4 所示。聲發射傳感器布置在V 型槽切口附近,采用凡士林作為耦合劑,并采用固定裝置將聲發射傳感器固定在棒料上,輸出端連接增益大小為40 dB 的增益可調節放大器,將機械振動轉化為可識別的電信號,最終通過全信息聲發射信號分析儀將聲發射信號轉化為數據并導入聲發射主機,進行聲發射參數的處理。本文使用0.000 1g 感量的FA1004 電子天平對下料過程中圓形錘頭-棒料摩擦副的磨損量進行稱量,通過磨損量進一步驗證最佳MoS2添加量的減摩抗磨效果。

圖3 基于聲發射的棒料磨損監測教學實驗平臺

圖4 聲發射傳感器及圓形錘頭-棒料摩擦副工作位置

3.2 實驗參數及過程

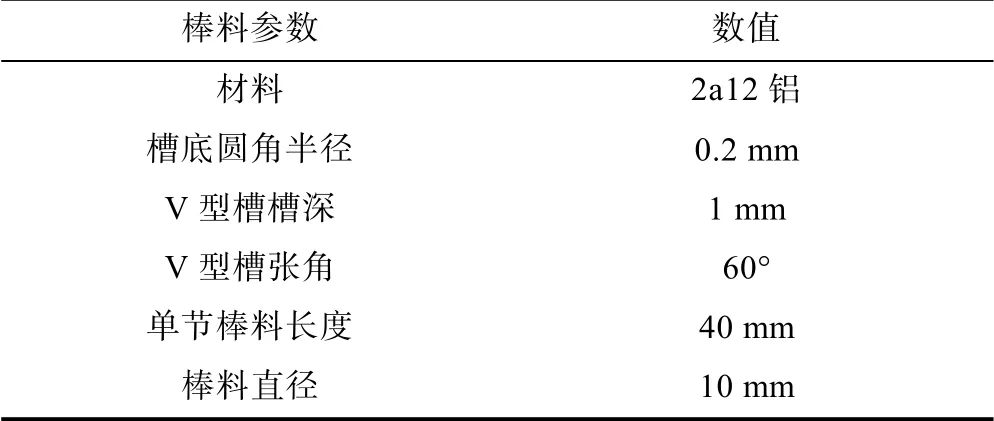

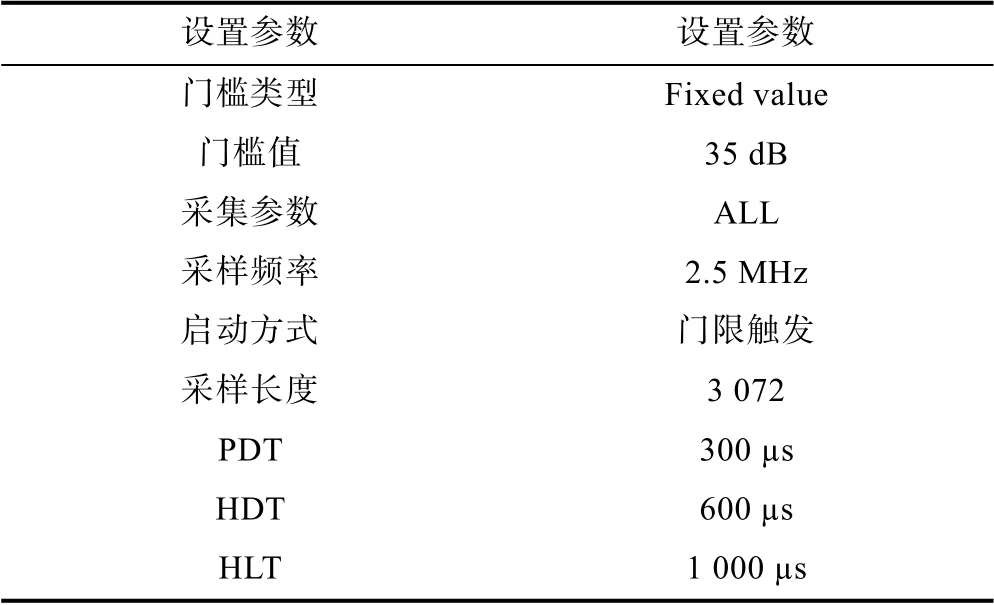

本實驗平臺采用的棒料參數見表1。實驗所用的基礎油為 60N,選用上海潤立得公司生產的納米MoS2,并且潤滑油中MoS2添加劑的質量分數分別設定為0%、0.2%、0.3%、0.4%、0.5%、0.6%,將納米級的MoS2按照一定配比與基礎油混合并放在超聲波振蕩儀中振蕩30 min 使其分散均勻。由于下料機主軸轉速范圍較寬,為500~1 800 r/min,為保證實驗安全,選用中低轉速進行實驗,將下料機主軸轉速分別設定為500、800、1 100 r/min,并且載荷固定,每組下料實驗圓形錘頭-棒料摩擦副摩擦時間為15~20 s。為保證監測系統所檢測到的聲發射信號主要為摩擦磨損信號,需要對聲發射參數進行合理設置,聲發射參數見表 2。由于棒料材料為 2a12 鋁,圓形錘頭材料為GCr15,因此聲發射門檻值設為35 dB。考慮到電機及變頻器等產生的電磁干擾,實驗過程中采用導線將實驗臺與全信息聲發射信號分析儀相連接并接地,以達到消除一部分噪聲干擾的目的。

表1 棒料參數

表2 聲發射主要參數

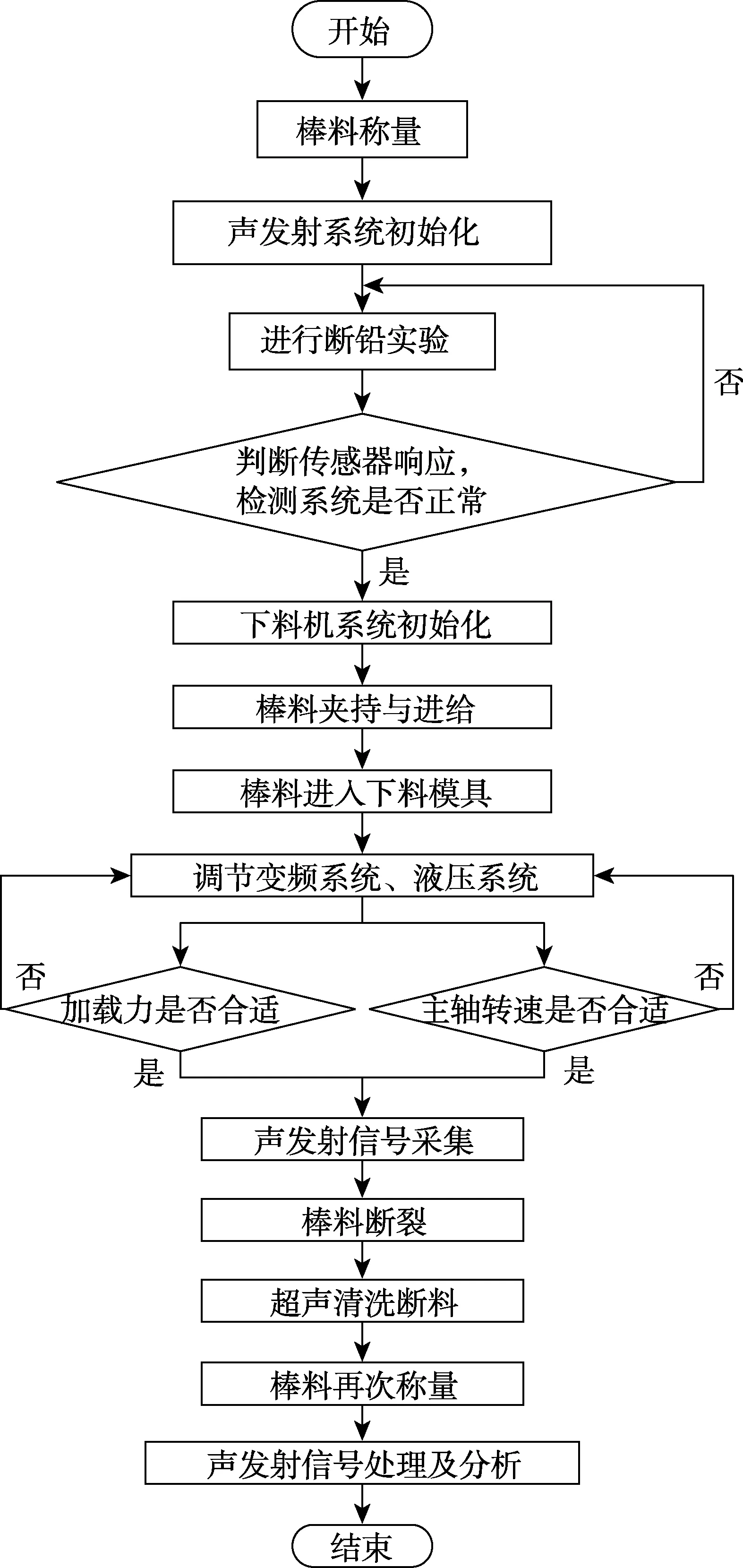

本實驗平臺的工作流程如圖5 所示。首先對棒料進行稱量,得到棒料總質量,打開聲發射儀及軟件并進行初始化。隨后進行斷鉛實驗,通過產生一個類階躍函數形式的信號檢測聲發射系統工作是否正常。待系統正常后對下料機進行初始化,首先通過液壓三爪卡盤對棒料進行夾持,并通過液壓系統推動棒料進入下料模具;其次通過調節變頻系統以及液壓系統得到合適加載力及實驗要求轉速,然后進行低應力下料。與此同時進行聲發射信號采集直至棒料斷裂。待棒料斷裂后將斷料放入丙酮超聲清洗試驗儀進行清洗,對斷料和剩料進行稱量并對聲發射信號進行處理,完成實驗數據的整理工作。

圖5 基于聲發射的棒料磨損監測教學實驗平臺工作流程

4 實驗數據處理及分析

4.1 聲發射參數確定最佳納米添加劑含量

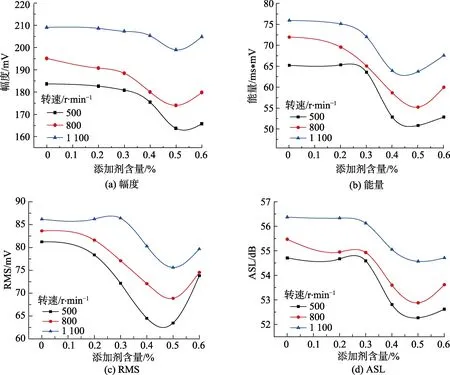

通過對實驗平臺采集到的聲發射數據進行整理及分析,結果見圖6。由圖6 可知,聲發射特征參數RMS、ASL、幅度和能量均隨著轉速的增加而增加,這是由于隨著轉速增加,雖然形成的潤滑油膜使得微凸體接觸的概率降低,但是單位時間內摩擦副摩擦行程變長,因此在單位時間內微凸體的接觸數量并沒有減少。并且由于轉速的增加使得每個微凸體在接觸時釋放能量更大。二者綜合作用下使得聲發射信號在時域內增強,因此聲發射信號會隨著轉速的增加而增加。

由圖6 還可知,當圓形錘頭的轉速不變時,RMS、ASL、幅度和能量這些聲發射特征參數隨著MoS2添加劑質量分數的升高呈現先減小后增大趨勢,并且質量分數在0.5%時聲發射參數處于最低處。根據Fan 等[15]提出的微凸體彈性變形理論可知,聲發射參數的大小與工件表面的磨損狀態相關。當轉速與載荷一定時,聲發射參數的數值變化僅由摩擦副表面的接觸特性有關,即對摩表面在單一時間內發生剪切的微凸體的數目越多,聲發射信號強度就會越強,RMS 等參數就會越大,而接觸點發生剪切作用的數量直接表征對摩表面的磨損狀況。當RMS 等參數數值處于相對低點時,此時磨損量較少,潤滑效果最佳。因此在不同轉速下,當MoS2添加劑的質量分數為0.5%時,其潤滑效果最佳。

圖6 不同轉速下MoS2 添加劑質量分數與聲發射信號特征參數的關系

4.2 最佳納米添加劑含量與棒料磨損量之間關系

本文通過使用0.000 1 g 感量的FA1004 電子天平對下料過程中圓形錘頭-棒料摩擦副的磨損量進行稱量,首先在下料前先對棒料進行清理,隨后使用FA1004 電子天平稱量棒料的總質量。在低應力下料結束后,將斷料放入丙酮超聲清洗試驗儀進行清洗,隨后對斷料和剩料進行稱量,下料前總質量與下料后總質量之差即為下料過程棒料的磨損量。隨后將磨損量與下料總時長相除,得到每秒不同轉速、不同添加劑含量下的棒料磨損量。實驗結果如圖7 所示,發現在相同轉速下隨著添加劑質量分數的增加,磨損量呈現先減少后增加的趨勢,并且當MoS2添加劑質量分數為0.5%時磨損量最小。通過對比MoS2添加劑質量分數為0.5%的磨損量與基礎油工況的磨損量發現當圓形錘頭轉速為500、800、1 100 r/min 時磨損量分別減少18.3%、10.8%、16.3%。因此當MoS2添加劑質量分數為0.5%時較基礎油工況磨損量可以減少10%以上,有效改善潤滑效果。根據磨損量結果可以驗證聲發射信號對圓形錘頭-棒料摩擦副摩擦磨損狀態的衡量關系,并且使用聲發射信號可以對磨損狀態進行實時監測,也能衡量同種工況下隨著磨損的深入時摩擦副的潤滑狀態。

圖7 不同轉速下MoS2 添加劑質量分數與磨損量的關系

5 結語

本文開發了基于聲發射的棒料磨損監測教學實驗平臺,通過結合聲發射技術、傳感器技術對圓形錘頭-棒料摩擦副磨損狀態進行監測,定量確定出不同轉速下MoS2添加劑質量分數為0.5%時減摩抗磨效果最好,并且磨損量較基礎油工況時可以減少10%以上,有效改善潤滑效果。該實驗平臺可以直觀地衡量出棒料的磨損狀態,展現了下料技術以及無損檢測技術在摩擦學、精密成形中的應用。學生通過實驗可以掌握低應力下料機的使用方法,提高對現代加工技術的整體認知。對棒料的磨損狀態進行實時監測,能使學生較好地熟悉聲發射技術、傳感器技術,掌握數據收集及處理方法,從不同角度學會摩擦磨損問題的衡量標準,開拓學生發現問題、解決問題方法的多樣性,增強學生發散思維的創新性。該實驗平臺豐富了學生對“現代制造技術”“摩擦學原理”“切削原理及刀具”“機電信息檢測與處理技術”等相關課程的整體認知和理解,達到了良好的實驗教學效果。