基于有限元的超高壓鋼套自緊研究

□ 李上青 □ 張春光 □ 劉光恒 □ 楊煜兵 □ 張俊峰 □ 安 磊

沈陽儀表科學研究院 沈陽 110043

1 研究背景

柱塞泵不但普及于石油、農業、冶金、電力等傳統領域,而且在清洗破拆、隧洞挖掘、航空航天等高端技術產業中也有廣泛應用[1]。柱塞泵中的超高壓鋼套與柱塞及閥組配合,形成高壓腔室,起到耐磨、耐沖擊的作用。隨著柱塞的高速往復運動,超高壓鋼套的工作壓力不斷變化,其強度性能是衡量柱塞泵的重要技術指標之一,這對超高壓鋼套的強度設計提出了較高的要求。

目前,提高超高壓鋼套強度的方法主要有增大鋼套的徑向厚度,采用性能更為優良的材料。影響鋼套強度的主要因素是腔室內脈動工作壓力引起的應力變化,若能降低這一應力幅值,就能改善鋼套的性能。

自緊增強技術在超高壓鋼套施加工作載荷之前,通過一定的手段,對內孔施加一定的壓力,使內壁產生一定量的塑性變形。鋼套自緊增強后產生的殘余應力與工作應力方向相反[2],從而達到減小應力的目的[3]。

2 解析分析

超高壓鋼套結構的剖視圖如圖1所示。考慮計算過程及計算結果收斂的難易程度,對鋼套螺紋孔、溝槽、階梯孔等特征進行簡化,等效為厚壁圓筒模型進行后續計算。

▲圖1 超高壓鋼套結構剖視圖

自緊增強技術是一種可以提高超高壓鋼套承載能力和疲勞壽命的工藝方法。施加的自緊壓力應在一定范圍內。自緊壓力過大,會提高殘余應力水平,使鋼套在施加工作載荷前提前產生裂紋而受到破壞。自緊壓力過小,則不能滿足強度要求[4]。根據彈塑性力學理論,對鋼套內孔施加自緊壓力載荷時,鋼套內部某些區域已發生塑性變形,而外部某些區域仍處于彈性變形階段。施加的自緊壓力P為:

(1)

式中:σs為鋼套材料屈服極限;r1、r2分別為鋼套的內、外半徑;ρ為彈塑性區域分界半徑。

自緊增強處理的超高壓鋼套,其塑性變形區初始邊界條件為:

(2)

式中:εz為軸向應變;εr為徑向應變;εθ為周向應變;u為位移;r為半徑。

鋼套的徑向應力σr分布為:

(3)

針對某型號柱塞泵超高壓鋼套,基于上述理論計算其彈塑性分界半徑及卸載后的殘余應力。該鋼套的工作參數見表1,表1中n為柱塞泵曲軸轉速。

表1 超高壓鋼套工作參數

將表1中的參數分別代入式(1)、式(2)、式(3),經計算得出該型號超高壓鋼套在自緊處理工況下,ρ為34.69 mm,u為40.75 μm,內表面徑向應力σrr1為-200 MPa,外表面徑向應力σrρ為-95.33 MPa,彈塑性區域分界處徑向應力σrr2為0。

3 有限元分析

3.1 有限元模型

利用經典彈塑性力學理論對超高壓鋼套進行分析,得到一種靜態計算結果,沒有考慮材料的包辛格效應,即隨動強化中屈服面大小保持不變,并沿屈服方向平移,材料壓縮時的后繼屈服極限減小量等于拉伸時屈服極限的增大量,這兩種屈服極限之間總能保持2σs的差值[5],會導致解析解與有限元解之間存在誤差。對此,提出超高壓鋼套彈塑性分析的有限元解,基于參數化語言進行建模,得到更為精確的動態條件計算結果。所建立的有限元模型將用于后續工作載荷下超高壓鋼套的疲勞壽命優化預估。

超高壓鋼套材料為304不銹鋼,切線模量為79.4 GPa。考慮鋼套材料特性,選取雙線性隨動強化材料模型,計算模型采用馮-米澤斯屈服準則,利用彈性及塑性兩個斜率來定義材料的應力應變曲線,并包含材料包辛格效應及應變硬化效應的影響[6]。當鋼套兩端處于自由狀態時,施加自緊載荷,鋼套截面應力等效為平面應力,即σz為零。此時鋼套可以使用軸對稱模型模擬,創建1/4鋼套截面實體模型進行分析。

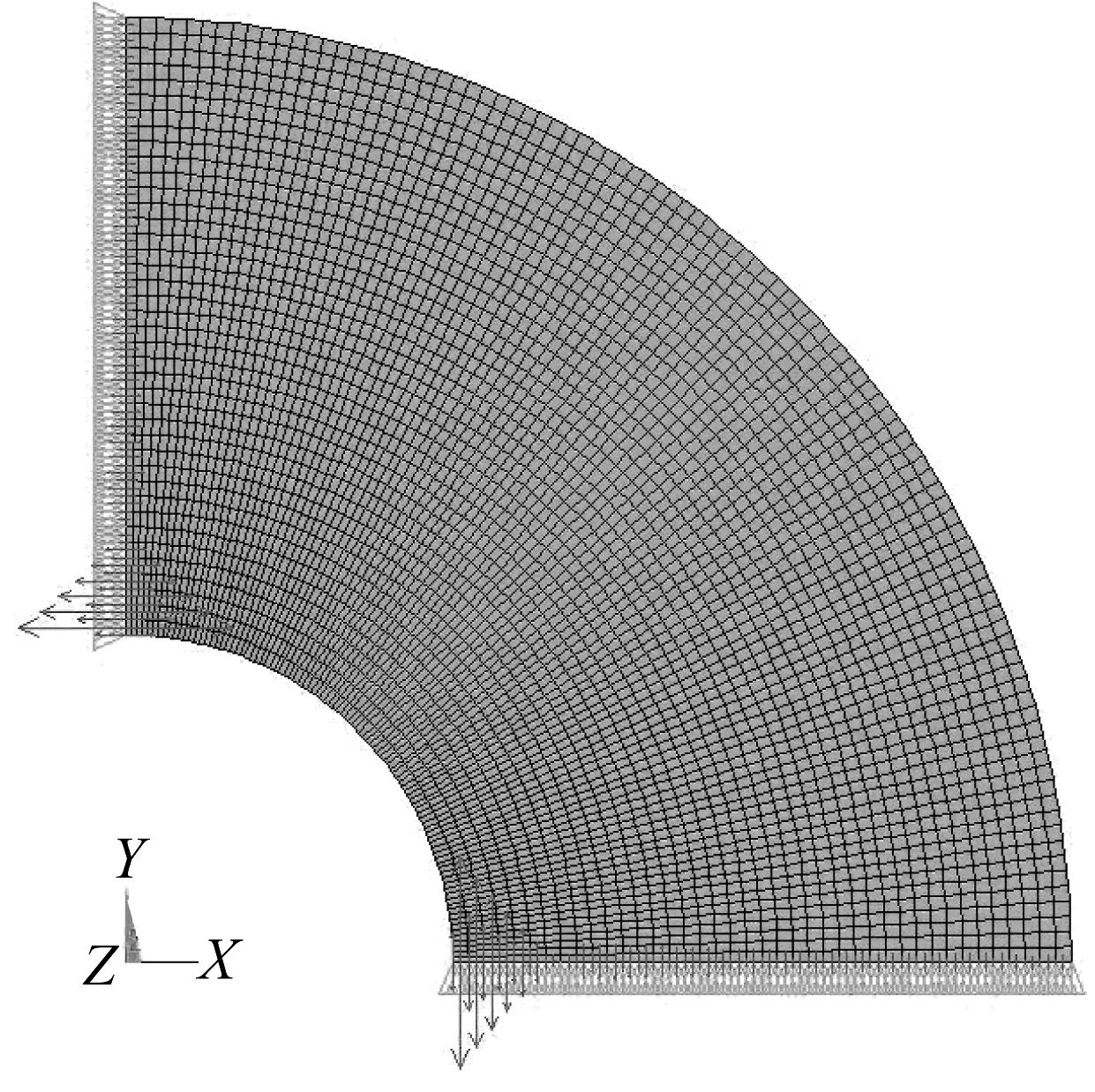

結合所研究的超高壓鋼套力學特性,為使有限元分析精度更高,選取PLANE183單元進行網格劃分。PLANE183是二維高階實體單元,可以更好地適應不規則邊界模型。PLANE183單元可作為軸對稱單元,由八個節點進行定義,每個節點有兩個自由度,具有塑性、蠕變、超彈、黏彈、黏塑、應力剛化、大變形、大應變等特性[7]。由PLANE183單元劃分的超高壓鋼套模型網格如圖2所示。

▲圖2 超高壓鋼套模型網格劃分

劃分網格之后,對超高壓鋼套模型施加自緊載荷。對兩直線邊界施加對稱邊界條件約束,對內孔施加內壓載荷,其形式為階躍載荷,隨后卸載。這一過程由載荷步命令流加以實現。

3.2 分析結果

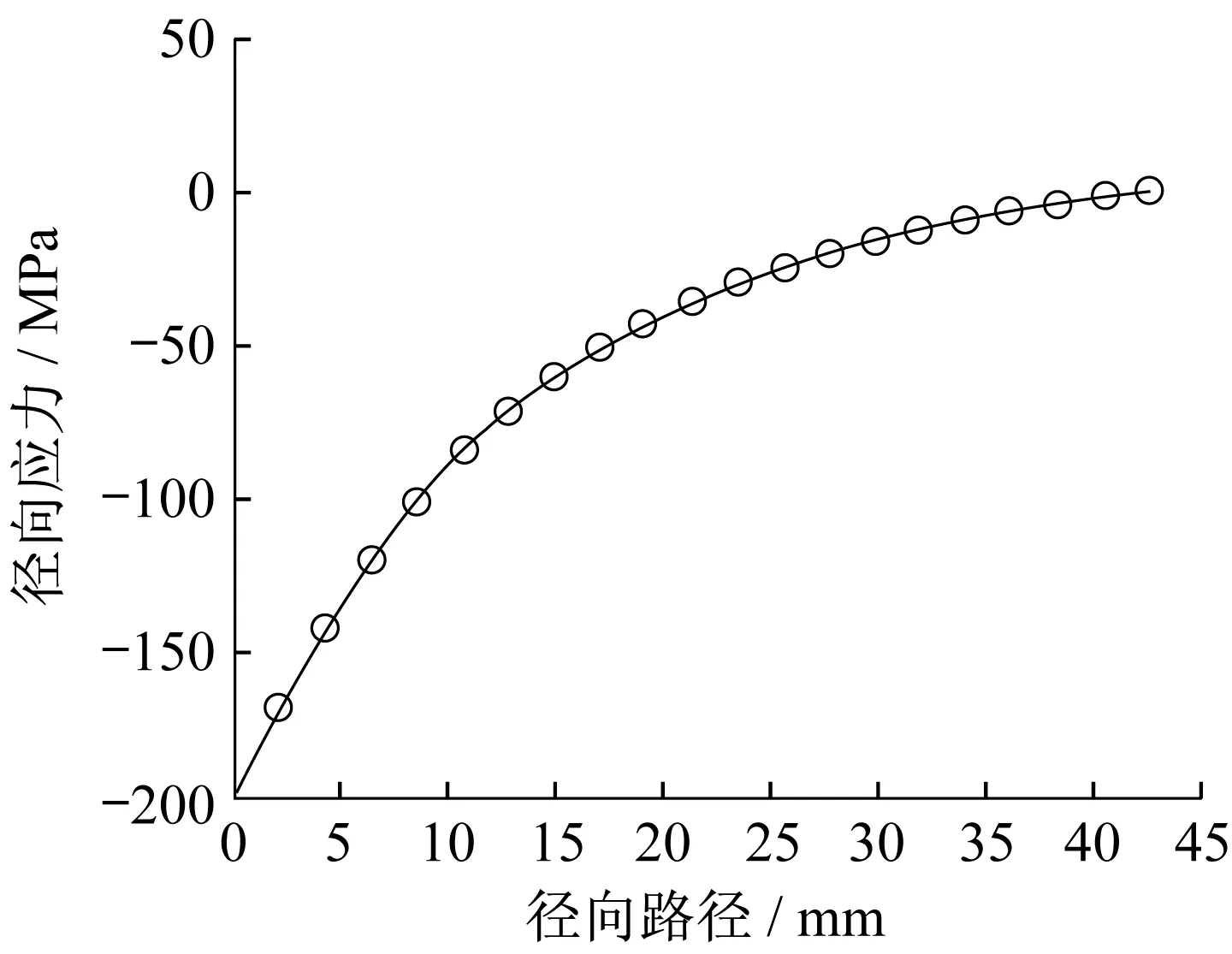

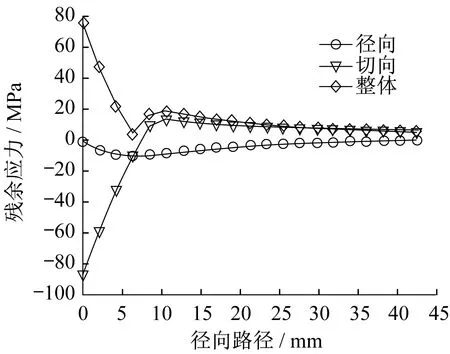

進行有限元參數化編程,得到經過自緊增強處理的超高壓鋼套徑向應力分布,如圖3所示,卸載后殘余應力分布如圖4所示。

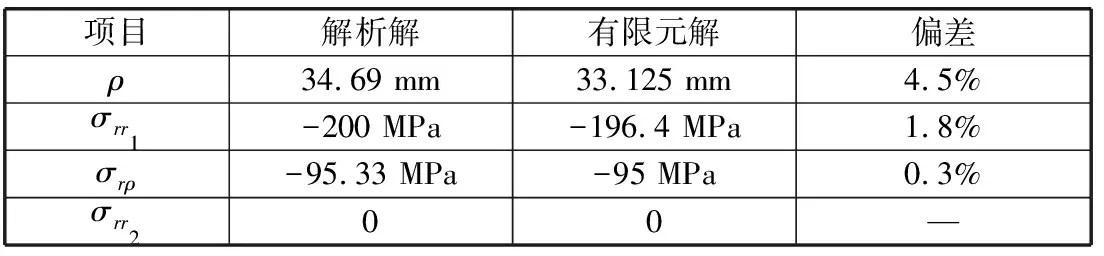

由圖4可以看出,超高壓鋼套內部距離內孔約10.625 mm處為彈塑性分界點,即彈塑性分界半徑ρ為33.125 mm。再由圖3可知,σrr1為-196.4 MPa、σrρ為-95 MPa,σrr2為零。超高壓鋼套彈塑性解析結果與有限元計算結果對比見表2。

由表2可以看出,有限元法與解析法計算得到的結果偏差很小,各項數據偏差在0.3%~4.5%之間,可以驗證所建立有限元計算模型的正確性與合理性。由圖4可知,在自緊壓力卸載后,徑向方向產生與工作載荷方向相反的殘余應力,從而可以起到降低超高壓鋼套應力水平的作用。鋼套在經過自緊加載后,在內孔處發生屈服,產生了不可恢復的塑性變形,這個變形量造成內孔直徑擴大,會影響鋼套與柱塞泵其它部件之間的配合關系。為消除這一影響,在鋼套內孔精加工的過程中,必須預留出一定的加工量以保證精密配合。通過解析法及有限元法,均可以對這一加工量進行預估。

▲圖3 超高壓鋼套徑向應力分布

▲圖4 超高壓鋼套殘余應力分布

表2 解析解與有限元解對比

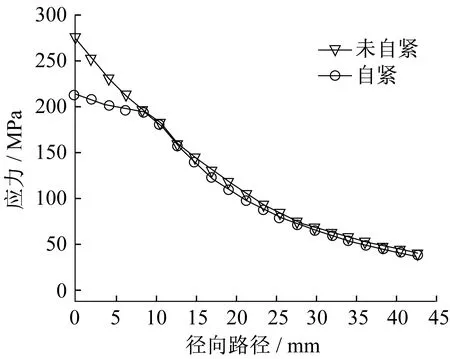

將未經過自緊增強處理及經過自緊增強處理的超高壓鋼套分別作為研究對象進行疲勞壽命計算,施加的工作內壓為170 MPa,略小于自緊壓力,兩者在工作壓力下的應力分布曲線由圖5所示。

▲圖5 工作壓力下超高壓鋼套應力分布曲線

由圖5可知,自緊增強處理后的鋼套在工作壓力下整體應力水平降低,其中塑性區下降幅度較大,彈性區下降幅度較小,原因是自緊增強處理后,塑性區殘余應力較大,彈性區殘余應力較小。未自緊增強的鋼套內孔表面已經屈服,自緊增強后的鋼套內孔表面沒有屈服,說明自緊增強處理可以使鋼套的強度提升。

4 影響因素分析

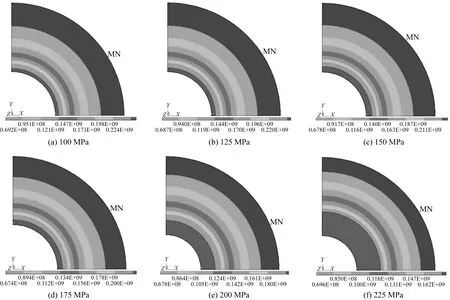

自緊增強技術提高超高壓鋼套強度性能的原理,是自緊過程中產生的殘余應力與后續的工作應力方向相反,從而起到降低應力幅值的作用。不同的自緊載荷導致應力幅值變化的程度不同,基于有限元法,分別取自緊載荷為100 MPa、125 MPa、150 MPa、175 MPa、200 MPa、225 MPa,在自緊增強過程結束后,施加170 MPa載荷工作壓力,得到應力分布,如圖6所示。

▲圖6 不同自緊載荷工況下超高壓鋼套應力分布

通過上述計算結果可知,自緊增強過程中施加的載荷越大,相同工況下的應力幅值越小,證明自緊增強技術可以提高超高壓鋼套的強度性能。

5 結束語

筆者基于彈塑性力學解析法,分析了超高壓鋼套自緊增強過程,得到了對應的自緊壓力及應力分布,并采用有限元方法進行驗證。根據超高壓鋼套材料特性,驗證了計算方法的正確性,為鋼套的設計及性能提高提供了參考。

在研究中,運用解析法與有限元法對自緊增強處理的超高壓鋼套進行彈塑性分析,分別對彈塑性分界半徑、應力、塑性區位移進行求解。兩者的各項計算結果偏差在0.3%~4.5%之間,可以驗證有限元建模的正確性與合理性。

研究了不同自緊載荷工況下的應力幅值水平,表明在一定范圍內,自緊增強過程中施加的載荷越大,相同工況下的應力幅值越小。