電控增壓器旁通閥的控制及診斷方法

翟霄雁,李 毅,路志強,孫廣迪

(中國重型汽車集團汽車研究總院,山東 濟南 250002)

隨著國Ⅵ排放要求的提高,發動機本體和后處理系統都需要采用一些新技術來降低尾氣中NOx、PM等有害氣體成分的排放。其中增壓壓力控制就是發動機本體提高燃燒效率、降低排放的重要手段。傳統增壓壓力控制采用機械式旁通閥。在高速高負荷工況下,增壓壓力超過一定值時旁通閥打開,部分廢氣經旁通閥直接進入排氣管,降低渦輪轉速,從而控制增壓壓力。采用這種方式,旁通閥只能在某些特定工況下打開,控制不夠靈活,不能滿足國Ⅵ發動機的控制要求[1],而電控增壓器旁通閥不受這些限制,可以根據不同工況下增壓壓力的需求,靈活控制旁通閥的開度[2]。

1 控制策略

1.1 概述

增壓器旁通閥總的控制策略如圖1所示。對增壓器旁通閥的控制根據各工況下的目標增壓壓力,采用前饋加反饋相結合的控制策略。開環值的設置使各工況下旁通閥開度有一個控制預值,避免僅靠閉環控制量變化過大。閉環控制功能使控制更加精確。開閉環控制功能可以根據工況實時選擇采用開環控制還是開環+閉環的控制方式。監控功能對旁通閥的工作情況進行監控。最后得到旁通閥的目標開度,通過轉換曲線轉換為旁通閥的占空比。

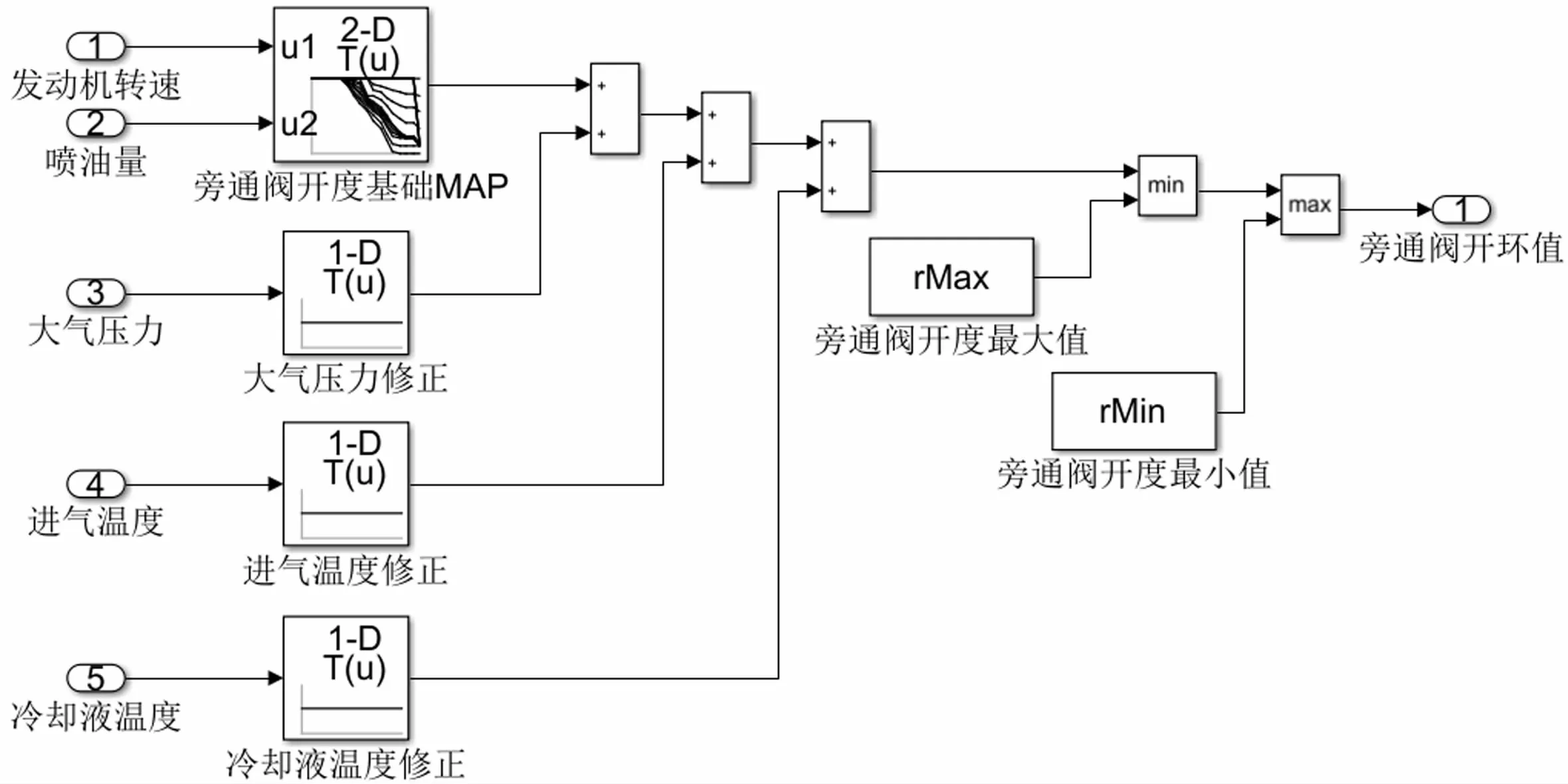

1.2 開環值計算

旁通閥開度的開環值基于當前工況下的發動機轉速和油量來計算基本值,同時應用大氣壓力、進氣溫度和冷卻液溫度等參數進行修正,以保證增壓壓力控制滿足一定的環境適應性。旁通閥開環值限制在旁通閥開度最大值和最小值之間。如圖2所示。

1.3 閉環控制

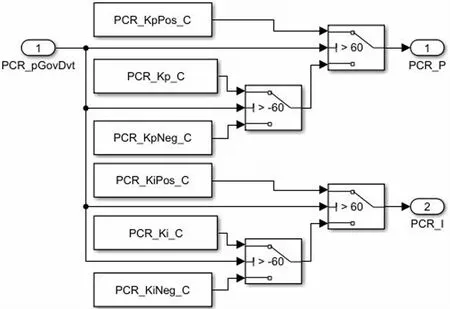

閉環控制采用閉環PID控制器模型,通過目標增壓壓力設定值與實際增壓進氣壓力的控制偏差計算,經PID閉環控制來調整增壓器旁通閥的開度。其中100%表示增壓器在滿負荷工作,而0%表示增壓器在最小增壓下工作。實際增壓壓力通過中冷后的進氣壓力傳感器測得。

如圖3所示,PID控制器根據控制偏差大小設置大信號和小信號兩種控制參數,使控制精度更高,響應更快。

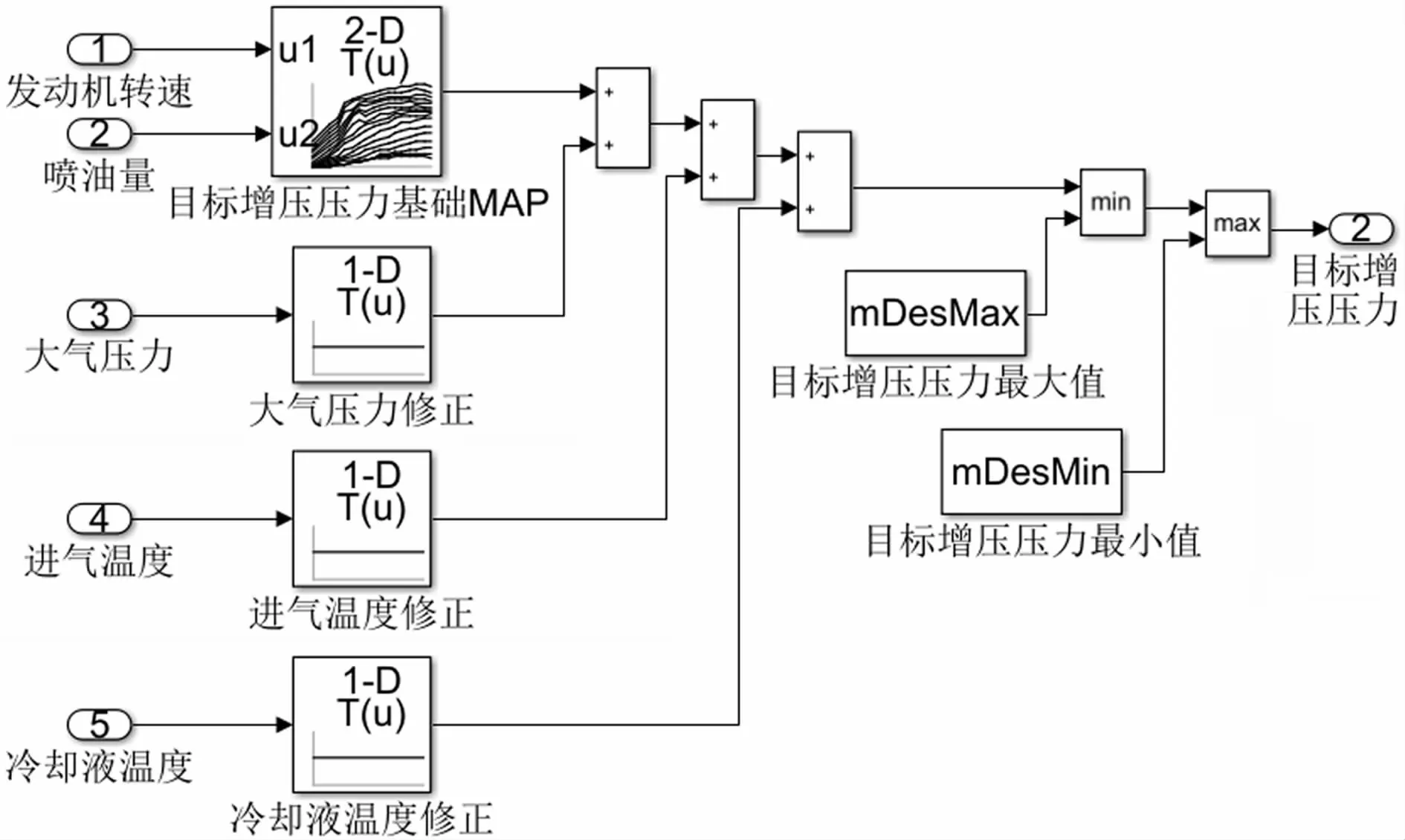

如圖4所示,目標增壓壓力的計算是根據發動機的當前實時工況來動態調整設定值的。通過當前工況中發動機轉速和實際噴油量確定增壓壓力的基本設置值,再根據進氣溫度、大氣壓力和冷卻液溫度等來對基本設定值進行動態修正,從而得到發動機在不同工況下需求的目標增壓壓力。

增壓壓力閉環控制值加上開環控制值,并經過保護限制,最終得到旁通閥目標開度值。

圖1 增壓器旁通閥控制策略

圖2 旁通閥開度開環值計算

圖3 PID控制參數選擇

圖4 目標增壓壓力計算

2 診斷策略

對增壓器旁通閥的診斷根據目標增壓壓力與實際增壓壓力的偏差進行。增壓器旁通閥開度直接影響增壓壓力的大小,如果增壓器或旁通閥有故障,將造成實際增壓壓力與目標增壓壓力的偏差超過限制值。具體診斷步驟見圖5。

1)判斷旁通閥是否處于閉環控制狀態。只有在閉環控制狀態下才進行該診斷。

2)計算目標增壓壓力與實際增壓壓力的差值,當該差值大于允許的最大正偏差時,報旁通閥開度過大故障。

3)如果該差值沒有大于允許的最大正偏差,判斷該差值是否小于允許的最小負偏差。如果小于,報旁通閥開度過小故障。

圖5 旁通閥診斷流程圖

4)如果以上差值都在正常范圍內,則增壓系統無故障。

3 試驗結果

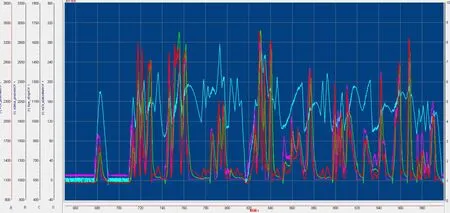

圖6為按照以上邏輯對增壓壓力的實際控制效果。其中紅色曲線為目標增壓壓力,綠色曲線為實際增壓壓力,藍色曲線為發動機轉速,紫色曲線為實際噴油量。可見在工況實時變化時,實際增壓壓力能夠達到目標增壓壓力的控制要求。

圖6 實際測試結果