歐標(biāo)濕脫工藝雙塊式軌枕施工技術(shù)及質(zhì)量控制措施

高志海

(中國土木工程集團有限公司,北京100038)

1 引言

目前,雙塊式無砟軌道被普遍應(yīng)用于高速鐵路工程中,雙塊式軌枕在世界范圍內(nèi)的應(yīng)用日益廣泛。 雙塊式軌枕生產(chǎn)技術(shù)根據(jù)脫模方式不同分為2 種, 一種是混凝土達到設(shè)計強度70%時脫模,稱為“ 干脫”工藝;一種是混凝土澆筑后立即脫模,稱為“ 濕脫”工藝。 我國軌枕生產(chǎn)目前采用的全部是“ 干脫”工藝,“ 濕脫”工藝主要由歐洲國家使用,并經(jīng)歐洲諸國多年實踐發(fā)展,生產(chǎn)工藝已十分成熟。

歐洲規(guī)范是國際工程最具影響力的國際標(biāo)準(zhǔn), 在歐盟及其前殖民地國家具有權(quán)威性地位。 作為“ 走出去”的海外施工企業(yè),需要熟悉歐標(biāo)并掌握運用其施工技術(shù)。

中土集團公司承建的北非阿爾及利亞55km 鐵路復(fù)線項目,即采用了歐洲下蛋機“ 濕脫”工藝生產(chǎn)VAX-U31 雙塊式軌枕。 本文對施工技術(shù)進行介紹并對質(zhì)量控制措施進行總結(jié),供今后采用類似技術(shù)的項目借鑒參考。

2“濕脫”法雙塊式軌枕施工技術(shù)

2.1 主要生產(chǎn)設(shè)備

比利時產(chǎn)TYPE VDH-015 型雙塊式軌枕下蛋機。 該產(chǎn)品為歐洲專利設(shè)備,每臺機器1 套模具,填注、振動、脫模、移位連續(xù)循環(huán)作業(yè), 每移動1 位, 生產(chǎn)出1 根軌枕, 就像機器在“ 下”軌枕,所以稱這種機器為下蛋機。 下蛋機生產(chǎn)僅需1 套模具,而“ 干脫”工藝則需要多套模具循環(huán),這是“ 干濕脫”2 種工藝在設(shè)備上的主要區(qū)別。

2.2 軌枕廠布置

軌枕廠占地4ha,共劃分軌枕生產(chǎn)、鋼筋加工、混凝土拌和、軌枕存放、試驗檢測5 個區(qū)域。 生產(chǎn)區(qū)為半封閉廠房,內(nèi)設(shè)6 條長90m、寬3.05m 的下蛋機生產(chǎn)線。

2.3 生產(chǎn)工藝流程

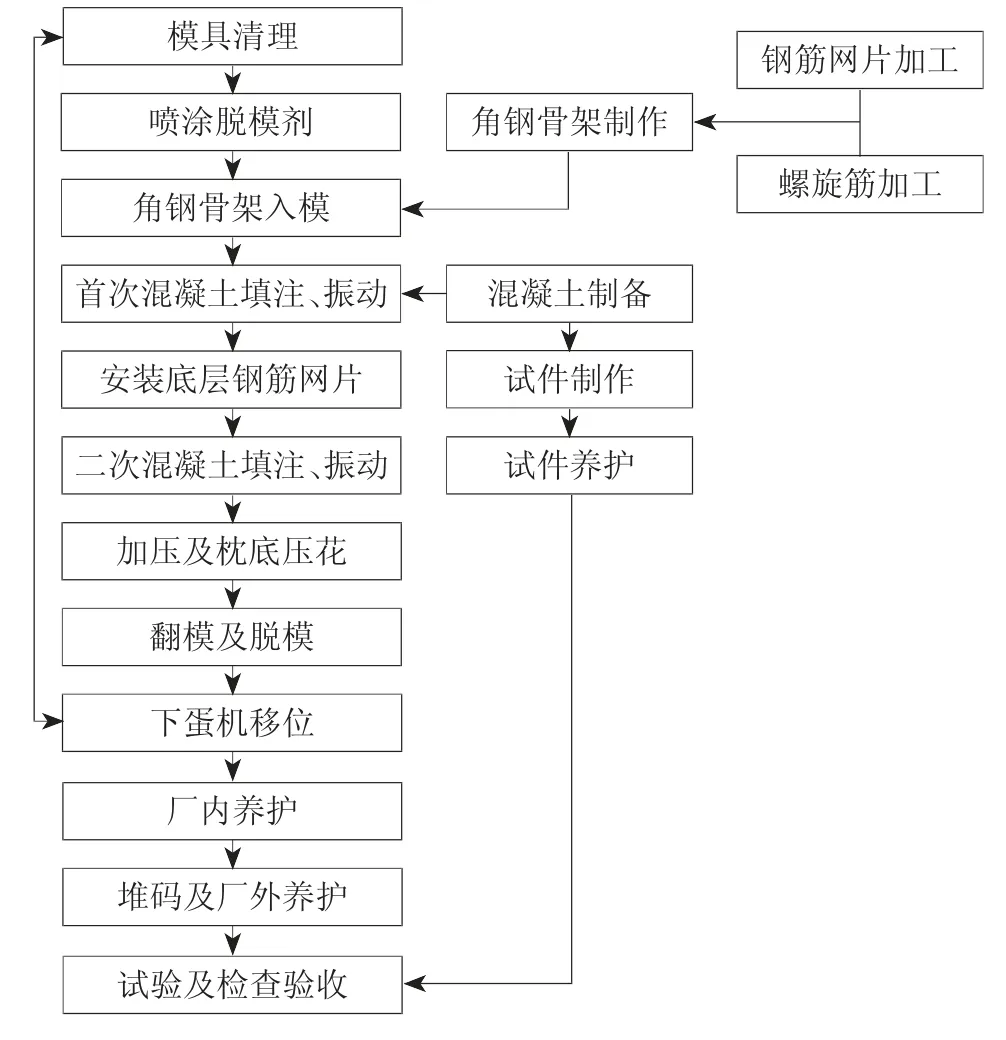

軌枕生產(chǎn)工藝流程,如圖1 所示。

圖1 軌枕生產(chǎn)工藝流程框圖

2.3.1 模具準(zhǔn)備

用高壓氣槍清理模具內(nèi)壁上一循環(huán)遺留的混凝土殘渣,清除干凈后噴涂脫模劑。

2.3.2 安裝螺栓膠套、角鋼骨架入模

將螺栓膠套安裝到膠套柱上,充氣并固定。 同時,將預(yù)先制作好的由軌枕角鋼、螺旋鋼筋、頂層鋼筋網(wǎng)片組成的角鋼骨架放入模具并鎖定。

2.3.3 混凝土制備、填注及振動

制備好的混凝土裝入下蛋機料斗, 開啟下蛋機下料控制開關(guān), 分2 次向模具內(nèi)填注混凝土, 填注的同時啟動振動裝置,邊填注邊振動,達到首次填注高度標(biāo)線并安裝底層鋼筋網(wǎng)片后,實施二次填注。 二次填注要通過添加或鏟除混凝土達到頂面平整,保證底部壓花質(zhì)量。

2.3.4 加壓、翻模及脫模

混凝土二次填注完成并振動充分后,將上鐵塊模板下壓軌枕底部,加壓并枕底印花。 同時,使用高壓氣槍對軌枕即將脫模的地面做最后清理,然后翻轉(zhuǎn)模具,將軌枕脫模到地面上。

至此,1 根軌枕的生產(chǎn)完成,下蛋機沿走行線前移0.5m 至下一機位, 生產(chǎn)下一根軌枕。 一個循環(huán)生產(chǎn)1 根軌枕用時約3min,1 臺下蛋機每個臺班可生產(chǎn)軌枕150 根。

2.3.5 養(yǎng)護及堆碼

當(dāng)軌枕從模具中脫模初凝后,立即用養(yǎng)護布覆蓋并灑水,進行廠內(nèi)養(yǎng)護,灑水頻率以養(yǎng)護布始終處于濕潤狀態(tài)為標(biāo)準(zhǔn)。廠內(nèi)養(yǎng)護24h 后,移出廠房至存放區(qū)堆碼。 軌枕堆碼高度為9 層,軌枕間采用40mm×40mm 方木分隔。堆碼完成后,覆蓋養(yǎng)護布實施廠外灑水濕潤養(yǎng)護14d 以上。

2.3.6 試驗及檢查驗收

1)原材料試驗。混凝土細(xì)骨料使用細(xì)度模數(shù)2.2~2.8 的水洗砂,粗骨料使用粒徑3~25mm 的連續(xù)級配碎石。水洗砂試驗相較國內(nèi)增加砂當(dāng)量( ES)檢測( ES 標(biāo)準(zhǔn)為80%~90%)。 碎石試驗相較國內(nèi)增加洛杉磯( LA)和微蒂瓦爾( MDE)檢測( LA 和MDE 標(biāo)準(zhǔn)均不小于20%)。 水泥和鋼筋無特殊要求,試驗檢測項目及標(biāo)準(zhǔn)與國內(nèi)基本相同。 角鋼為法國ALR 公司生產(chǎn)的雙塊式軌枕專用角鋼,出廠前經(jīng)監(jiān)理廠驗并出具報告,進場后不再檢驗。

2)混凝土試驗。 混凝土采用坍落度0~10mm 的干硬性混凝土,標(biāo)號RN40 號( 等同于國內(nèi)C50 標(biāo)號)。 混凝土需進行抗壓、 抗折試驗。 其抗壓試塊形狀有別于國內(nèi)正方形,為φ160mm×320mm 圓柱形,28d 強度值≥40MPa。 混凝土抗折試塊為150mm×150mm×450mm 長條形,28d 強度值≥5MPa。

3)靜載和動載試驗。 軌枕滿足28d 強度后,進行靜載和動載試驗。 靜載試驗檢測項目及標(biāo)準(zhǔn)與國內(nèi)基本相同。 動載試驗為軌枕正式生產(chǎn)前的資格性試驗, 我國目前尚不要求。 動載實驗委托Louvain-la-Neuve( 比利時)天主教大學(xué)土木工程試驗室進行。 試驗原理為試驗機對軌枕截面施加動態(tài)荷載, 在軌枕截面底部裂縫達到某一數(shù)值( 分別為0.05mm 和0.5mm)時對應(yīng)的荷載作為標(biāo)準(zhǔn)值,加載的荷載大于標(biāo)準(zhǔn)值為合格。具體標(biāo)準(zhǔn)為:Fr0.05>K1dFr0,F(xiàn)r0.5>K2dFr04[1]。式中,F(xiàn)r0.05、Fr0.5為 裂 縫0.05mm 和0.5mm 時 的 荷 載;K1d、K2d為 動 態(tài)系數(shù);Fr0初始試驗荷載。

4)拉拔試驗。 根據(jù)歐標(biāo)規(guī)范要求,需對固定螺栓的軌枕膠套進行拉拔試驗。 為解決阿爾及利亞找不到軌枕膠套拉拔試驗設(shè)備的難題, 項目技術(shù)人員自行研發(fā)了軌枕拉拔試驗用傳力套件和使用方法。 該創(chuàng)新技術(shù),已獲阿國工業(yè)產(chǎn)權(quán)協(xié)會、中國國家知識產(chǎn)權(quán)局專利發(fā)明授權(quán)。 試驗方法: 以軌枕面為依托,通過內(nèi)外框架組成的反力裝置,使用千斤頂對膠套內(nèi)的螺栓,加荷載60kN 保持3min,卸載后,承軌槽頂面無肉眼可見裂縫為合格[2]。 試驗頻率為6 000 根抽檢1 根。

5)外觀、幾何尺寸檢驗項目及標(biāo)準(zhǔn)如表1 所示[3]。

3 常見質(zhì)量問題及控制措施

3.1 常見質(zhì)量問題

常見質(zhì)量問題包括:( 1)表面粗糙度較高,外觀質(zhì)量不佳。因“ 濕脫”工藝采用低水灰比、低坍落度的干硬性混凝土,雖然生產(chǎn)的軌枕強度高,耐久性強,但也因過小的水灰比,使得軌枕表面不細(xì)膩,光潔度不高。 同時,“ 干脫”工藝常見的表面氣泡、龜裂、混凝土離析等問題也存在。( 2)軌枕幾何尺寸超限值。 軌枕在一種“ 濕軟”的狀態(tài)下脫模,這對各道工序標(biāo)準(zhǔn)化作業(yè)提出了極高的要求, 細(xì)微的操作不當(dāng)都可能引起軌枕變形幾何尺寸超限。

表1 外觀、幾何尺寸檢驗項目及標(biāo)準(zhǔn)表

3.2 質(zhì)量控制措施

3.2.1 編制高質(zhì)量的施工程序

歐洲監(jiān)理工程師對施工程序編制工作極為重視, 要求嚴(yán)格。 生產(chǎn)過程中的每一個步驟,都有細(xì)致具體的規(guī)定,可操作性強。 高質(zhì)量的施工程序,在軌枕生產(chǎn)全程特別是試生產(chǎn)階段發(fā)揮了重要作用。 首批試生產(chǎn)軌枕即通過了靜載、拉拔和幾何尺寸資格性試驗,歐洲動載試驗也一次性通過。

3.2.2 嚴(yán)控進場原材料質(zhì)量

阿爾及利亞砂場、碎石場的質(zhì)量不穩(wěn)定,常見問題為細(xì)度模數(shù)、級配指標(biāo)變化大,潔凈度超標(biāo)。 因此,需要為嚴(yán)格要求生產(chǎn)廠對技術(shù)指標(biāo)進行控制,避免指標(biāo)出現(xiàn)大的波動。 項目實驗室在進場環(huán)節(jié)嚴(yán)密監(jiān)測, 并與生產(chǎn)廠保持溝通及時調(diào)整不合適指標(biāo)。

3.2.3 提高員工操作水平

軌枕廠僅有5 名中國管理人員, 其余崗位全部為阿爾及利亞員工。 開工前,進行了為期2 周的全員崗前培訓(xùn),考核合格后上崗。 正式生產(chǎn)后,推行國內(nèi)管理模式,拉開關(guān)鍵技術(shù)崗位和普通崗位薪資檔差,執(zhí)行嚴(yán)格的質(zhì)量獎懲制度,員工的工作效率和崗位操作水平均有較大提高, 軌枕質(zhì)量得以保證的同時,也為阿爾及利亞培養(yǎng)了一批高素質(zhì)的技術(shù)工人,獲得當(dāng)?shù)卣暮迷u。

3.2.4 嚴(yán)格各工序質(zhì)量控制

嚴(yán)格各工序質(zhì)量控制,從以下幾方面進行:

1)角鋼骨架加工。鋼筋網(wǎng)片加工間距均勻并焊接牢固。軌枕角鋼為特種鋼材,與鋼筋焊接時要調(diào)整好焊機電流,防止焊接電流過大損傷鋼筋降低骨架強度。 要經(jīng)常檢查角鋼骨架焊接模具尺寸,發(fā)現(xiàn)超限及時修整。 避免因模具尺寸超限,造成角鋼骨架變形,引發(fā)軌枕承軌槽處鋼筋凸起,平整度超限。

2)混凝土拌和。混凝土骨料受外部環(huán)境影響干濕度變化大,這為實現(xiàn)高精度混凝土拌和增加了難度。實際拌和過程中,需實時監(jiān)測骨料含水量變化,及時調(diào)整拌和用水量,同時注意控制原料溫度、 下料順序及攪拌時間, 使混凝土黏聚性合適坍落度精準(zhǔn)。每拌和一“ 盤”混凝土可生產(chǎn)6 根軌枕,要控制好拌和與下蛋機生產(chǎn)間的工序銜接,確保拌和好的混凝土及時填注。

3)下單機生產(chǎn)。下蛋機生產(chǎn)各環(huán)節(jié)要嚴(yán)格按規(guī)定操作。模具準(zhǔn)備環(huán)節(jié)要注意脫模劑均勻噴灑,不漏噴不多噴;膠套要安裝到位并牢固,角鋼骨架位置擺放準(zhǔn)確;要定期對模具進行檢修,角鋼卡槽每半月進行一次磨損焊補,每生產(chǎn)2 000 根軌枕更換膠套柱,每50 000 根更換軌枕標(biāo)識,每100 000 根更換整套模具;混凝土填注環(huán)節(jié)要控制填注高度誤差;振動環(huán)節(jié)要控制振動時間不少于150s,并注意觀察振動電機工作狀態(tài),發(fā)現(xiàn)異常及時檢修或更換。

4)脫模后的修補。“ 濕脫”工藝最大的優(yōu)點為軌枕脫模后可適度地對外觀缺陷進行修補,提高成品率。 修補只適用于缺陷較小且非關(guān)鍵部位的軌枕, 缺陷嚴(yán)重的軌枕需進行報廢處理。 修補必須由高水平的瓦工擔(dān)任并熟練掌握修補要領(lǐng),嚴(yán)禁觸碰承軌槽頂面、擋肩等關(guān)鍵部位,避免修補不當(dāng)造成軌枕變形幾何尺寸超限。

4 結(jié)語

中土阿爾及利亞有限公司55km 鐵路復(fù)線項目的軌枕生產(chǎn),采用“ 中、歐、非”結(jié)合模式,中國的管理、歐洲的技術(shù)和標(biāo)準(zhǔn)、非洲的人工。 生產(chǎn)過程中,3 種不同文化和技術(shù)的碰撞融合產(chǎn)生的作用是積極的。經(jīng)成本核算,軌枕生產(chǎn)成本僅為當(dāng)?shù)厥袌霾少弮r的60%,項目收益好。 該項目的軌枕生產(chǎn),不僅在技術(shù)上為今后采用類似工藝生產(chǎn)軌枕的企業(yè)提供借鑒, 其組織實施模式,也同樣為我國“ 走出去”的海外施工企業(yè)提供參考。