羅克韋爾Cont r ol Logi x 系統OPC通信應用及研究

藺喜軍,劉存海,讓存賓

(酒鋼(集團)宏興鋼鐵股份有限責任公司,甘肅 嘉峪關735100)

1 引言

近年來,在自動化工業控制領域,OPC 通信[1]技術得到了長足的發展,在數據的通信、采集、冗余方面,在實時數據、歷史數據的訪問方面,在事件及其報警的處置方面,都得到了廣泛的應用和實踐。酒鋼選燒廠選礦工序控制系統建立OPC 服務器/客戶端通信,主體采用美國羅克韋爾公司的Control Logix 系列產品,各控制系統之間通過工業控制Control Net[2]網絡實現PLC 處理器與其他系統處理器的數據通信,而上位計算機操作站組態畫面RSView32 與Control Logix 處理器之間通過RSLinx 軟件實現通信連接,控制系統以速度快、功能強、擴展靈活等優點,使現場數據采集、數據共享更好地發揮了優勢,精確控制,實現了快速響應的監控效果。

2 OPC技術在工業控制現場的應用

OPC 是OLE for Process Control 的縮寫,OPC 技術是用于制造業控制和過程自動化控制系統的一個工業標準,它包括一整套的數據接口、協議屬性和配置方法的標準集合,在嵌入技術應用和對象鏈接等方面的應用較廣。在酒鋼選燒廠選礦工序控制系統中,OPC 的應用除了分布式控制系統外,還應用于服務器,由3 類對象組成,實現了服務器、組和數據項3 個層次的接口,過程數據讀寫等實現MES 系統的運行工作[3]。

OPC 技術通常采用客戶/服務器模式,多以COM、OLE、DCOM 等技術手段,以面向對象的方式為工業控制自動化軟件提供統一的工業標準。OPC 不僅支持對TCP/IP 等網絡通信協議和遠程調用方式,還利用面向對象的程序設計原則,將不同生產廠商、不同規格型號的智能化儀器儀表之間,通過工業

控制軟件進行通信連接、過程組態實現過程數據交換,還可以通過控制系統軟硬件的維護和升級,達到生產現場的過程自動化控制。如圖1 酒鋼選礦工序控制系統網絡拓撲圖所示。

圖1 酒鋼選礦工序控制系統網絡拓撲圖

酒鋼選礦工序的工業控制網絡以OPC 技術為依托,包括3 層網絡結構,上位計算機操作站通過Ether Net/IP 網絡實現共享及外部的通信連接,而PLC 處理器與處理器中間通過Control Net 控制網絡進行通信連接,生產現場的閥門、電機、變頻器等伺服及智能設備通過Device Net 設備網實現現場設備的運行控制。通過OPC 技術將原有的DDE 進行替代,可以實現除了高效的設備控制外,還進一步實現數據查詢分析,過程數據讀寫,以及料流跟蹤等,充分地體現了OPC 技術在應用過程中的穩定、快速和安全性能。

3 工業控制系統的設計思路及組態方法

酒鋼選礦工序現場設備網絡主要以分布式控制系統為主,各控制系統結構明晰簡單,規模相對較小,開發和設備運維較為靈活,但由于生產的需要和管理的便捷,各系統之間采用設備網(Device Net)、控制網(Control Net)、以太網(Ether Net)3 層網絡實現控制和數據傳輸,搭建組成大型的控制網絡,可以實現和PCS 系統和MES 系統的信息集中統一共享,通過RSLinx通信軟件和Kepsever OPC 的服務器接口,通過操作站RSView32 開發監控軟將Control Logix 控制系統設備情況實時反映在上位計算機畫面上,以滿足現場設備的監控功能要求。

3.1 OPC服務器的功能和組成

OPC 服務器最主要的功能就是與上位計算機操作站進行數據的通信交換,包含了大量的通信通信數據交換和數據存貯讀取。通過標準的OPC 接口,提供給需要的其他軟件使用,OPC 程序的標準化,使得運用更方便,工作量減小,軟件開發商只需開發面對服務器的程序而不用再開發硬件驅動程序,這是它最大的優點。

OPC 規范提供自動化和COM 接口2 套方案。由于OPC服務器自身就是一個可執行的程序,其內有一個數據緩沖區,以設定的速率同物理設備之間不斷地進行數據交互,所以必須實現COM 接口,而自動化接口取決于實際需要。

OPC 服務器增強了處理異常報警(Alarm)和事件(Event)的處理機制,異常情況下通過報警、事件的處理接口得到通知,獲得服務器的當前狀態,反饋給OPC 客戶[4]。

OPC 服務器由服務器(Server)、數據項(Item)、組(Group)3類對象構成,服務器(Server)是組對象的容器,擁有所有信息,組對象是客戶組織數據提供的一種方法;數據項是通常是指向設備一個寄存器單元的服務器端對象。

3.2 OPC服務器的軟、硬件配置

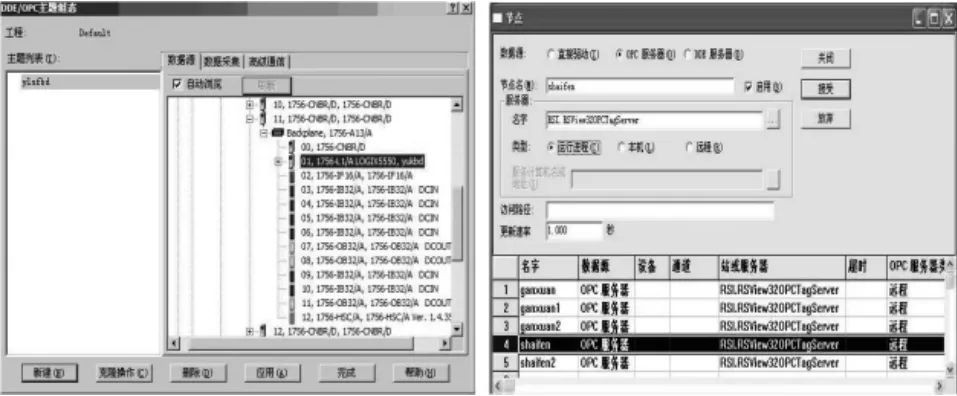

OPC 服務器需要對RSLinx 通信軟件進行配置,同時需要對RSView32 上位組態軟件進行組態開發及配置,計算機操作員站RSView32 OPC 客戶端需要與作為OPC 遠程服務器的工程師站PC RSview32 連接,實現點對點的標簽值通信和圖形共享數據標簽,實現控制、數據采集、歷史數據編制和查詢等特定功能控制模塊。如圖2 RSLinx 和RSView32 中節點設置所示。

圖2 RSLi nx 和RSVi ew32 中節點設置

3.3 OPC配置過程中,各層網絡模塊硬件配置注意事項

OPC 配置過程中對各層網絡模塊硬件配置注意事項包括:(1)以太網(Ether Net)在同一網域中的節點如PC、交換機、PLC 通信模塊等必須獨立分配各自的IP 地址;(2)控制網(Control Net) 網絡中的每一個通信節點如1756-CN2R、1786-PCIC 卡等需要設置各自的節點地址;(3)設備網(Device Net)中生產現場變頻器、伺服及智能設備必須設置各自唯一的節點地址,并且在1756-DNB 模塊中配置相應的控制變量的輸入輸出字;(4)需要支持第三方通信的功能模塊,需選擇具有相應協議轉換的接口模塊并進行通信配置,便于現場儀器儀表的調節和數據交換等[5]。

4 結語

OPC 技術在酒鋼選燒廠選礦工序控制系統的廣泛應用,取得了預想的效果,達到了工業控制的要求,同時也印證了OPC技術作為一個工業標準統一接口,是一個具有很強的開放性、互操作性的交互式數據交換技術,使得控制系統進一步走向開放,給企業現代化工業控制帶來新的思路,在企業的發展和壯大過程中,值得廣泛推廣也必將會體現更高的應用價值。