薄鋼板在CL-20基含鋁炸藥內爆載荷作用下的變形響應和工程預測

盧廣照,姜春蘭,毛亮,王在成

(北京理工大學 爆炸科學與技術國家重點實驗室,北京 100081)

0 引言

鋼板作為一種常規的防護構件,在房屋建筑、裝甲車輛以及艦船中經常使用,當這些結構遭受恐怖襲擊以及軍事打擊等內部爆炸情況時,內爆炸沖擊波的反射和爆轟產物的受限膨脹將使爆炸產生的破壞力比在外部爆炸時要大得多[1-3]。因此,深入研究鋼板結構件受炸藥內爆炸沖擊加載時的變形響應特性是非常必要的。

包括方板、圓板等金屬板在爆炸載荷沖擊下的響應問題,已被學者們進行了大量理論、試驗和數值模擬方面的研究[4-8],涵蓋近場爆炸、遠場爆炸以及單一加持和全加持等各種條件。Menkes等[9]對沖擊加載夾緊梁的情況進行了定義,這些破壞模式被發現也適用于爆炸載荷加載圓板的情況,并經過學者們的研究又進行了更為細致地劃分[10-12];孔祥韶等[13]開展了內爆載荷作用下鋼板動態響應的仿真研究,建立了封閉空間爆炸載荷的矩形載荷等效方法;姚術健等[14]對多箱室鋼結構在內部爆炸載荷作用下的損傷特性進行了研究,根據量綱分析理論,提出了一個適用于內爆響應分析的無量綱數;馮海云等[15]利用全加持的銅薄板進行了自由場中受爆炸載荷變形的實驗,建立了一種評估炸藥做功能力的新方法,并將其稱作金屬薄板炸坑法。

針對金屬板受到空氣自由場中爆炸載荷的變形響應問題以及艦船板架、箱體式結構的變形分析,前人已經進行了較多的研究,而針對全加持的單一薄金屬板受內爆炸載荷作用時的變形響應研究還比較少,也較少有考慮含鋁炸藥爆炸能量輸出特性對金屬板變形的作用機制。此外,作為迄今為止公認的能量密度和威力最大的單質硝胺炸藥,使用六硝基六氮雜異伍茲烷(CL-20)作為基體炸藥后能有效提高含鋁炸藥的能量水平[16-17],但目前有關CL-20基含鋁炸藥在密閉空間內的爆炸數據也較少見。因此,本文主要針對圓形鋼板在受到不同鋁含量的CL-20基含鋁炸藥內爆炸載荷作用下的變形響應規律開展試驗研究。

1 試驗設計

1.1 試驗方法

本試驗所采用的爆炸容器罐為橢圓封頭結構的鋼制壓力容器,如圖1所示,其中內腔直徑為1 200 mm,容積為1.36 m3. 在容器罐主體的中部焊有1根傳壓管,管長430 mm,利用傳壓管的濾波作用測量爆炸后期準靜態壓力信號。傳壓管頂端設置防爆觀察窗,試驗時使用高速攝像機記錄裝藥爆炸過程。罐體壁安裝壓電式傳感器測量沖擊波壓力信號,傳壓管內壁安裝應變式傳感器用于測量準靜態壓力信號。試驗前裝藥使用細棉線吊置于罐體中心與傳壓管位于同一水平面,如圖1(a)中所示,其中S1=340 mm,S2=675 mm. 容器罐裝填口以及密封結構示意圖如圖1(b)所示,圓形密封鋼板利用法蘭盤和20個等距螺栓進行固定密封,屬于夾緊邊界條件。密封鋼板選用Q235普通碳素結構鋼,屈服強度σs=235 MPa,可變形部分的直徑2R=460 mm,厚度H=2 mm. 設備連接及實物圖如圖1(c)和圖1(d)所示。

1.2 試驗方案

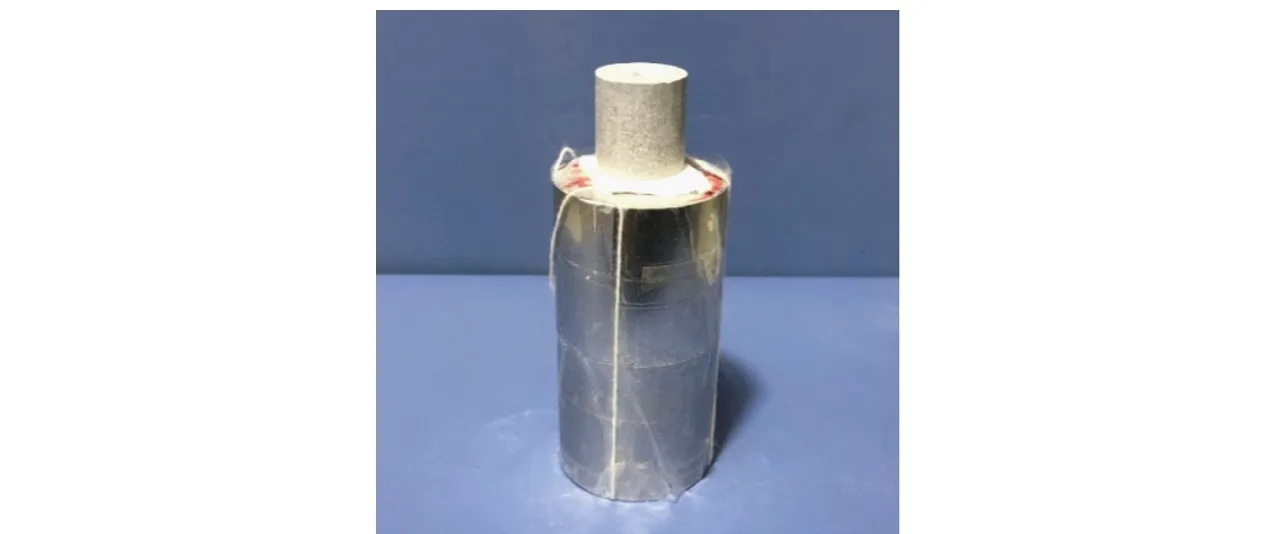

選取鋁含量分別為10%、20%、30%的3種CL-20基含鋁炸藥,鋁粉為球狀鋁粉,粒度中位徑為15 μm±5 μm. 此外,還選取了TNT炸藥作為對比裝藥。圖2為200 g藥量的CL-20基含鋁炸藥試樣,頂部為10 g傳爆藥柱,試驗時使用8號雷管起爆。具體試驗工況設計如表1所示,每種工況均進行2次重復性試驗。

圖2 CL-20基含鋁炸藥裝藥試樣Fig.2 200 g CL-20-based aluminized explosive charge sample

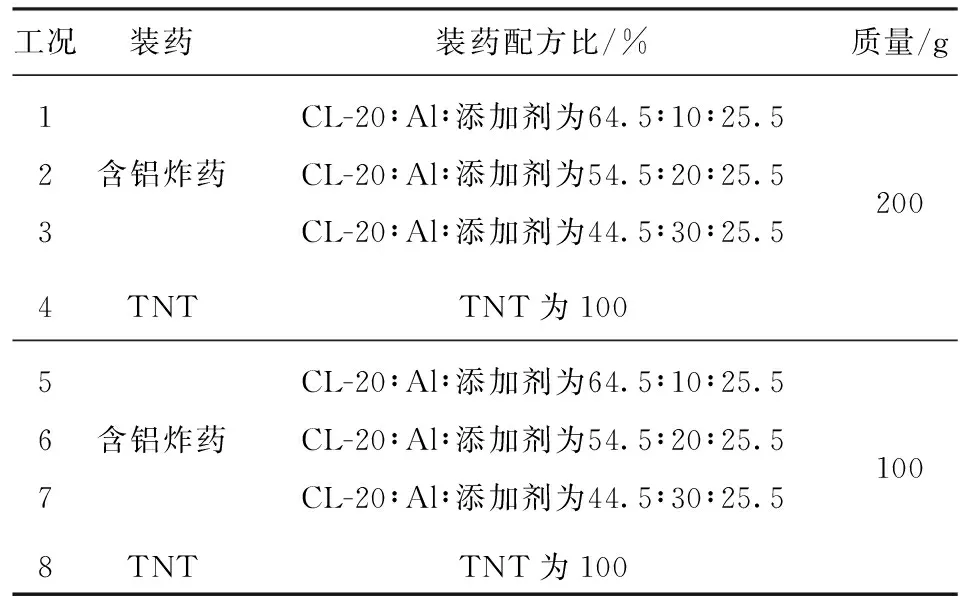

表1 試驗工況Tab.1 Test conditions

2 試驗結果與分析

2.1 CL-20基含鋁炸藥能量釋放現象

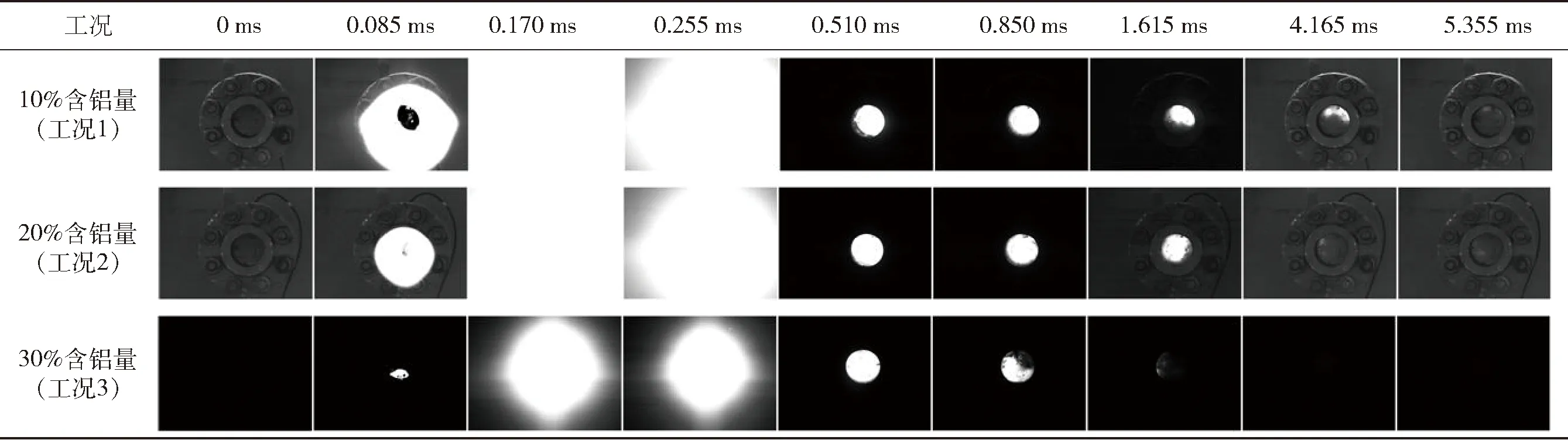

表2為200 g藥量的CL-20基含鋁炸藥在爆炸容器罐內爆炸后拍攝到的一系列過程圖像,從中可以看出,含鋁炸藥起爆后瞬間發出強烈的爆炸火光,火光持續一段時間后逐漸變暗至熄滅。由于試驗藥柱的爆轟持續時間在幾個微秒內,本試驗所用高速攝像機的拍攝間隔為85 μs,捕捉不到這一過程,分析認為表2中火光為爆轟產物的絕熱膨脹以及二次燃燒過程。選取發現火光的前一時刻作為0 μs時刻進行分析,可以發現,3種不同鋁含量的CL-20基含鋁炸藥的爆炸火光持續時間均在5.4 ms以內,但隨著鋁含量由10%增大到30%,火光亮度減弱,火光持續時間由5.355 ms下降至1.7 ms,依次比前者減少了22%和59%,這也意味著爆轟產物的燃燒釋能過程隨炸藥中鋁含量的升高而變短。

2.2 CL-20基含鋁炸藥內爆壓力輸出特性

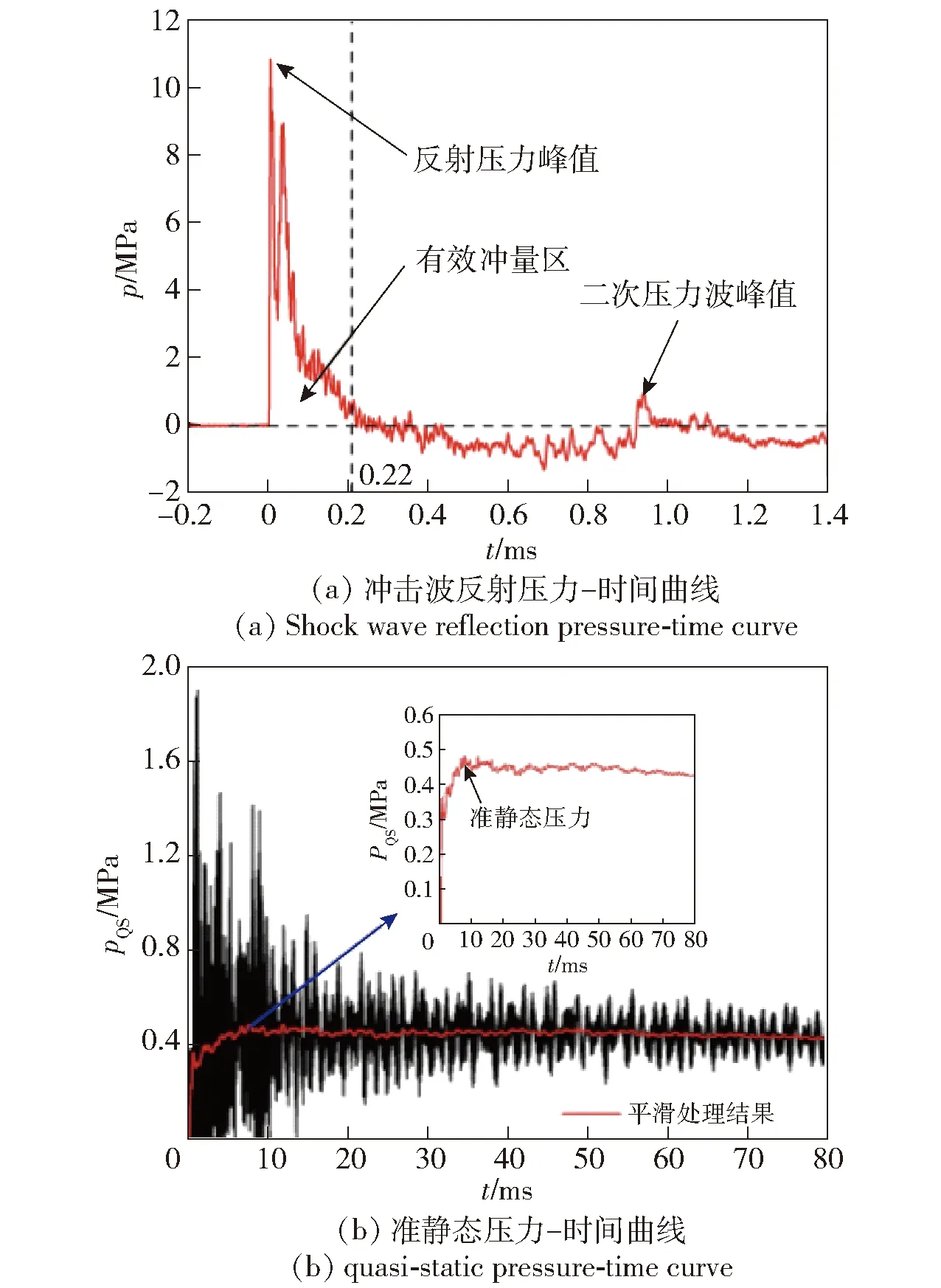

圖3分別為壓力測點b和測點d(見圖1(c))采集到的爆炸容器罐內典型的壓力- 時間曲線(工況1)。如圖3(a)所示,含鋁炸藥起爆后,初始空氣沖擊波首先到達傳感器壁面,傳感器采集反射壓力p,經過0.2 ms左右反射壓力峰值下降為0 MPa,將這一正壓作用區內的沖量定義為初始沖擊波的有效沖量;初始沖擊波經過多次反射,在密閉空間內不斷震蕩衰減,變為一段持續上百毫秒的準靜態壓力波,如圖3(b)中黑色曲線所示。結合圖3(a)和圖3(b)可以看出,在不同時間尺度上,炸藥的內爆炸能量分別以初始沖擊波和準靜態壓力波的形式在爆炸容器罐內的空氣中傳播。

表2 200 g CL-20基含鋁炸藥爆炸后的高速攝像片段

對準靜態壓力- 時間曲線利用Origin軟件平滑模塊中的相鄰平均法對壓力曲線進行濾波處理,降噪后的曲線如圖3(b)中紅色線所示(幾乎無振蕩的曲線),將降噪處理后的壓力峰值定義為準靜態壓力pQS[18]。表3給出了各試驗工況下壓力曲線的特征值。

根據Cook[19]所提出的含鋁炸藥爆炸二次反應理論,鋁粉在炸藥爆轟階段基本不參與反應,主要在炸藥爆轟后的二次燃燒階段進行反應,因而當試驗裝藥中的鋁含量從10%升至30%時,準靜態壓力逐漸升高,說明鋁粉的反應量增加,同時根據表2結果,爆炸罐內的火光持續時間在不斷縮短,說明在密閉空間內,提高爆轟產物中的鋁粉濃度,能夠提高鋁粉與爆轟產物的燃燒速率。

此外,密閉空間內炸藥爆炸后的準靜態壓力pQS與裝藥量m和密閉空間容積V的比值m/V近似呈線性關系[20]:pQS=α(m/V),α為待定系數。文獻[20]給出其試驗工況下TNT裝藥對應的比例系數α=3.185. 代入本試驗的TNT試驗結果進行計算,得到α=3.78,m/V<0.15 kg/m3,也滿足線性關系。

圖3 爆炸罐內爆典型壓力- 時間曲線(工況1)Fig.3 Pressure in explosion vessel (Test 1)

對于CL-20基含鋁炸藥,圖4是每種鋁含量下兩種裝藥量的準靜態壓力變化曲線,由于爆炸容器體積V不變,圖4中橫坐標以m代替m/V. 由圖4可以發現,裝藥量為200 g時,同一鋁含量的準靜態壓力均小于線性關系下的計算結果(圖4中虛線)。隨著鋁含量由10%升至30%,計算結果較試驗值依次偏大14.8%、15.5%和25%. 分析認為:這是由于含鋁炸藥中的鋁粉燃燒時會消耗大量空氣中的氧,同時鋁顆粒燃燒機理復雜,因而裝藥量翻倍后,容器內的鋁粉濃度翻倍,密閉容器內的空氣量不變,導致鋁粉的反應度因裝藥量升高而降低,準靜態壓力未呈線性關系。

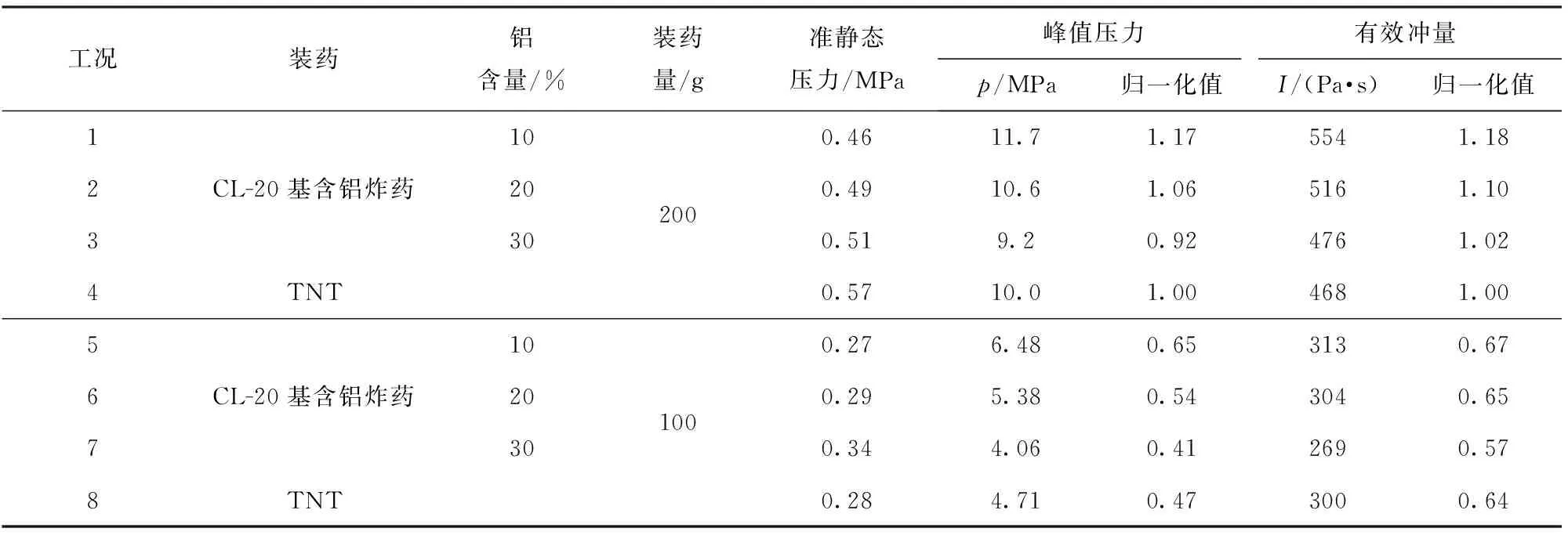

表3 試驗壓力數據Tab.3 Test results of overpressure and quasi-static pressure

圖4 爆炸容器內CL-20基含鋁炸藥的準靜態壓力值Fig.4 Quasi-static pressure values of CL-20-based aluminized explosives in explosion vessel

Dong等[21]研究發現球形容器殼體的初始響應取決于內爆炸沖量和初始沖擊波的形狀。因此,對于初始沖擊波的峰值壓力和有效沖量,二者作為表征爆炸初始沖擊波能的重要參量,以200 gTNT裝藥的壓力數據(工況4)為基準,分別對兩種裝藥量的峰值壓力和有效沖量進行歸一化處理,以便將二者的變化趨勢進行同時對比,見表3.

由于CL-20含量在相應減少,導致沖擊波壓力峰值不斷降低。圖5給出了歸一化后的初始沖擊波壓力峰值和有效沖量隨鋁含量的變化趨勢,鋁含量升高后二者分別減小的比例也在圖中標出。從圖5中可以看出,二者隨鋁含量的升高具有相同的變化趨勢,但從下降比例上可以看出,有效沖量相比于沖擊波壓力峰值降低得更加緩慢。這是由于含鋁炸藥爆轟結束后,爆轟產物進行厭氧膨脹,推動初始沖擊波進行傳播,此階段鋁粉已開始與其他爆轟產物進行燃燒反應[22],分析認為,雖然含鋁量的升高,降低了炸藥爆轟階段釋放的初始能量(正如測到的峰值壓力和有效沖量的變化所示),但此時鋁粉與爆轟產物進行了燃燒釋能,因此能夠部分抵消有效沖量的降低趨勢,這也與裴明敬等[23]的發現相一致。初始沖擊波的有效沖量衰減得相對緩慢,說明有效沖量相比于超壓峰值,能夠更充分地體現含鋁炸藥爆炸的初始沖擊波能。

圖5 歸一化后的沖擊波壓力峰值和有效沖量隨鋁 含量的變化曲線Fig.5 Normalized pressure peak value and effective impulse of initial shock wave versus aluminum content

2.3 密封鋼板的變形結果分析

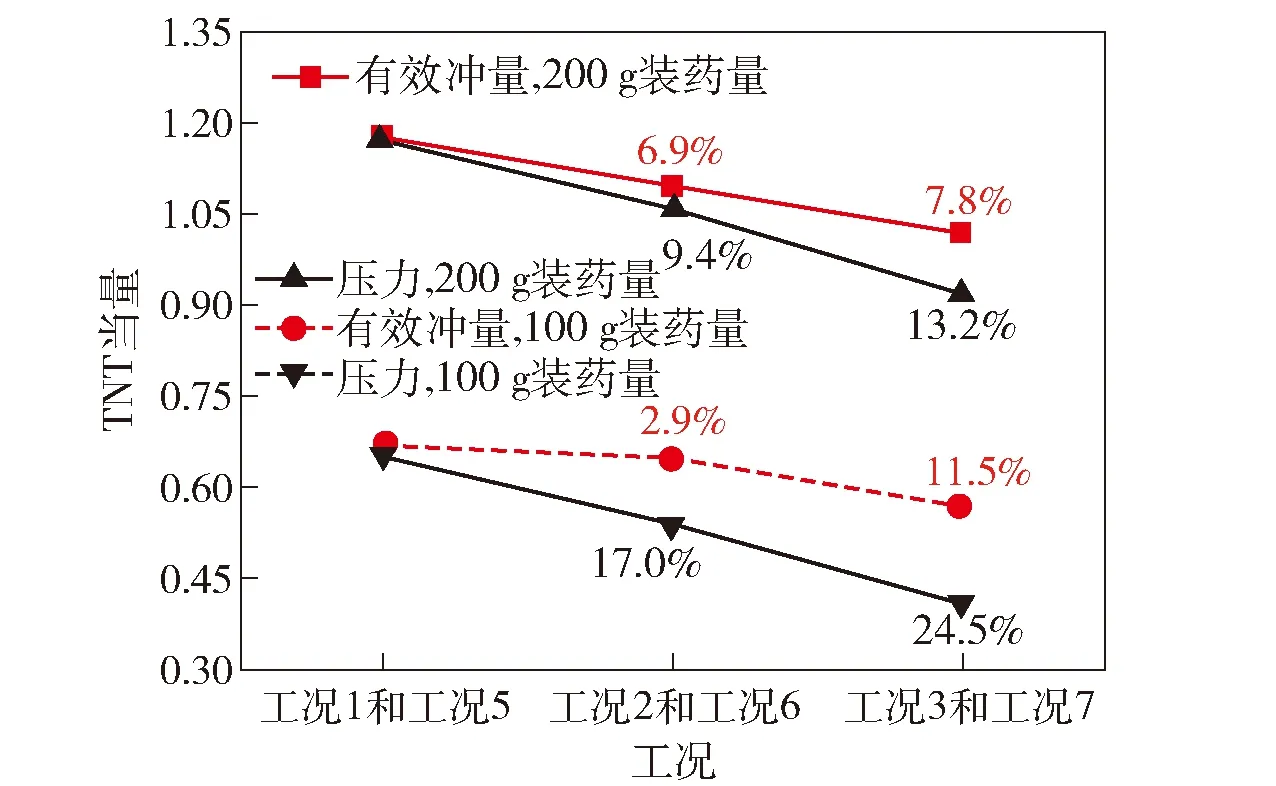

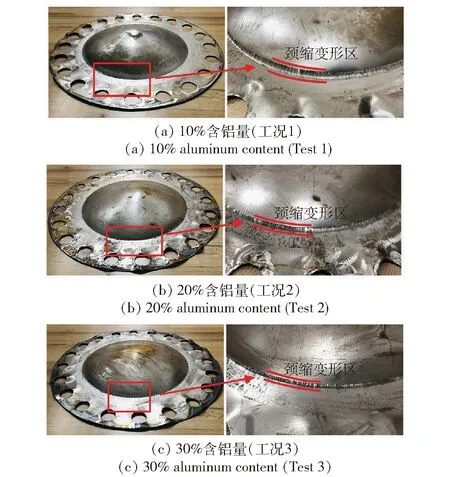

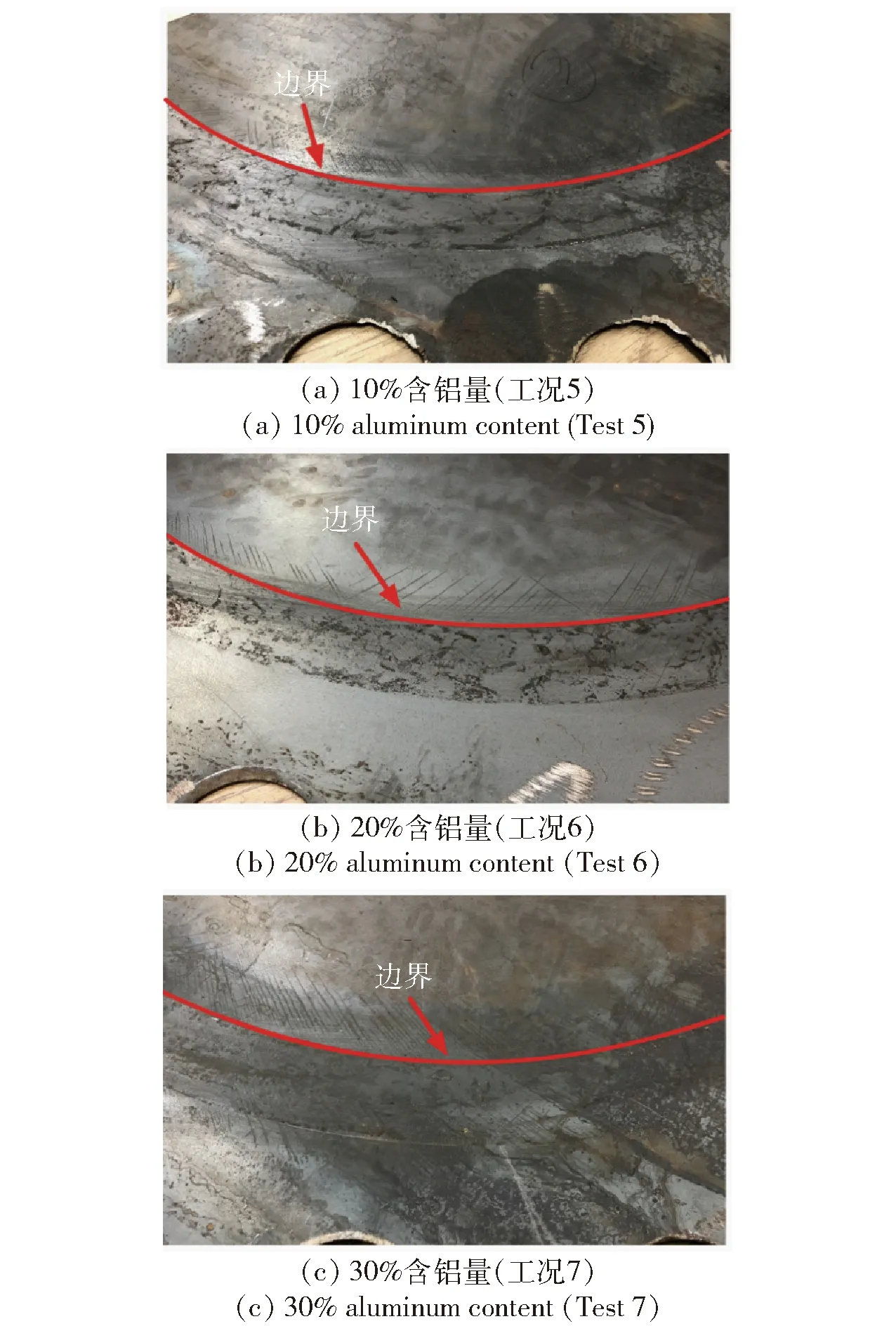

圖6和圖7分別是200 g和100 g裝藥量的CL-20基含鋁炸藥爆炸沖擊密封鋼板后鋼板的變形失效結果。根據試驗后密封鋼板變形區域的變形狀態劃分鋼板的失效模式。從圖6和圖7中可以看出,密封鋼板出現未破裂的塑性大變形并且最大殘余變形點基本位于鋼板中心。從圖6中可以看出,200 g裝藥量時,鋼板的約束邊界均出現局部頸縮變形,且隨著鋁含量由10%升至30%,頸縮變形逐漸減小。根據文獻[10-12]劃分的金屬板失效模式可以確定,200 g含鋁炸藥爆炸沖擊后的鋼板變形失效模式均為MODE Ⅰa型,具體為塑性大變形且局部邊界發生頸縮變形。由圖7可知,100 g裝藥量的內爆炸載荷并未造成鋼板局部邊界出現頸縮變形,失效模式為MODE Ⅰ型,單純的塑性大變形。

圖6 200 g CL-20基含鋁炸藥爆炸沖擊下的密封 鋼板邊界變形情況Fig.6 Damage modes of sealing steel plates under internal blast loading of 200 g CL-20-based aluminized explosives

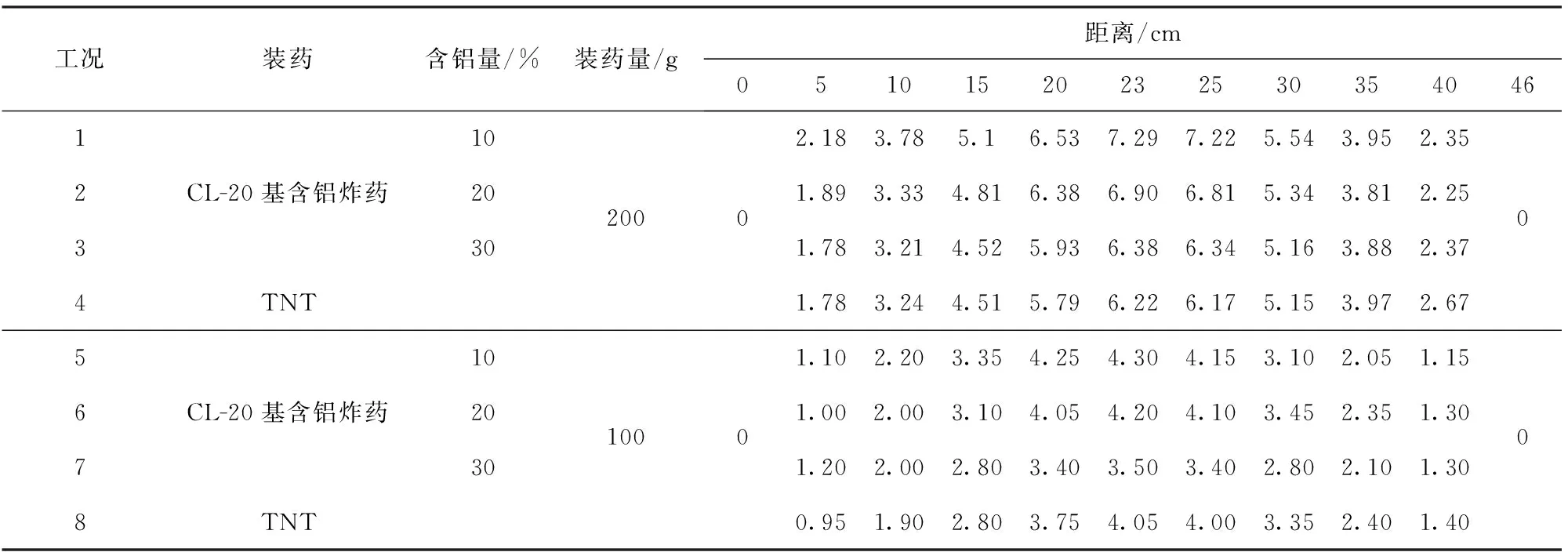

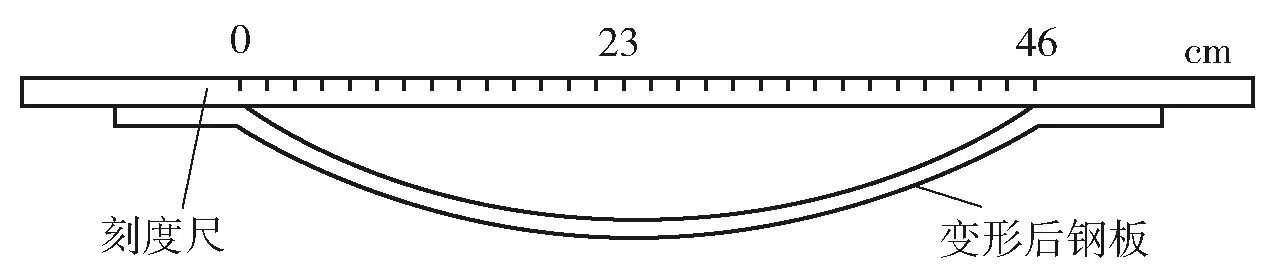

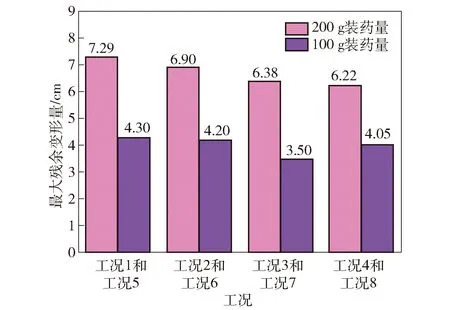

根據試驗后密封鋼板的殘余變形量評估其變形程度。圖8為鋼板變形撓度的測量方式示意圖,沿經過最大變形量的直徑,使用深度尺每隔5 cm進行一次測量。對每種配方2發試驗的測量結果求平均值,由此確定了鋼板徑向切面的變形輪廓和最大殘余變形量。表4給出了每種工況中鋼板的變形輪廓數據。

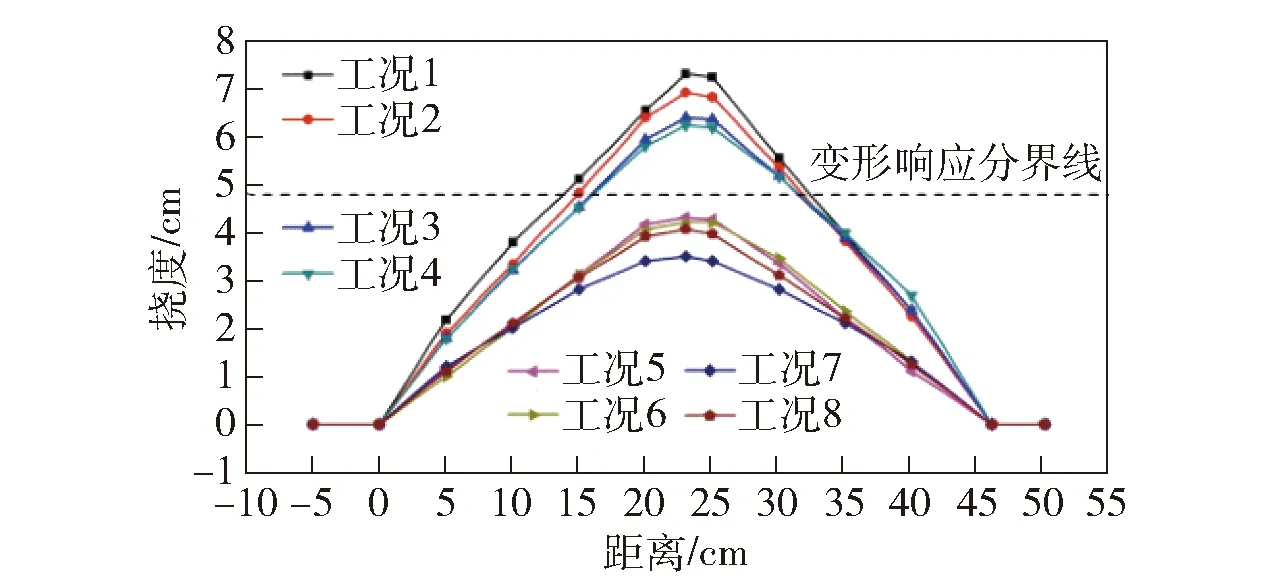

表4中數據以距離為橫坐標x軸,以鋼板的變形撓度為縱坐標y軸,繪制成撓度曲線圖,如圖9所示。由圖9可以看出,對于100 g和200 g裝藥量產生的內爆炸載荷,鋼板存在明顯的變形響應差異,圖中虛線即為分界線。對于同一種裝藥量,不同鋁含量下CL-20基含鋁炸藥的內爆炸釋能差異也能夠造成鋼板不同程度的變形響應。密封鋼板的變形響應對于200 g裝藥量中鋁含量的變化更加敏感。

圖7 100 g CL-20基含鋁炸藥爆炸沖擊下的密封鋼板 邊界變形情況Fig.7 Damage modes of sealing steel plates under internal blast loading of 100 g CL-20 based aluminized explosives

表4 密封鋼板變形輪廓數據(撓度)Tab.4 Deformation data (deflection) of steel plate cm

圖8 試驗后的密封鋼板殘余變形撓度測量示意圖Fig.8 Schematic diagram of residual deflection measurement of test sealing steel plate

圖9 不同裝藥類型下密封鋼板切面的變形輪廓Fig.9 Deformation profiles of steel plate sections

綜合上述結果,這些變形響應差異說明了CL-20基含鋁炸藥中鋁粉在二次燃燒階段釋放的能量能夠對沖擊壓垮鋼板起到一定作用。隨著鋁含量由10%升至30%,對于兩種裝藥量,鋼板的最大殘余變形逐漸減小,鋼板約束邊界的頸縮變形程度也逐漸變小。由表3可以發現,這兩個結果均與內爆炸初始沖擊波有效沖量隨鋁含量的變化趨勢相一致,而與罐內準靜態壓力的變化趨勢相反,說明密封鋼板的變形失效程度主要與炸藥內爆炸初始沖擊波能有關,這里的初始沖擊波能由有效沖量來表征。

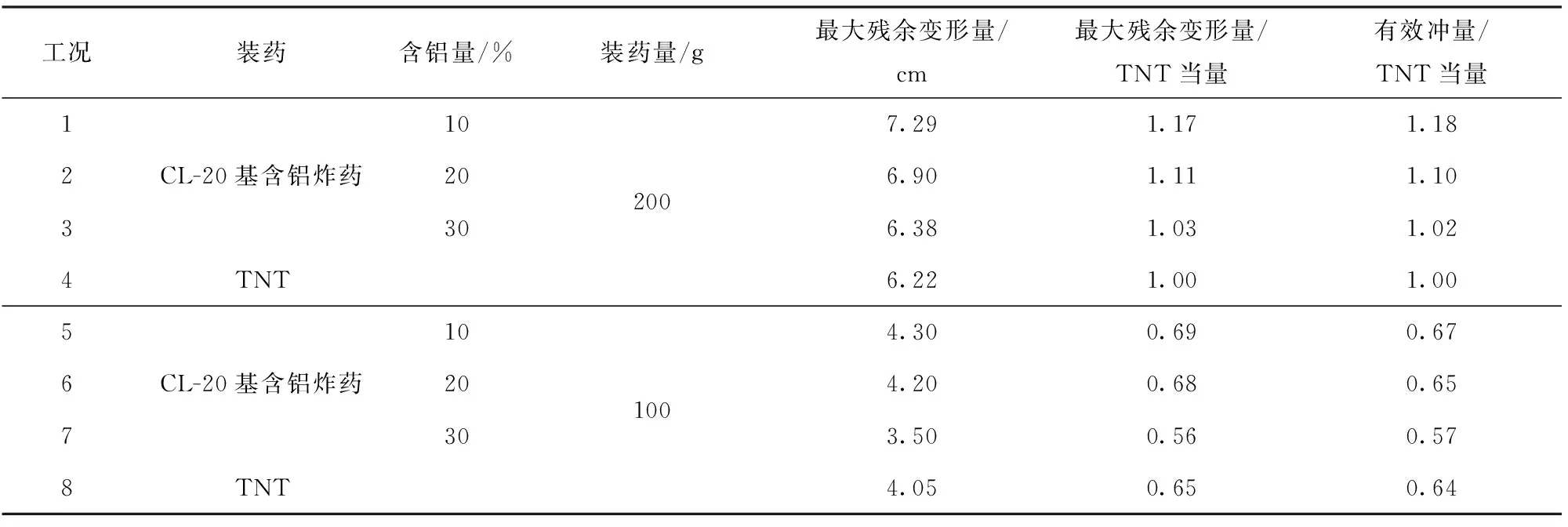

為研究密封鋼板最大殘余變形量和初始沖擊波有效沖量之間的關系,以鋼板在200 g TNT內爆炸沖擊下的最大殘余變形量為基準進行歸一化處理(轉化為TNT當量),見表5和圖10.

由表5可以發現,對于密封鋼板的最大殘余變形量,以200 g TNT的試驗結果為基準,200 g CL-20基含鋁炸藥的爆炸沖擊結果最大為TNT的1.17倍(工況1)。隨著含鋁量的升高比值降低,最低為TNT的1.03倍(工況3)。

從表5和圖10可以看出:最大殘余變形量和有效沖量的TNT當量非常接近;且裝藥量越大越接近,小藥量時偏差較大,與鋼板的強度有關;即證明了密封鋼板的最大殘余變形量是由炸藥內爆炸初始沖擊波的有效沖量決定的。

表5 密封鋼板最大殘余變形量與有效沖量歸一化值Tab.5 Normalized values of maximum residual deformation and effective impulse

圖10 內爆炸初始沖擊波有效沖量和鋼板最大殘余變形量計算的TNT當量對比結果Fig.10 TNT equivalents calculated from the effective impulse of initial shock wave and the maximum residual deflection of steel plate

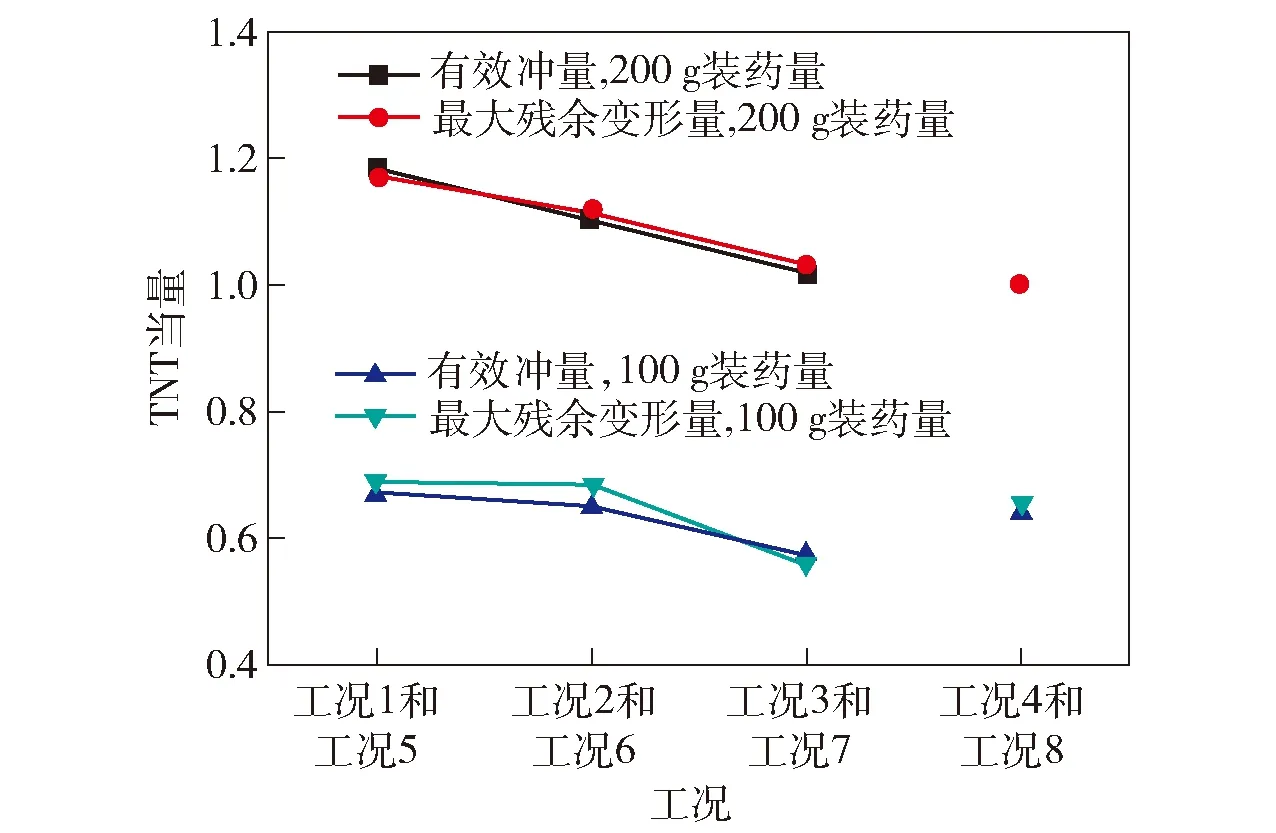

圖11給出了不同裝藥量下密封鋼板的最大殘余變形量,從中可以發現,當裝藥質量翻倍后,不論是含鋁炸藥還是TNT,鋼板中心殘余變形量均未達到2倍變化,說明密封鋼板的變形響應與試驗裝藥量呈非線性相關。

圖11 不同裝藥量下密封鋼板最大殘余變形量Fig.11 Comparison of the maximum residual deflections of sealing steel plates under the conditions of different charge masses

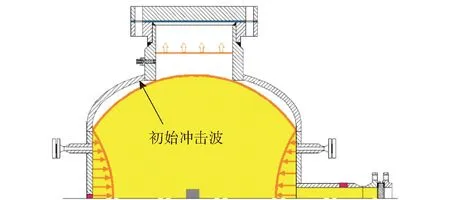

3 密封鋼板最大殘余變形撓度預測

裝藥在爆炸容器罐中爆炸后初始沖擊波在罐內的傳播情況如圖12所示。為預測內爆載荷作用下鋼板的變形情況,建立最大殘余變形量和初始沖擊波有效沖量(即炸藥爆炸初始沖擊波能)之間的關系,作如下假設:

1)忽略裝藥結構帶來的影響;

2)忽略容器罐側壁反射波對向爆炸容器罐頂端鋼板傳播的初始沖擊波影響;

3)初始沖擊波到達頂端頸部時近似為理想球面波,進入頸部管路后近似為平面波傳播,沖擊波對鋼板以均布載荷的形式作用。

圖12 爆炸沖擊波在爆炸容器罐內的傳播示意圖Fig.12 Propagation of the initial shock wave in pressure vessel

密封鋼板的最大塑性變形程度可用(1)式[24]計算得到:

(1)

式中:δ為鋼板的最大殘余變形量;λ為Jones[24]提出的一個無量綱參數,用來預測在受到速度均布的沖擊載荷時全夾持板的非彈性變形度,

(2)

μ為鋼板單位面積的質量,μ=ρH,ρ為鋼板密度,v0為沖擊波撞擊鋼板前的速度,M0=σsH2/4.

無量綱數λ亦可化為

(3)

式中:I為沖擊波對鋼板的沖量。從(3)式可以發現,Jones數λ中,起決定性作用的炸藥能量輸出參數是沖擊波對鋼板的沖量I,這也與圖10得到的結論相一致。

Remennikov等[4]提出了一種爆炸沖擊波沖量分析模型,以球形裝藥的瞬態爆轟模型為基礎,距離裝藥中心r處目標表面單元所受的沖量i的大小為

(4)

式中:w為稀疏波在爆轟產物中的傳播速度;up為爆轟產物由裝藥表面向外擴散的粒子運動速度,up=D/(1+k),D為炸藥爆速,k為等熵指數;Rc為裝藥半徑;ρc為裝藥密度;r為裝藥到目標表面單元的直線距離;s為裝藥到目標表面的垂直距離。

(5)

由(5)式對鋼板面積進行積分可求得鋼板所受的沖擊波總沖量I為

(6)

考慮到爆炸容器罐頸部的存在,對爆炸能量具有約束聚焦作用[4],會使得鋼板所受沖量比理論計算值要大,引入約束系數α對模型進行修正,其值可由試驗數據確定,于是(6)式變為

(7)

因此,新的無量綱數λα為

(8)

于是,計算最大塑性變形程度的(1)式,就變為(9)式:

(9)

以TNT對薄鋼板的作用為基準,將裝藥量m=200 g以及最大撓度δmax=6.22 cm依次代入(6)式、(9)式和(8)式中,可分別求得I=50.36 Pa·s,λα=5 960,Iα=151.53 Pa·s.

于是,可由(7)式獲得約束系數α=3. 約束系數的大小可能與裝藥位置和頸部長度及內徑有關。

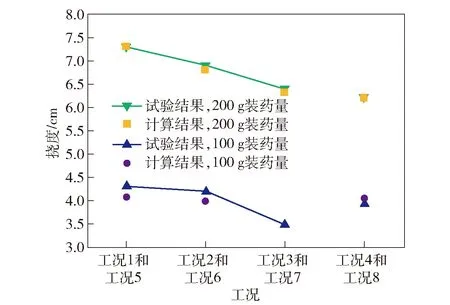

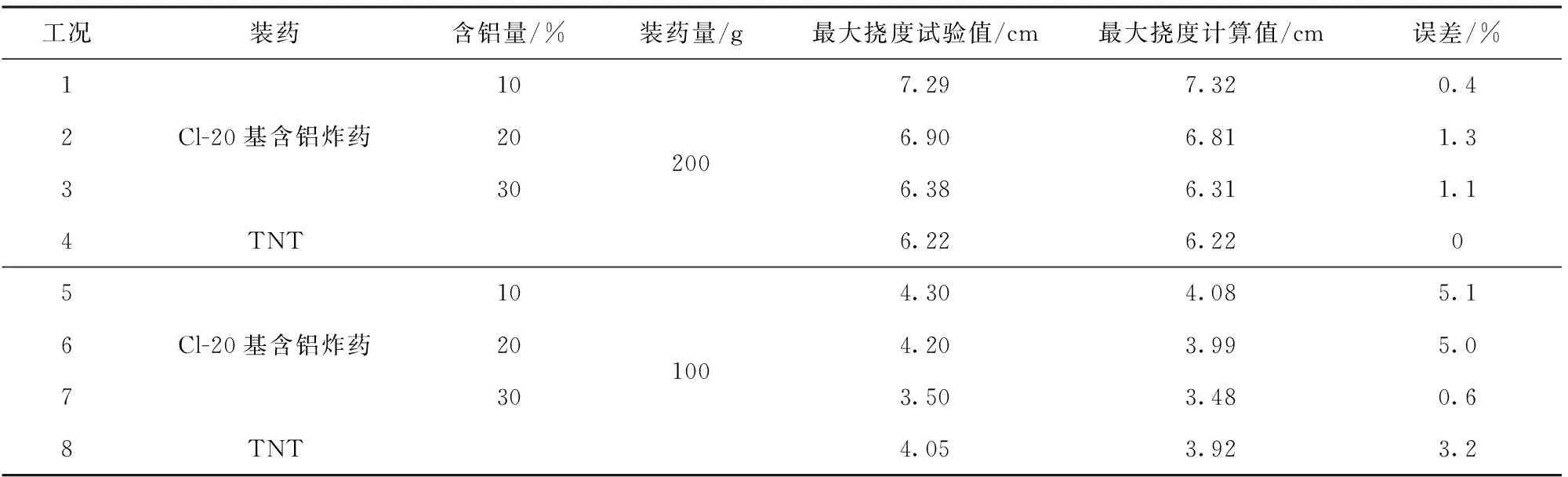

表6給出了各種試驗工況下密封鋼板的最大殘余變形量計算結果。圖13是密封鋼板最大殘余變形量的試驗值和分析模型計算值的對比結果。由圖13和表6可以看出,計算結果與試驗結果十分接近,二者的最大偏差為5.1%. 說明修正后的該工程預測模型能夠對不同類型裝藥爆炸加載下密封鋼板的變形情況進行有效預測。

圖13 最大殘余變形量的試驗值與工程模型計算結果對比Fig.13 Comparison between the experimental and calculated values of maximum residual deflection

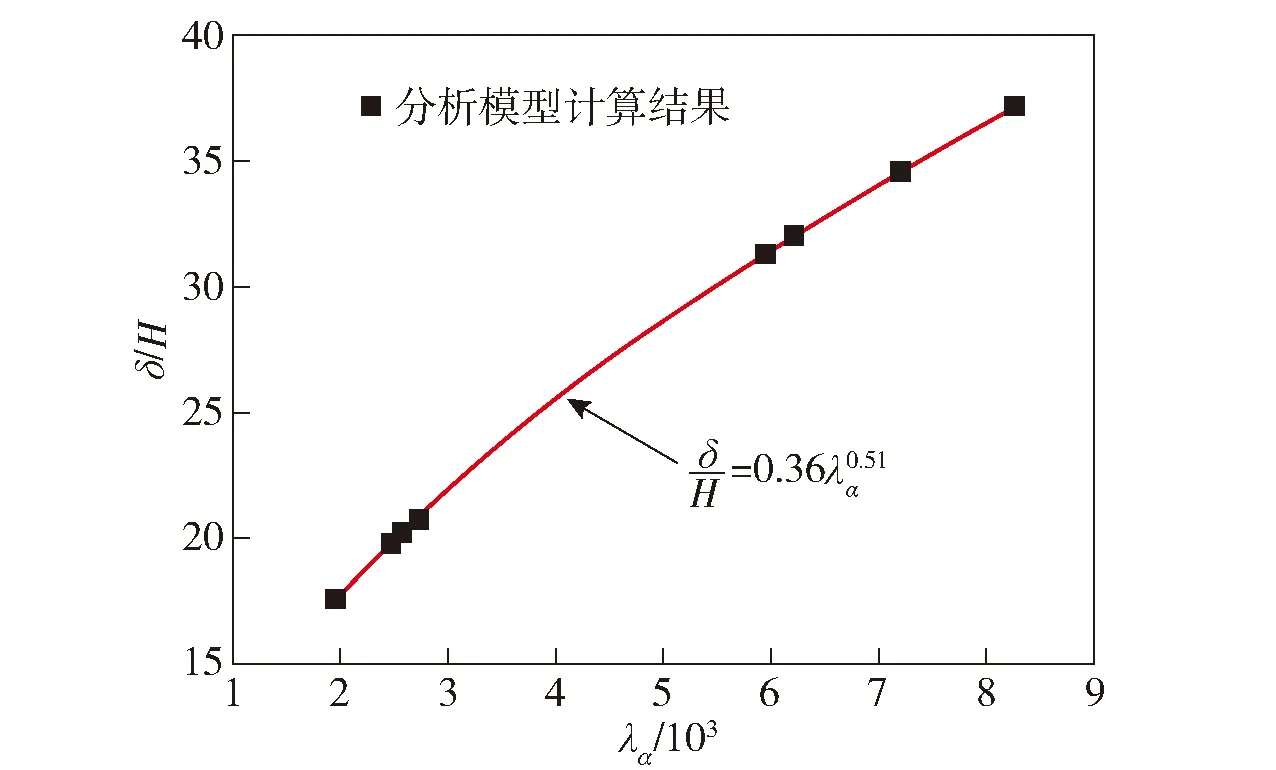

圖14中給出了鋼板最大殘余變形和鋼板厚度的比值與修正后的Jones數λα的關系,擬合獲得的曲線方程為

(10)

4 結論

本文利用爆炸容器罐試驗測試系統,研究了圓形鋼板在不同鋁含量的CL-20基含鋁炸藥內爆炸載荷作用下的變形響應特性。得到主要結論如下:

1)壓力測試結果表明:相比于初始沖擊波的峰值壓力,有效沖量能更全面地體現炸藥爆炸初期釋放的能量;密閉容器內的準靜態壓力和爆轟產物的燃燒速率隨鋁含量的升高而升高,且前者與裝藥量呈非線性關系。

2)相比于準靜態壓力的作用,密封鋼板的最大殘余變形量主要取決于炸藥內爆炸初始沖擊波的有效沖量。10%鋁含量的CL-20基含鋁炸藥能產生更高的初始沖擊波有效沖量,導致鋼板的變形和失效程度更大。隨著鋁含量升高至30%,鋼板的變形失效程度逐漸變小。考慮到罐體結構的特殊性,本結論僅適用于本文相似試驗工況下的現象。

表6 鋼板最大殘余變形量計算結果Tab.6 Calculation of the maximum residual deflection of sealing steel plates

圖14 鋼板中心變形量與厚度的比值和修正后的Jones數的擬合曲線Fig.14 Midpoint deflection-thickness ratio versus modified Jones dimensionless number λα

3)本文所建立的鋼板在內爆載荷作用下最大殘余變形的工程計算方法能夠有效預測不同類型裝藥爆炸加載下密封鋼板的變形情況。但文中擬合得到的具體公式,僅適用于本文相似試驗工況下的金屬板變形預測。