PMO對GCr15鋼棒材中帶狀碳化物評級及分布的影響

石 昊 李莉娟 王海洋 朱雷敏 翟啟杰

(上海大學先進凝固技術中心,上海 200444)

由于GCr15高碳鉻軸承鋼具有高的耐磨損和抗疲勞性能,以及在極端條件下的組織穩定性,常被用來制作滾動零件,如滾動體、套圈及滾道等。但由于軸承鋼碳含量高,固- 液兩相區溫度范圍寬,凝固時容易造成嚴重的偏析[1- 3]。這種偏析會使鋼中形成大尺寸碳化物[4],并在后續的軋制過程中難以消除,導致碳化物分布不均勻,從而影響軸承鋼的力學性能和疲勞壽命[5- 7]。

上海大學翟啟杰等原創的脈沖磁致振蕩技術,即PMO(pulse magneto- oscillation)技術[8- 13]已被證實具有擴大連鑄坯等軸晶區及改善中心縮孔和偏析的作用,并已投入工業化應用。程勇等[13]研究發現,PMO處理能使240 mm×240 mm的GCr15軸承鋼連鑄方坯等軸晶區面積增大,碳元素分布更加均勻。王海洋等[14]研究發現,PMO處理后GCr15鋼鑄坯等軸晶面積占比增大,棒材中液析碳化物級別從1級降至0級,帶狀碳化物從2級改善到1級。何西等[15]研究發現,在PMO作用下,提高拉速5%左右,齒輪鋼鑄坯仍能滿足質量要求。

本文在中心前期研究了的基礎上繼續深入研究PMO對軸承鋼棒材不同部位碳化物帶狀及碳化物顆粒尺寸的影響,以期進一步探究PMO對軸承鋼中碳化物的影響。

1 試驗材料及方法

在中天鋼鐵集團特鋼的0號連鑄機上進行了工業試驗,GCr15軸承鋼的化學成分如表1所示。

表1 GCr15軸承鋼的化學成分(質量分數)

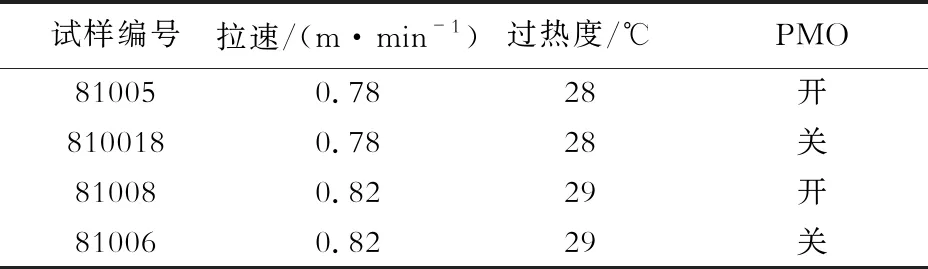

試驗采用的連鑄機為五機五流全弧形,配有結晶器電磁攪拌(M- EMS)、末端電磁攪拌(F- EMS)和二冷區脈沖磁致振蕩(PMO)。在相同的軋制條件下,將連鑄坯軋制成φ65 mm的圓棒。其中81005和81008為PMO處理樣,810018和81006為對比樣,即未經PMO處理的試樣。拉坯工藝參數及PMO設置如表2所示。

表2 拉坯工藝參數及PMO設置

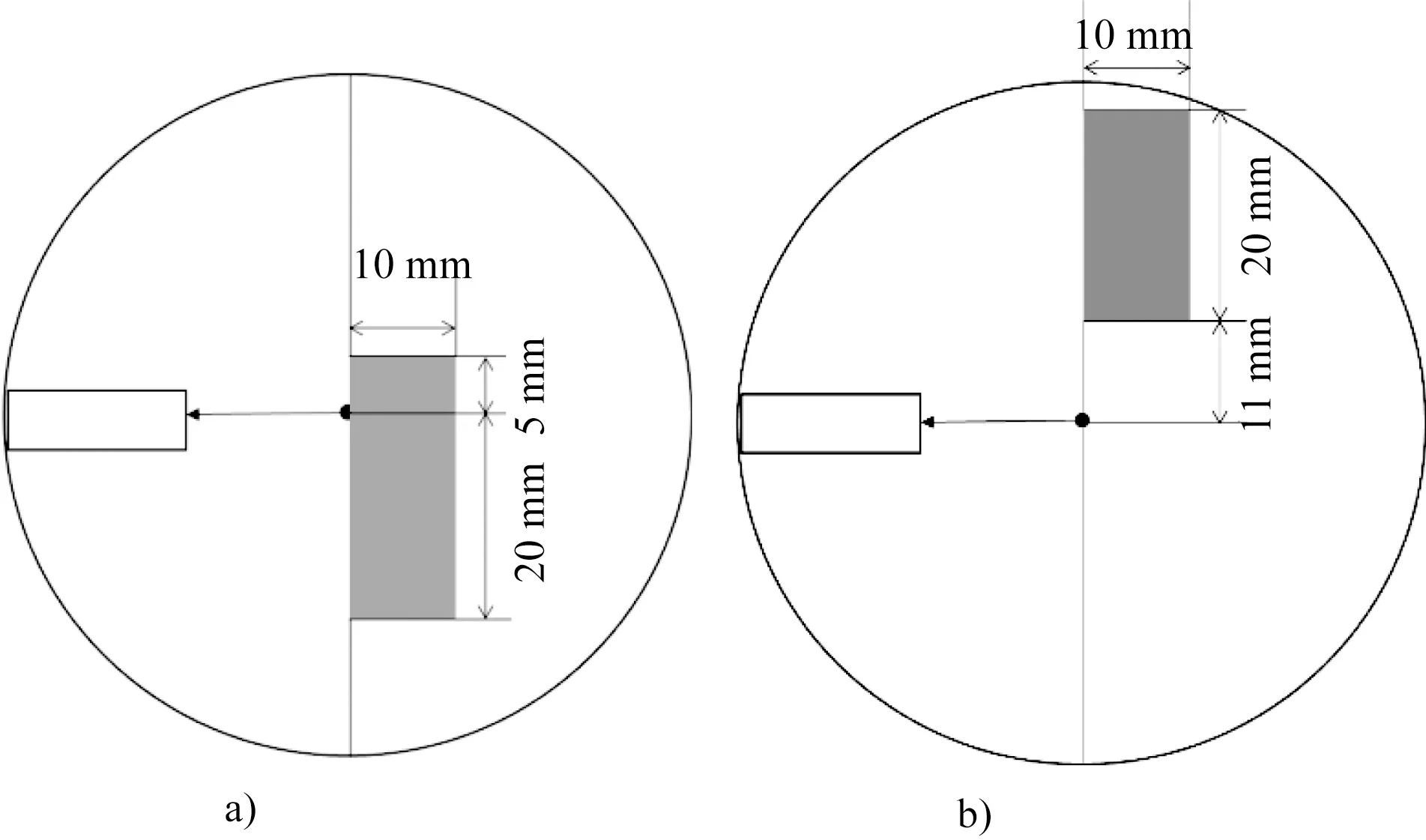

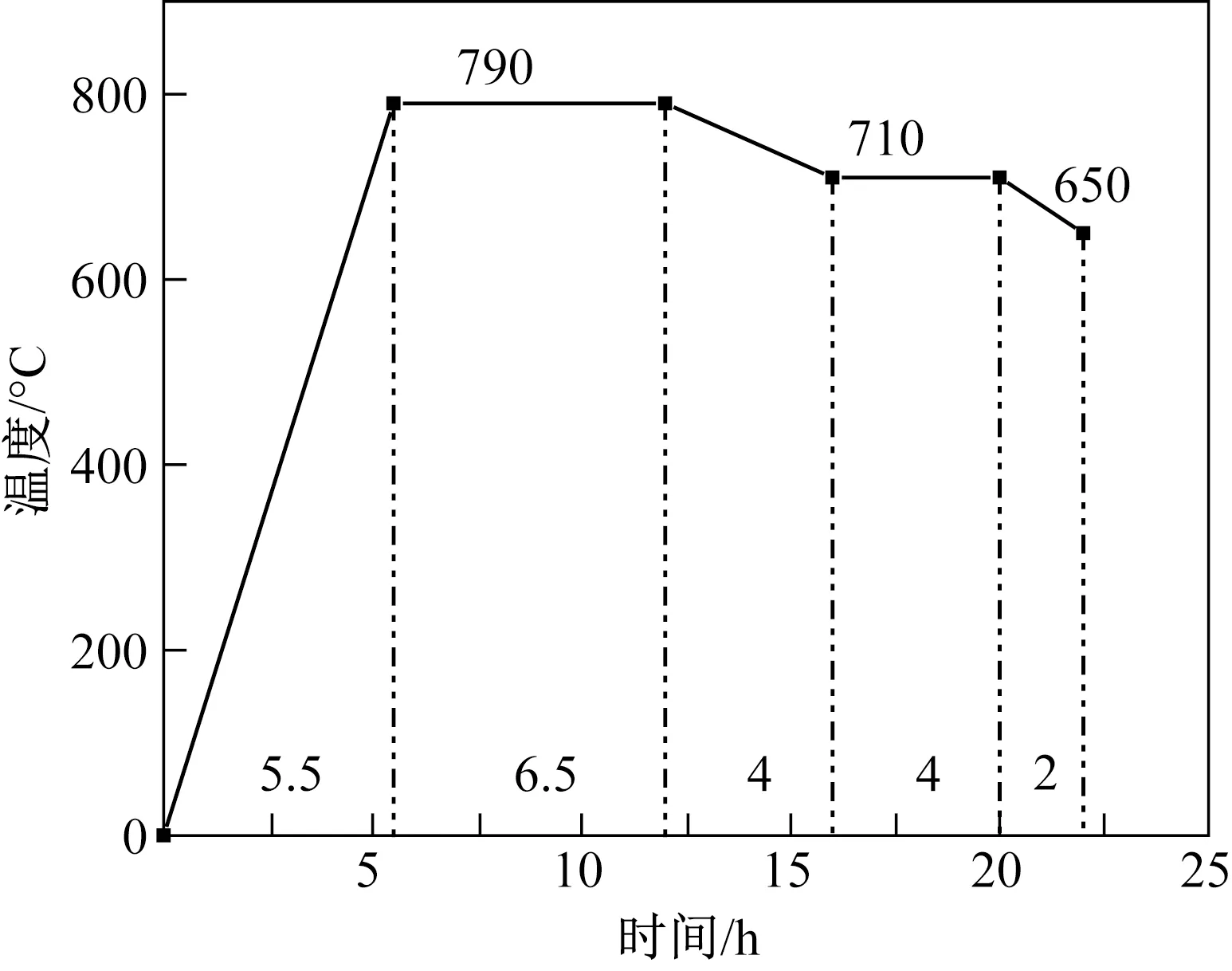

根據高碳鉻軸承鋼不同用途,按GB/T 18254—2016從棒材中心和邊部分別取滾動和套圈用兩種試樣,具體取樣位置如圖1所示,金相檢驗面為徑向縱截面。為了便于統計碳化物的分布和平均粒徑,對試樣進行球化退火,升溫曲線如圖2所示,再進行840 ℃油淬及150 ℃回火。

圖1 取樣示意圖

圖2 球化退火工藝

對熱處理后試樣進行打磨、拋光后,用體積分數為4%的硝酸酒精腐蝕40 s,再放至蔡司正置萬能金相顯微鏡(Axio Imager A 2m)下觀察,選取整個受檢面內最差的視場拍攝100倍和500倍的金相照片。對帶狀碳化物進行著色處理,使用IMAGE- J軟件統計視場中最嚴重的碳化物帶的面積分數,以評定碳化物帶狀級別。最后,對每個試樣拍攝25張放大2 000倍的SEM照片,利用IMAGE- J軟件統計不同尺寸碳化物的數量,比較不同試樣中碳化物的粒徑分布。

2 試驗結果與分析

2.1 PMO對帶狀碳化物評級的影響

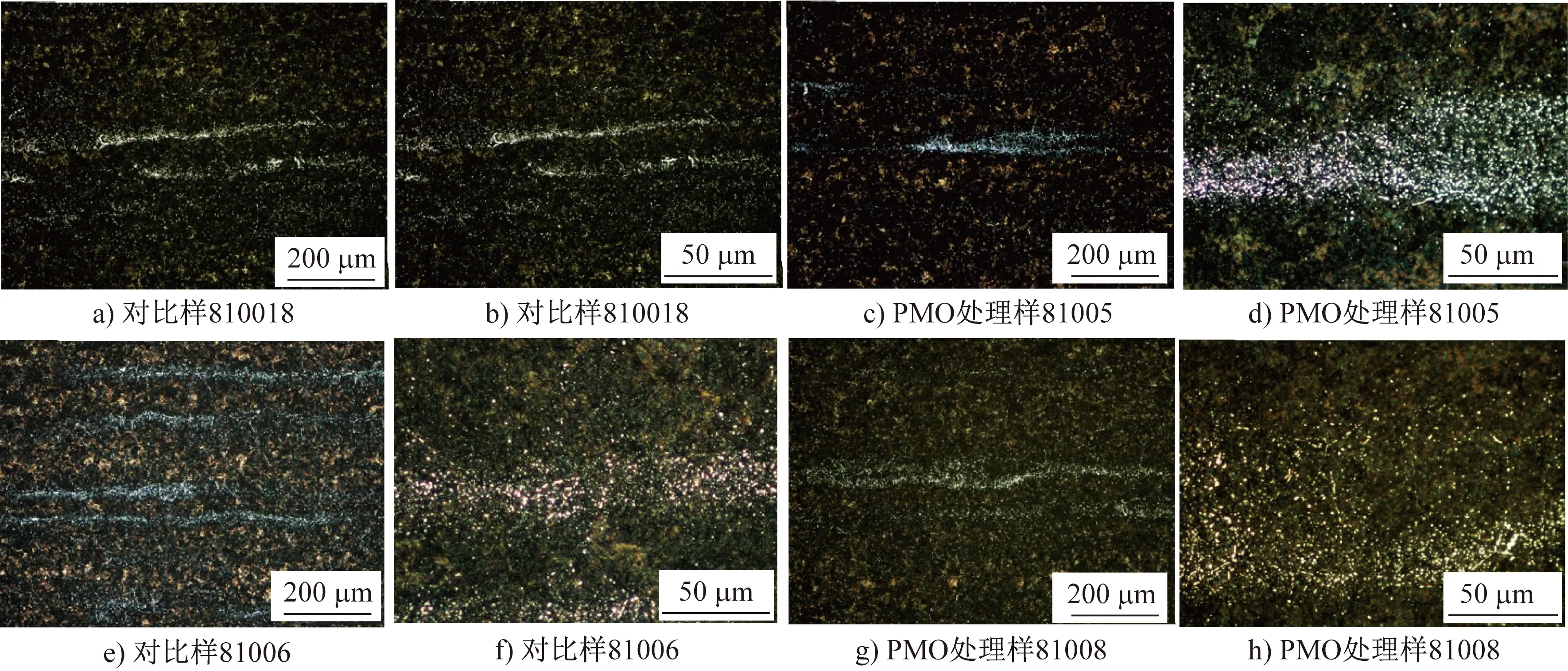

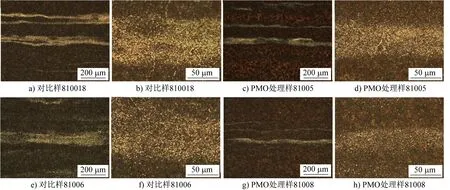

帶狀碳化物的形成與凝固過程中的結晶偏析有關。嚴重的局部偏析或是大尺寸的共晶碳化物,經過高溫軋制,形成偏析帶;然后在熱處理過程中,碳化物在偏析帶中析出,形成帶狀碳化物。圖3是0.78、0.82 m/min拉速條件下套圈用試樣中帶狀碳化物的100倍及500倍金相照片。從圖3中可以看出,碳化物大多聚集成帶狀分布,在長寬及密集程度上有一定差異,從而對鋼材性能產生不同程度的影響。

圖3 套圈用試樣金相照片

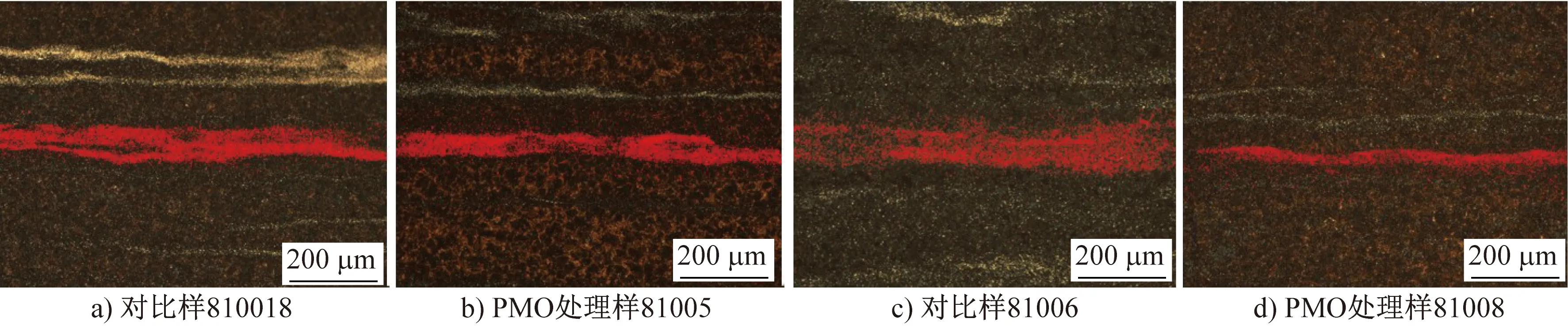

圖4為套圈用試樣著色后碳化物帶狀分布最嚴重的視場,圖5為帶狀碳化物面積分數的統計結果,計算公式為A=S/0.5×100%,S為帶狀碳化物的面積。

圖4 套圈用試樣中帶狀碳化物最嚴重的視場

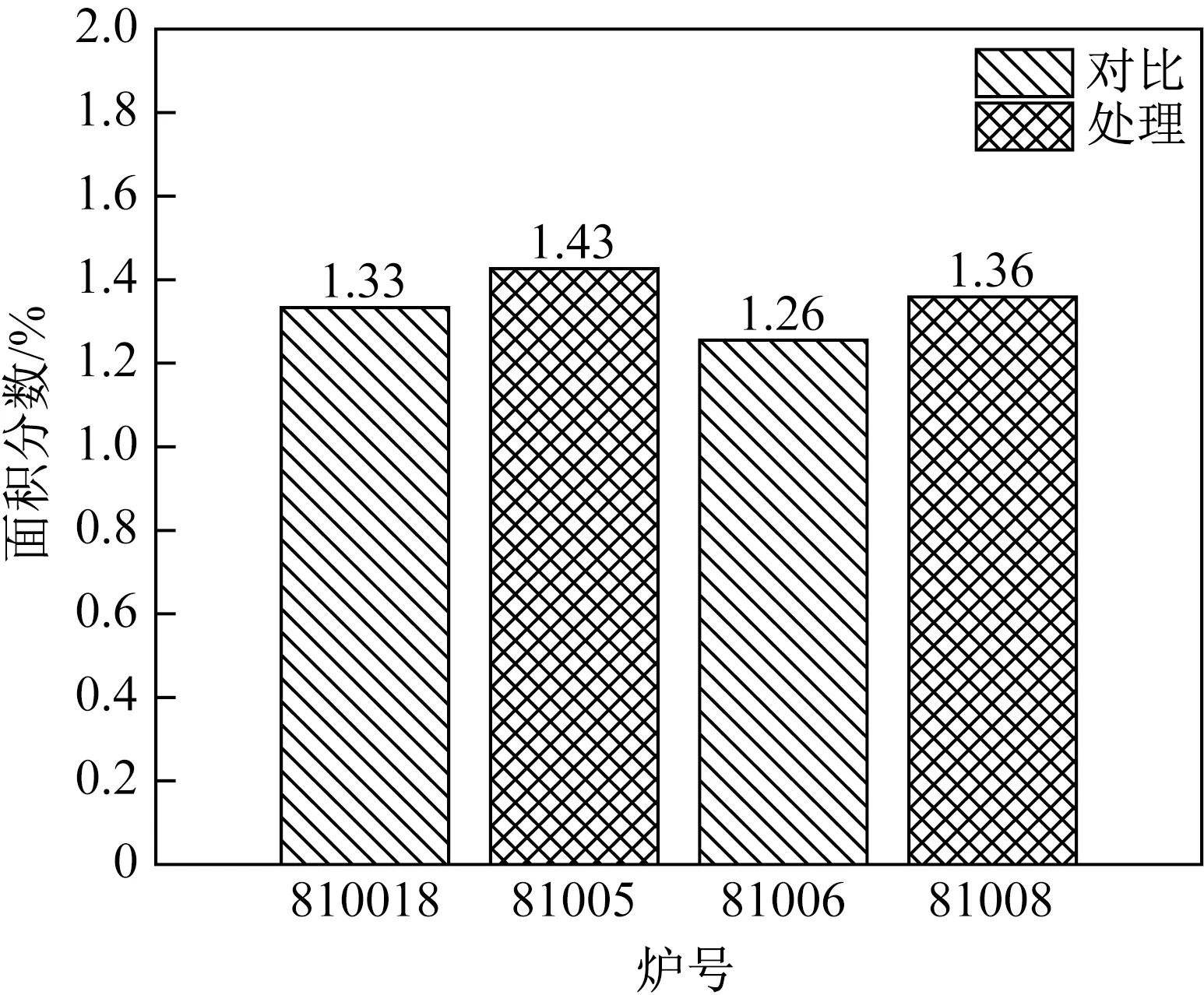

從圖5中可以看出,不同工藝得到的軸承鋼棒材邊部區域(套圈用試樣)的帶狀碳化物面積分數相差不大,最大相差0.17%,均為1級,這可能是由于棒材邊部碳偏析較輕所致。

圖5 套圈用試樣中帶狀碳化物的面積分數

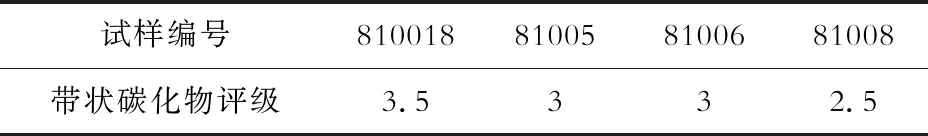

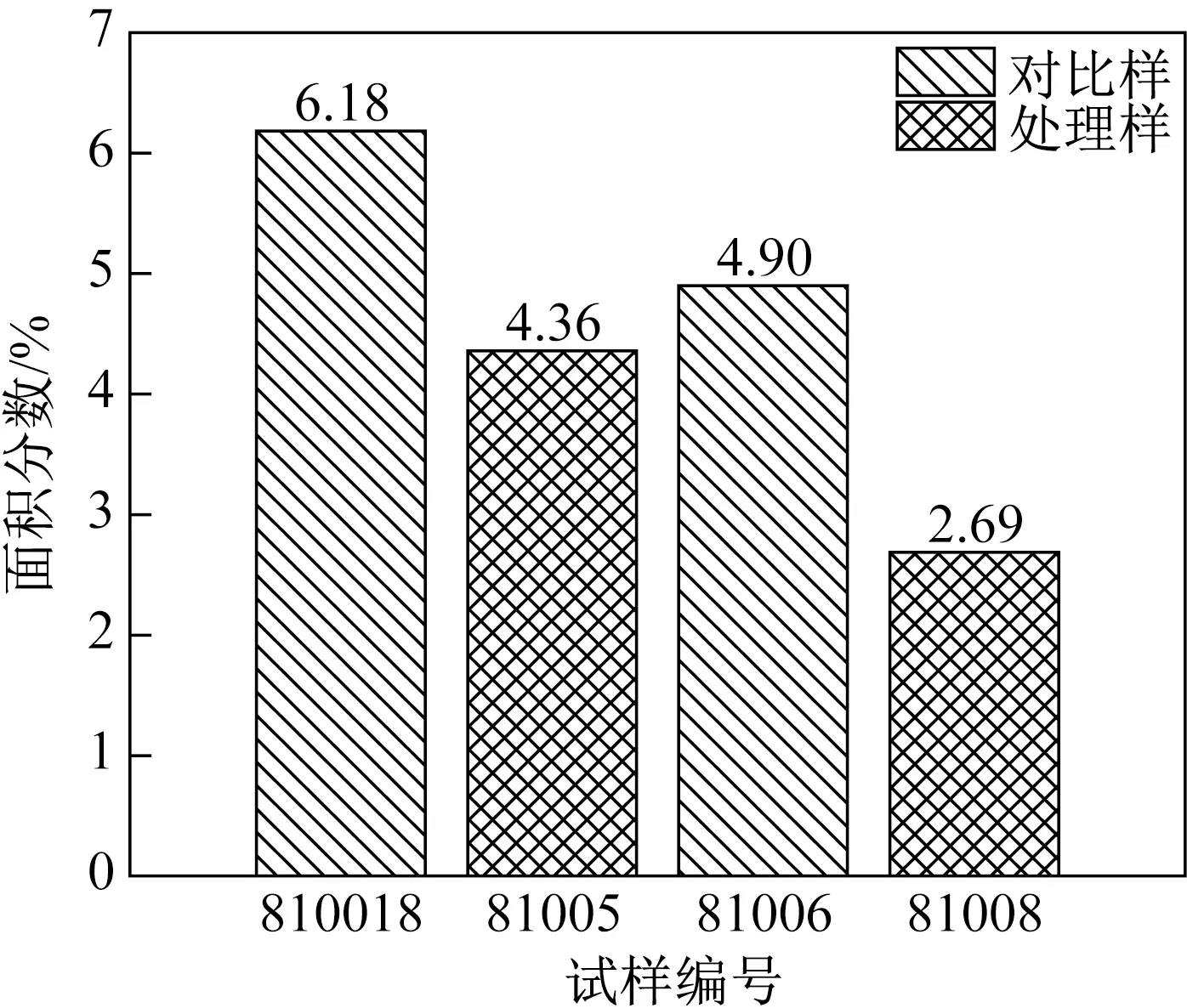

圖6為滾動體用試樣中帶狀碳化物的100倍及500倍金相照片。圖7為最嚴重帶狀碳化物視場,圖8為帶狀碳化物面積分數的統計結果。從圖6中可以看出,相較于套圈用試樣,滾動體用試樣中帶狀碳化物尺寸更大,分布更為密集,且存在不同程度未完全溶解的網狀碳化物。在0.78、0.82 m/min拉速條件下,相較于未經PMO處理的試樣,經過PMO處理試樣的帶狀碳化物面積分數分別減小了1.82%和2.21%,碳化物評級也分別從3.5級降為3級,3級降為2.5級,如表3所示。

表3 滾動體用試樣帶狀碳化物評級

圖8 滾動體用試樣中帶狀碳化物的面積分數

圖7 滾動體用試樣中帶狀碳化物最嚴重的視場

圖6 滾動體用試樣的金相照片

2.2 PMO對碳化物形貌的影響

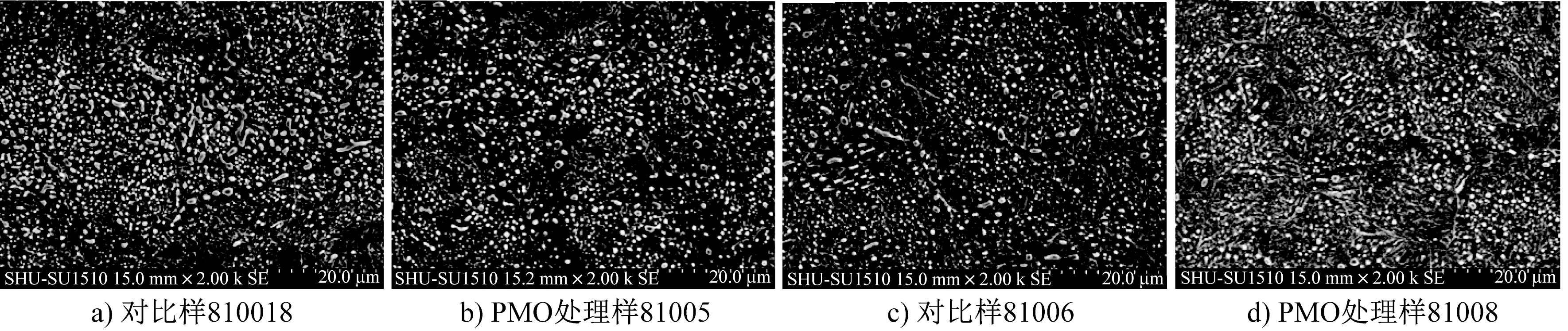

套圈及滾動體用試樣中典型碳化物的形貌分別如圖9和圖10所示。從圖9中可以看出,PMO處理后套圈用試樣中碳化物球化效果較好,且顆粒細小、分布均勻彌散。所有套圈用試樣中均未發現大尺寸的液析碳化物。

圖9 套圈用試樣碳化物形貌

從圖10中可以看出,相較于套圈用試樣,滾動體用試樣中碳化物分布更為密集,且大尺寸碳化物數量增多。經過PMO處理的試樣中顆粒狀碳化物較多,棒狀或長條狀碳化物較少。未經PMO處理的試樣中晶界碳化物未完全溶斷,網狀分布仍較明顯。在鋼液凝固過程中,局部區域偏析嚴重時,先共析碳化物沿晶界析出,呈網狀分布;若在后續的熱加工過程中不能完全溶解,則難以球化,最終遺留在成品中,對產品性能造成不利影響。

圖10 滾動體用試樣碳化物形貌

2.3 PMO對碳化物分布的影響

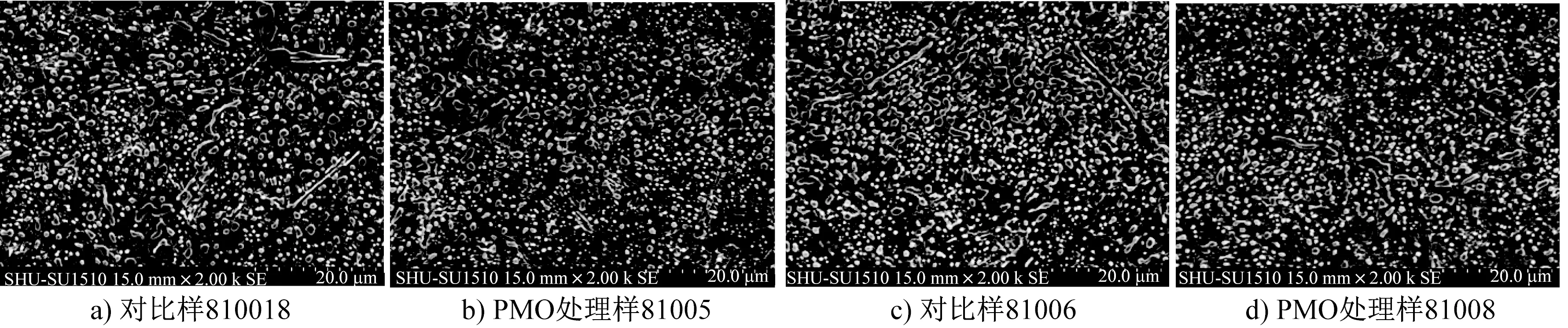

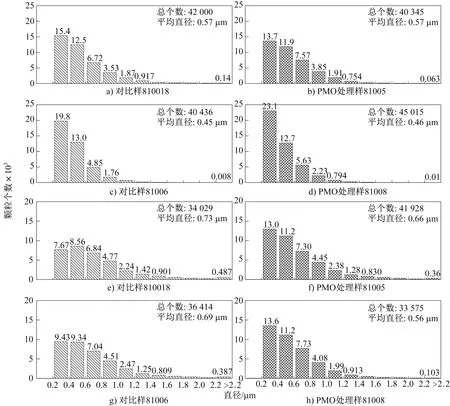

套圈及滾動體用試樣中碳化物的平均粒徑統計結果如圖11所示。由圖11(a~d)可以看出,在拉速為0.78 m/min條件下,軸承鋼棒材邊部區域(套圈用試樣)的碳化物平均粒徑均為0.57 μm,在拉速為0.82 m/min條件下,平均粒徑均為0.46 μm。因此,軸承鋼棒材邊部區域(套圈用試樣)碳化物粒徑變化不大,PMO的影響較小,這與棒材中碳含量的分布相關。軸承鋼棒材邊部區域碳含量相對較低,先共析碳化物較少,因此碳化物球化效果好,平均粒徑差異不大。

圖11 套圈(a~d)及滾動體用(e~h)試樣中碳化物粒徑分布

由圖11(e~h)可以看出,軸承鋼棒材中心區域(滾動體用試樣)的碳化物平均粒徑相對較大。在拉速為0.78 m/min條件下,未經PMO處理的試樣碳化物平均粒徑為0.73 μm,PMO處理后的試樣碳化物平均粒徑為0.66 μm,減小了0.07 μm。在拉速為0.82 m/min條件下,未經PMO處理的試樣碳化物平均粒徑為0.69 μm,PMO處理后的試樣碳化物平均粒徑為0.56 μm,減小了0.13 μm。此外,大尺寸碳化物(粒徑大于2.2 μm)的數量有所減少。拉速為0.78 m/min時,未經PMO處理的試樣大尺寸碳化物數量為487個,PMO處理后的試樣為360個,減少了26%。拉速為0.82 m/min時,未經PMO處理的試樣大尺寸碳化物數量為387個,PMO處理后的試樣為103個,減少了73%。大尺寸的碳化物在軸承鋼服役過程中極易成為疲勞裂紋源,其危害相當于夾雜物。因此,PMO處理能夠有效改善連鑄坯中心偏析,抑制大尺寸碳化物的析出,同時細化碳化物尺寸,這對GCr15軸承鋼滾動體質量的提升有重要意義。

3 討論

PMO對GCr15軸承鋼中碳偏析的改善主要體現在以下幾個方面:(1)脈沖電流通過PMO線圈感應出脈沖磁場并作用于固- 液界面上,促進形核,形成“結晶雨”效應[16]。新形成的晶核在電磁力、重力和浮力的作用下漂移下沉,在心部堆積成等軸晶區。大量等軸晶在長大過程中相互抑制[17],晶粒得到細化,枝晶間隙減小,心部高濃度的液相區域減少,抑制了共晶碳化物的生長;(2)PMO在鑄坯表層產生的電磁力以及振蕩效應[16]驅動熔體產生強制對流,強制對流將溶斷的枝晶、新形成的晶核及凝固過程中排除的碳驅散至熔體內部重新均勻分配[13];(3)PMO線圈在鑄坯內產生的焦耳熱效應會降低鑄坯表面垂直方向的溫度梯度,減緩柱狀晶生長速度,同時結晶雨抑制了柱狀晶生長尤其是外弧側柱狀晶的生長,等軸晶區擴大,心部偏析得到改善。帶狀碳化物的形成與凝固過程中的宏觀偏析密切相關,偏析改善后,帶狀碳化物級別降低,分布也更加彌散。

4 結論

(1)PMO處理能顯著降低GCr15軸承鋼試棒中心區域帶狀碳化物的級別及平均粒徑。在0.78、 0.82 m/min拉速條件下,經過PMO處理后,GCr15棒材中心區域的碳化物帶狀級別分別從3.5級降至3級,從3級降至2.5級;碳化物平均粒徑也分別從0.73 μm減小到0.66 μm,從0.69 μm減小到0.56 μm;大尺寸碳化物(粒徑大于2.2 μm)分別減少了26%和73%。

(2)PMO技術在一定程度上能減少鋼中先共析碳化物的析出,因此GCr15鋼棒材中未溶晶界碳化物減少,表現為棒狀碳化物減少,彌散分布的球狀碳化物增多。