2219厚板鋁合金VPTIG焊接接頭組織及性能

丁吉坤,宋建嶺,韓國良,田龍,高澤峰

(天津航天長征火箭制造有限公司,天津 300462)

0 前言

2219鋁合金是一種Al-Cu-Mn系可熱處理強化鋁合金,比強度和比剛度高,且具有較好的焊接性和抗應力腐蝕性能,作為航天飛行器的結構材料在世界范圍內得到了廣泛應用。美國從20 世紀70年代起全面替代2014鋁合金作為貯箱的主體材料,并一直沿用至今[1-3]。國內新一代運載火箭燃料貯箱也選用2219鋁合金作為結構主體材料。

現役火箭燃料貯箱主要為焊接結構,焊接厚度范圍為4~11 mm。根據2219鋁合金貯箱的特點,國內普遍采用 “氦弧打底+氬弧蓋面”的TIG焊接工藝進行焊接,該工藝可實現11 mm以下厚度的2219鋁合金不開坡口單面焊雙面成形,滿足了貯箱焊接要求。隨著國內航天事業的發展,研制新型大推力載人運載火箭的要求迫在眉睫,焊接結構也朝著高強度、大厚度方向發展,如新一代載人登月運載火箭為滿足尾艙一體化設計的強度要求,將一級燃箱的焊接厚度設計為15 mm,若采用前述TIG焊接工藝,打底焊接時無法實現15 mm厚度不開坡口一次焊透,若采用開傳統坡口的TIG焊工藝,則存在填充金屬多、熱輸入過大、焊接變形不易控制、生產效率低等諸多問題,因此需要設計開發新的工藝方法,以滿足大厚度2219鋁合金的焊接要求。文中針對15 mm厚度的2219鋁合金開展了焊接工藝試驗,提出了一種適用于大厚度鋁合金焊接的工藝方法,對焊接接頭的力學性能和組織進行了分析,為工程應用提供參考。

1 試驗材料及方法

1.1 試驗材料

試驗材料2219鋁合金試板,尺寸為300 mm×170 mm×15 mm,熱處理狀態為C10S,C10S 態接近美國的T87(固溶處理后經7% 的冷加工變形然后人工時效),但冷變形量為10%左右[4]。母材成分見表1,母材力學性能見表2。焊絲選用ER2325光亮焊絲,焊絲直徑φ1.6 mm,保護氣為99.999%高純氬氣和氦氣。

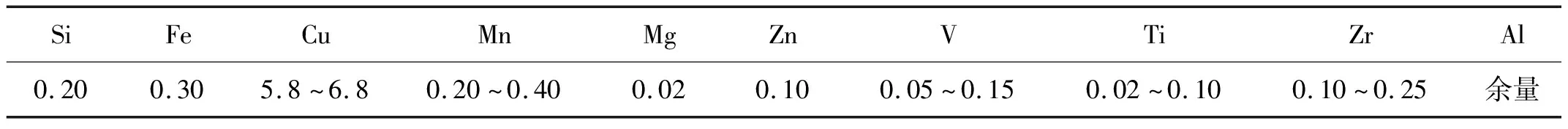

表1 2219鋁合金的化學成分(質量分數,%)

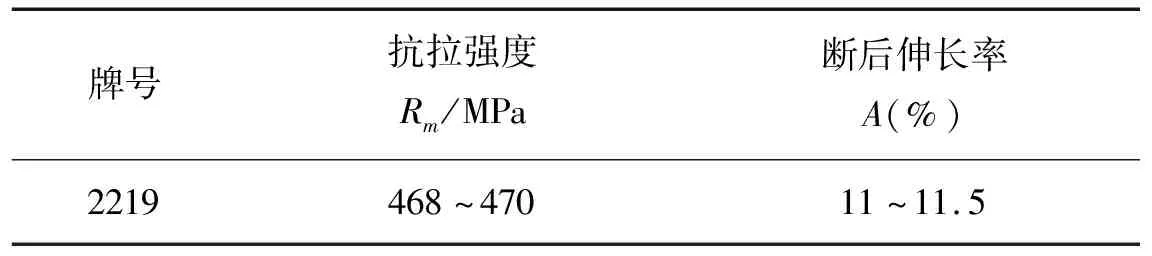

表2 母材力學性能

1.2 試驗方法

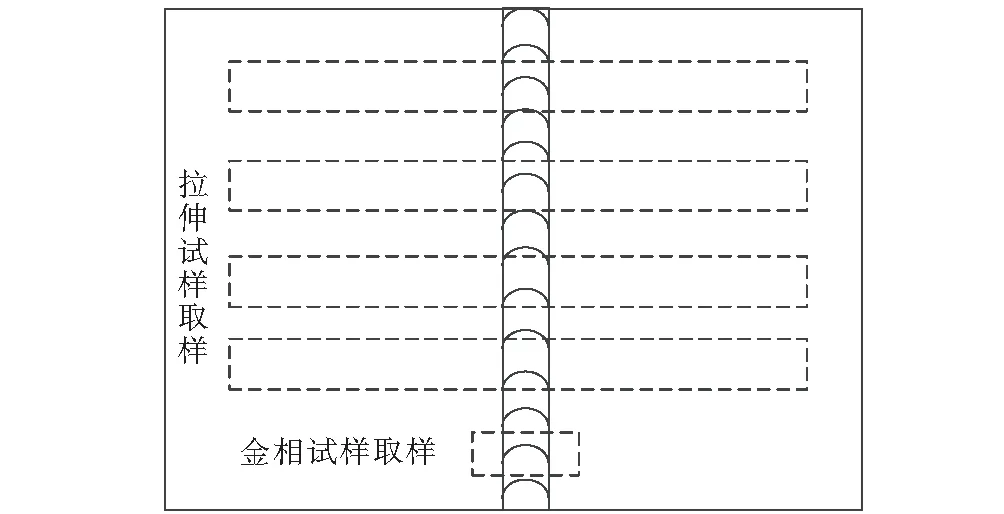

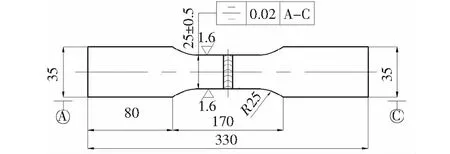

采用Dynasty700變極性焊接電源對試板進行對接焊試驗,焊后對接頭進行取樣進行組織性能分析,取樣位置如圖1所示。依據GB/T 228—2010《金屬材料室溫拉伸試驗方法》標準加工拉伸試驗試樣,保留接頭焊縫正面余高,背部焊漏修整至1.5~2 mm高度,試樣尺寸如圖2所示,通過萬能拉伸試驗機進行拉伸試驗測試接頭常溫力學拉伸性能;沿焊縫截面裁切金相試樣,經研磨、拋光后進采用Keller試劑腐蝕,分析接頭組織形貌。

圖1 試驗試樣取樣位置

圖2 拉伸試樣尺寸

1.3 焊接工藝設計

1.3.1接頭的設計思路

按照鋁合金焊接常用規范,當焊接超過10 mm的厚板時需要開坡口,常采用的坡口形式為V形、X形、U形等。坡口形式的選擇需要綜合考慮生產現場的加工條件、焊接工況、焊接方法、焊接變形控制及生產效率等問題。火箭貯箱焊接普遍采用“打底+蓋面”形式的鎢極氬弧焊工藝,15 mm厚度產品實際焊接生產過程采用傳統的坡口形式存在諸多弊端。

若采用V形坡口,由于焊道兩側為斜坡,而且坡度較大,在進行打底焊接時,很容易在鈍邊兩側的根部出現熔不透的情況;若采用X形坡口,需要進行雙面焊接,產品背部施焊的可達性較差,頻繁的翻轉也嚴重影響勞動生產率。若采用傳統的U形坡口,由于鈍邊較小(2~3 mm),需要進行3~4層以上的焊接才能填滿熔池,不利于焊接變形的控制,同時焊接熱輸入的增加會降低接頭性能,而且由于坡面角度較小,在進行厚板焊接時會出現打底焊接時坡面根部熔不透的情況。

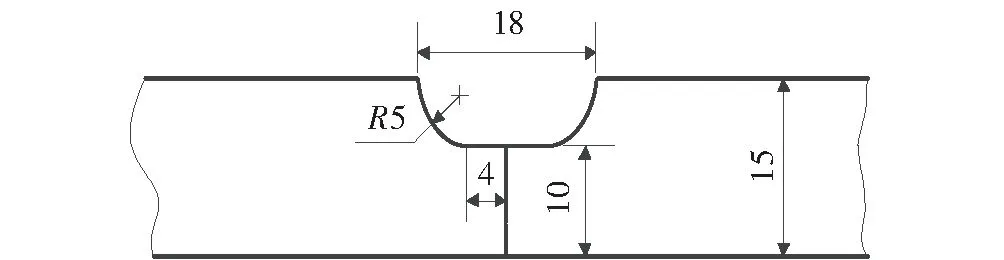

基于上述思路,文中設計出一種新型坡口形式,如圖3所示,該坡口在傳統坡口形式的基礎上進行了改進,考慮到氦弧焊可實現不開坡口一次性焊透10~12 mm鋁板,將鈍邊高度設計為10 mm,采用大鈍邊設計的坡口可大大減少焊接層數和焊絲填充量,同時坡口底部有8 mm寬的平臺,兩側采用R5圓弧進行過渡,有利于根部熔合。

圖3 改進后的U形坡口

1.3.2焊接工藝規范

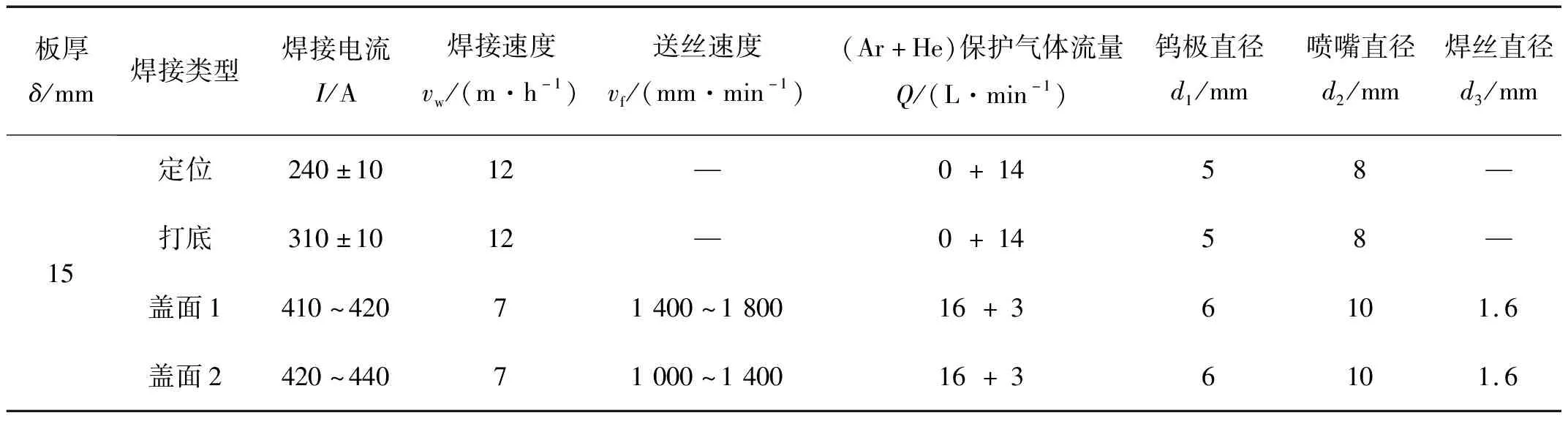

TIG焊接工藝需要控制的關鍵參數主要包括焊接電流、焊接速度、電弧電壓、送絲速度。通過前期工藝摸索,制定15 mm厚2219鋁合金變極性TIG焊接規范,見表3。

表3 15 mm厚度鋁板單面三層VPTIG焊接規范

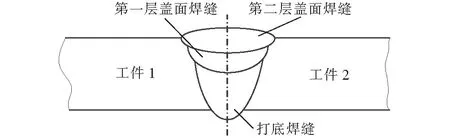

焊接工藝采用“打底+蓋面1+蓋面2”的單面三層自動TIG焊方法,背部采用剛性帶焊漏槽的墊板支撐,單面焊雙面成形,背部無需封底焊接。其中,打底焊采用氦弧直流焊不填絲,蓋面焊采用低頻脈沖氬弧交流焊,為保證焊縫正面成形,采用兩層蓋面焊接。打底焊保證焊透,第一層蓋面增大焊接熱輸入,保證與打底焊道及兩側壁良好熔合;第二層蓋面淺而寬,保證向兩側母材圓環過渡,單道焊可覆蓋18 mm的坡口寬度,焊接工藝示意圖如圖4所示。

圖4 單面三層自動焊工藝示意圖

2 試驗結果及分析

2.1 焊縫成形

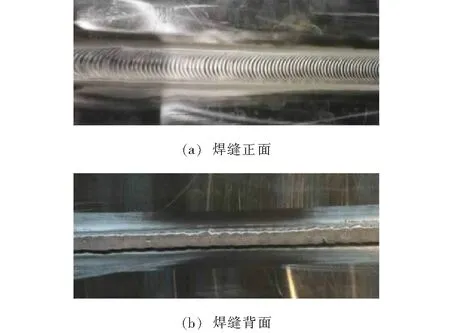

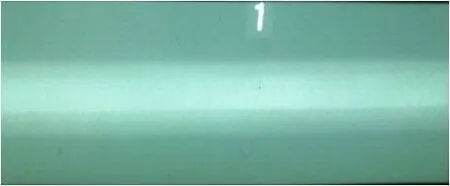

焊后觀察典型接頭焊縫成形情況,如圖5所示,可看到焊縫正面魚鱗紋美觀,背部焊漏均勻飽滿。由此可見,借助于打底氦弧的高穿透性,該新型坡口的大鈍邊設計使得焊道經過一層打底+兩層蓋面即可填滿,且形成飽滿的背部焊漏。測量焊縫正面寬度范圍為20~21 mm,背部焊漏寬度范圍為7~9 mm,波動范圍較小,均小于15%。在工程實際應用中,焊縫寬度在15%波動范圍內均可以滿足實際應用要求。焊后經X光檢測整條焊縫內部無氣孔、夾雜及裂紋等缺陷,X光底片呈“白片”,如圖6所示,達到一級焊縫質量標準。

圖5 典型接頭焊縫成形

圖6 焊縫X光片

2.2 焊接接頭組織

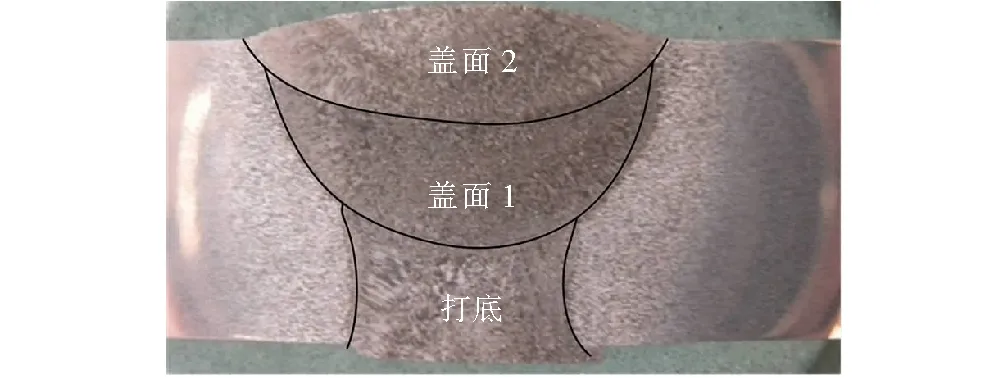

圖7所示為接頭截面宏觀形貌,可以觀察到焊縫明顯的分成打底、蓋面1、蓋面2三層。結合圖3與圖7可得出,由于坡口采用了10 mm的鈍邊,打底焊很好的穿透了母材金屬,保證打底焊縫窄而深;坡口底部設計的8 mm寬的平臺以及R5過渡圓弧保證了蓋面1與打底層的良好熔合,且能保證蓋面1寬度大于打底層,避免了接頭薄弱區的重合;10 mm的坡口寬度在蓋面焊的最大寬度范圍內,既保證蓋面2能夠覆蓋整個坡口整個寬度,同時也避免了蓋面1和蓋面2的薄弱區的重合。

圖7 焊接接頭宏觀形貌

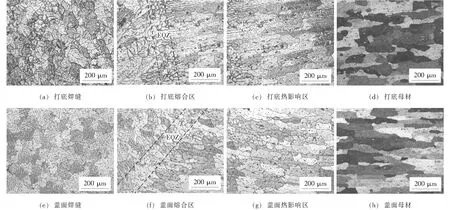

焊接接頭微觀組織形貌如圖8所示,一個完整的焊接接頭包括焊縫區(WM)、熔合區(又稱部分熔化區,PMZ)、熱影響區(HAZ)和母材(BM)。

圖8d、圖8h中可以看出母材晶粒呈粗大的板條狀,表現出明顯的方向性,這與母材的軋制成形工藝有關。在母材基體上彌散分布著大量的細小的第二相顆粒,起到沉淀強化的作用。

圖8a打底焊縫和圖8e蓋面焊縫均呈現出均勻的等軸樹枝晶組織,這是由于焊縫中心的溫度梯度很低,易在液相中形成很寬的成分過冷區,從而在液相內部生核產生新的晶粒,這些晶粒四周不受阻礙可自由成長為等軸晶。蓋面焊縫比打底焊縫晶粒更加細小密集,一是由于蓋面焊時加填焊絲,焊絲成分中的Ti,Zr等合金元素促進了焊縫金屬的非均質形核,起到細化晶粒的作用,二是由于蓋面時低頻脈沖電流對熔池有攪拌作用,能夠使枝晶破碎,增加晶核數量,同樣有助于細化晶粒組織[5]。

熔合區金屬發生了部分熔化,從圖8b和圖8f中,可以明顯看到熔合區組織分布不均,靠近焊縫區域為柱狀晶,逐漸過渡到靠近熱影響區的等軸晶,晶粒大小不一導致該區域具有一定的奇異性,性能薄弱。特別注意的是,在熔化邊界存在一個狹小的非枝晶等軸區(EQZ),按照Gutierez等人[6]理論,該區域的形成是由于焊縫熔化邊界附近冷的液體不與熱的熔池相混合,熔池邊界附近的異質顆粒留存下來成為異質形核的晶核,從而形成了非枝晶等軸區。緊鄰熔合區的熱影響區組織受到焊接熱循環的影響,晶粒發生了明顯長大。

圖8 焊接接頭微觀組織

2.3 焊接接頭力學性能

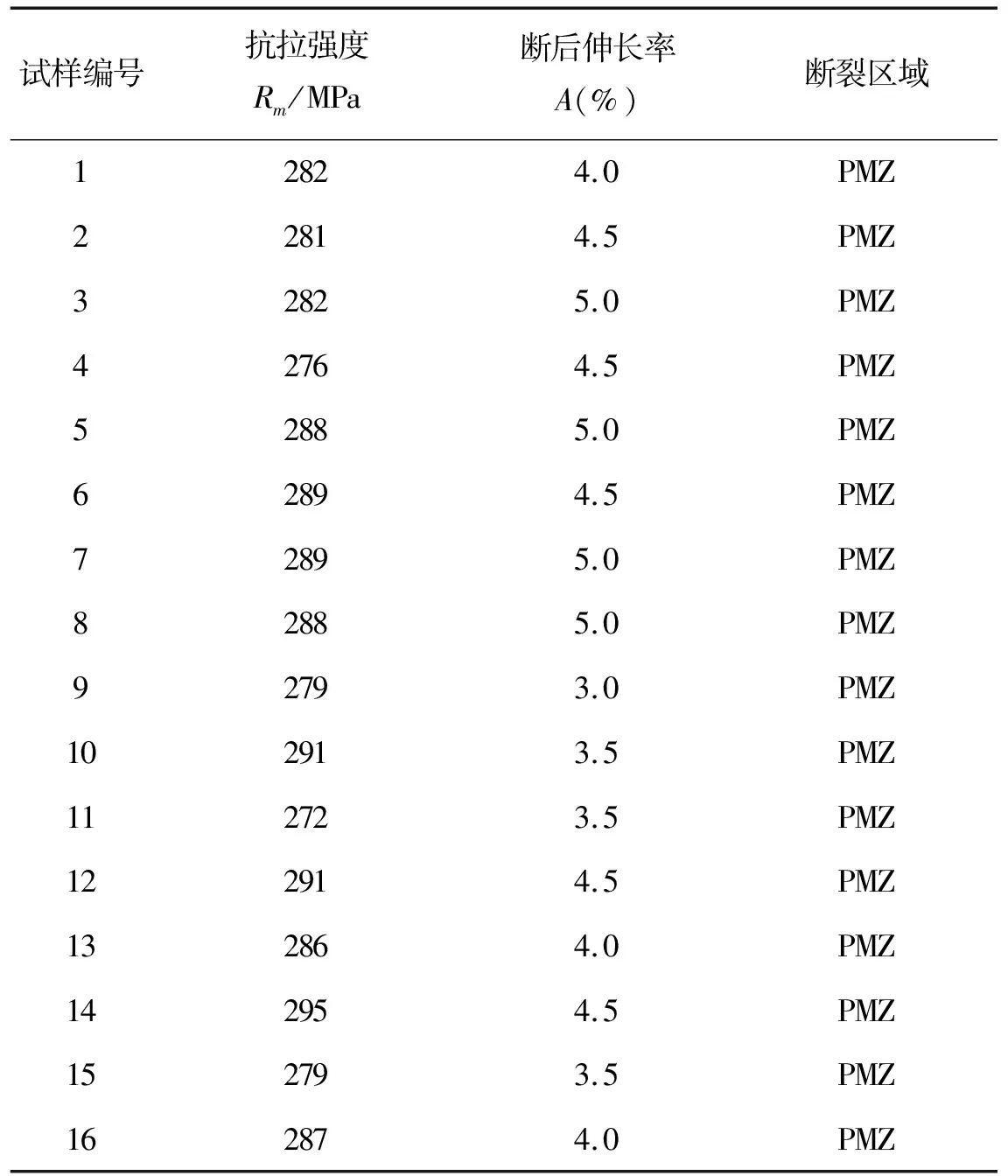

焊后共選取16個拉伸試樣進行力學拉伸試驗,表4列出了所有試樣的拉伸數據,從表中看出,焊接接頭常溫抗拉強度為272~295 MPa,平均值為285 MPa,平均強度系數0.6,斷后伸長率為3.5%~5%,平均斷后伸長率為4.2%。

表4 焊接接頭拉伸性能

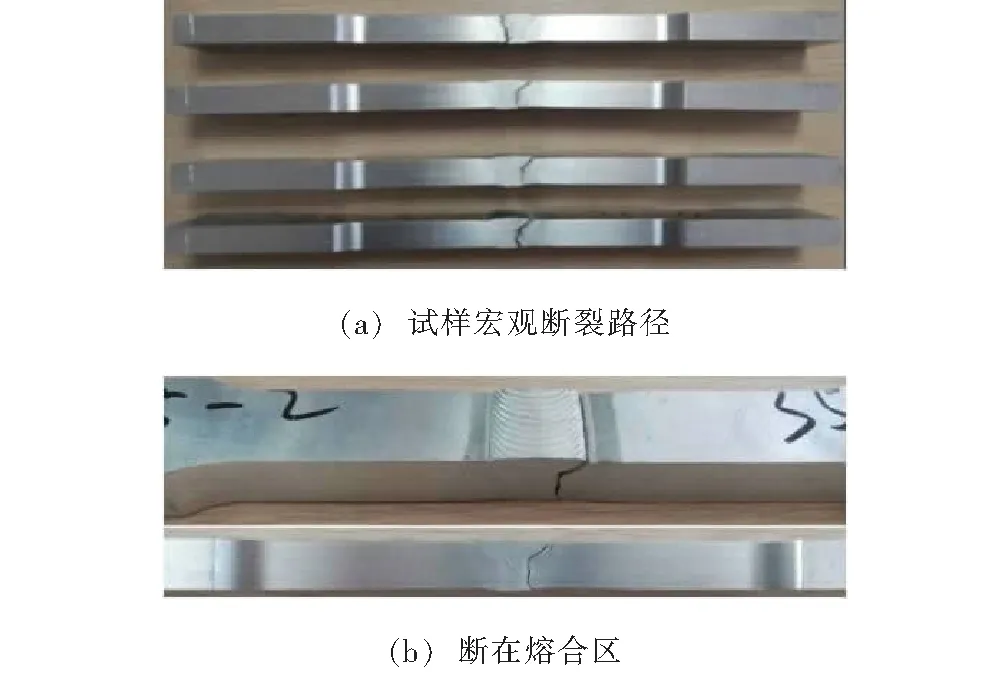

觀察接頭試樣宏觀斷口,如圖9所示,可以看出接頭均從背部打底焊縫熔合區根部起裂,沿打底和蓋面焊縫的熔合區擴展至焊縫正面斷裂,說明在拉伸試驗時熔合區是整個接頭的薄弱地帶。

圖9 焊接接頭宏觀斷裂形貌

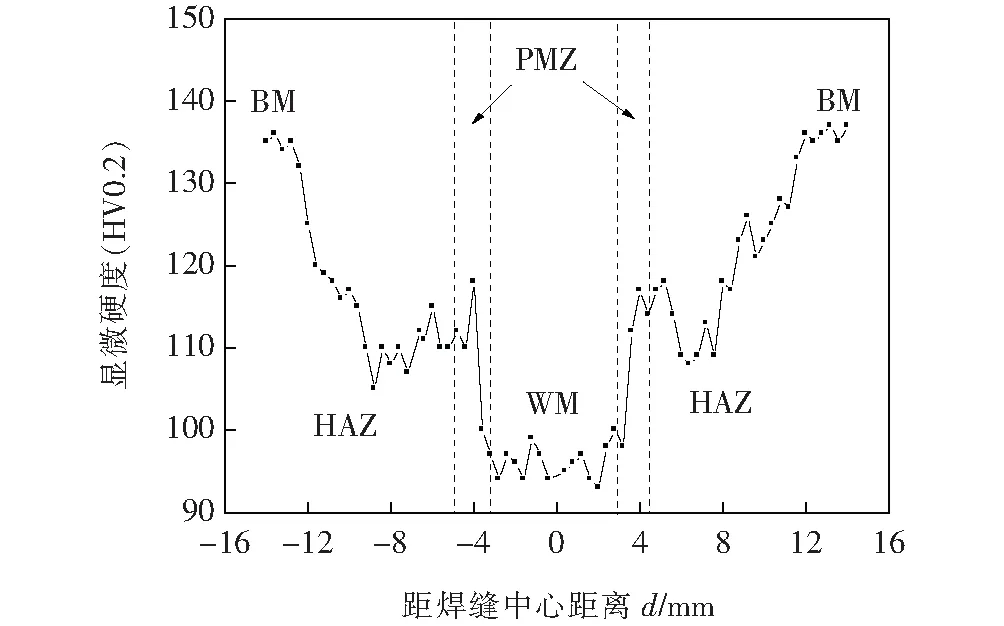

選取接頭的打底層,按照從焊縫中心向母材的方向進行顯微硬度測試,測試接頭各分區的硬度值變化趨勢,根據測試結果繪制硬度分布曲線。如圖10所示,焊縫區硬度值最低,到熔合區附近硬度迅速升高至接近于熱影響區的粗晶區硬度,在過時效區硬度值又迅速下降,隨后又逐漸恢復到母材硬度值。圖中可以看出熔合區硬度分布嚴重不均,存在硬度值的突變現象,這與熔合區金相組織不均勻有關,這種不均勻性會嚴重影響熔合區的力學性能。

圖10 焊接接頭硬度曲線

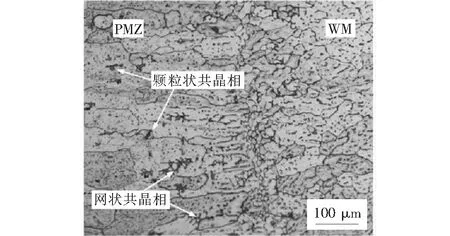

由于熔合區金屬發生部分熔化,金屬在熔化和凝固過程中勢必會發生溶質成分偏析。下面結合圖11所示的熔合區局部顯微組織形貌作進一步分析。從圖中可以發現,沿著熔合區晶界分布著灰色的網狀共晶相,在晶粒內部分布著黑色的顆粒狀共晶相,在共晶相周圍則分布著貧銅的α相帶,說明金屬凝固過程中,在晶界和晶內均發生了溶質元素的偏析,熔合區包含了質地較軟的α相和硬而脆的共晶相的混合組織,兩相化學成分的不均勻性會導致性能上不均勻性。因此,熔合區成為焊接接頭的薄弱區域,接頭在進行拉伸試驗時沿熔合區發生斷裂[7-8]。

圖11 熔合區組織局部形貌

3 結論

(1)通過采用改進的坡口形式,優選“打底+蓋面1+蓋面2”的焊接工藝,可實現15 mm厚2219鋁合金單面焊雙面成形,焊縫尺寸均勻,成形美觀,焊縫質量達到一級焊縫水平。

(2)焊縫中心組織為均勻等軸樹枝晶,蓋面焊縫比打底焊縫晶粒更加細小密集,熔合區中組織晶粒大小不一,其中在熔化邊界存在一個狹小的非枝晶等軸區,熱影響區晶粒則發生了明顯的長大。

(3)接頭常溫抗拉強度能達到母材的60%,斷后伸長率大于4%,滿足設計要求。斷裂時沿打底焊縫熔合區根部起裂,沿打底和蓋面焊縫的熔合區擴展至焊縫正面,與熔合區組織不均勻、溶質偏析造成熔合區性能薄弱有關。