氣動式尾噴管在渦軸發動機核心機逼喘試驗上的應用

康 飛

喘振是危害渦軸發動機安全運行的重要因素,它的產生會使發動機處于不穩定工作狀態。喘振發生伴隨的低頻振蕩破壞力極大,甚者導致發動機機械結構遭受破壞,因此在發動機使用中應極力避免。

經驗表明渦軸發動機的壓氣機部件試驗條件與實際整機工作環境存在一定差異,兩者的實際特性并不一致。而取得整機環境下的真實喘振裕度對發動機整機研制中的匹配工作具有重要意義。

根據發動機喘振裕度基本公式[1]:

式中:ΔSM——穩定裕度

π——壓氣機增壓比

s——喘振邊界狀態

ac——發動機工作狀態

Wa,cor——發動機換算流量

要取得整機發動機的喘振裕度需首先確認整機的喘振邊界值,故需進行逼喘操作以使發動機工作于喘振臨界點附近以便錄得計算所需數據。

目前,整機上進行逼喘通常做法為往直升機引氣接口(壓氣機出口位置)通入高壓氣體以使發動機發生喘振。該方法使用的高壓氣體通常由高壓氣瓶提供,通過安裝于高壓氣瓶與發動機間氣管上的節流閥控制進入發動機壓氣機后的壓力。該方案由于配備的氣源能力有限(高壓氣瓶容量限制)導致一次試驗持續時間短,發動機數據未穩定。又由于壓氣機出口截面周向引入高壓氣體的接口有限導致壓氣機出口截面壓力均勻性較差,這些對測量結果準確性都有一定的影響。

本文介紹的方法為使用氣動尾噴管進行逼喘試驗,該方法所用氣動尾噴管、高壓氣源及控制系統均為試車臺固有設備,高壓氣源由研究所管網集中供應,氣源持久且穩定性好。

1 結構與原理

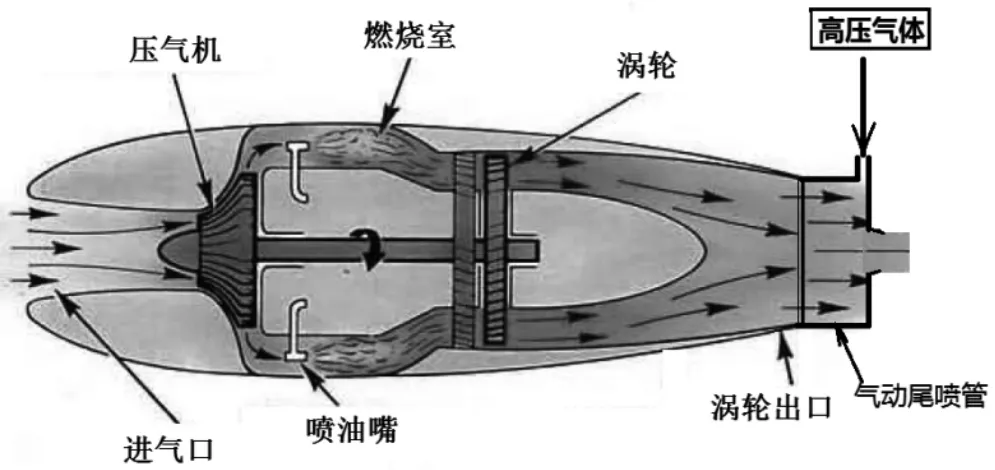

傳統逼喘方法常規做法如圖1 所示。即由發動機壓氣機出口截面周向引氣孔引入高壓空氣,以提高壓氣機后壓力從而使發動機進入喘振狀態。

圖1 壓氣機后逼喘法

氣動尾噴管逼喘法為在發動機渦輪出口安裝氣動尾噴管。由氣動尾噴管引入越來越多的高壓氣體,根據臨界狀態下固定面積的尾噴口無法流過更多氣體的原理[1],降低渦輪功率減少發動機流量繼而引起發動機喘振。該方法實施原理如圖2 所示。

圖2 氣動尾噴管逼喘法

2 氣動尾噴管逼喘方法及分析

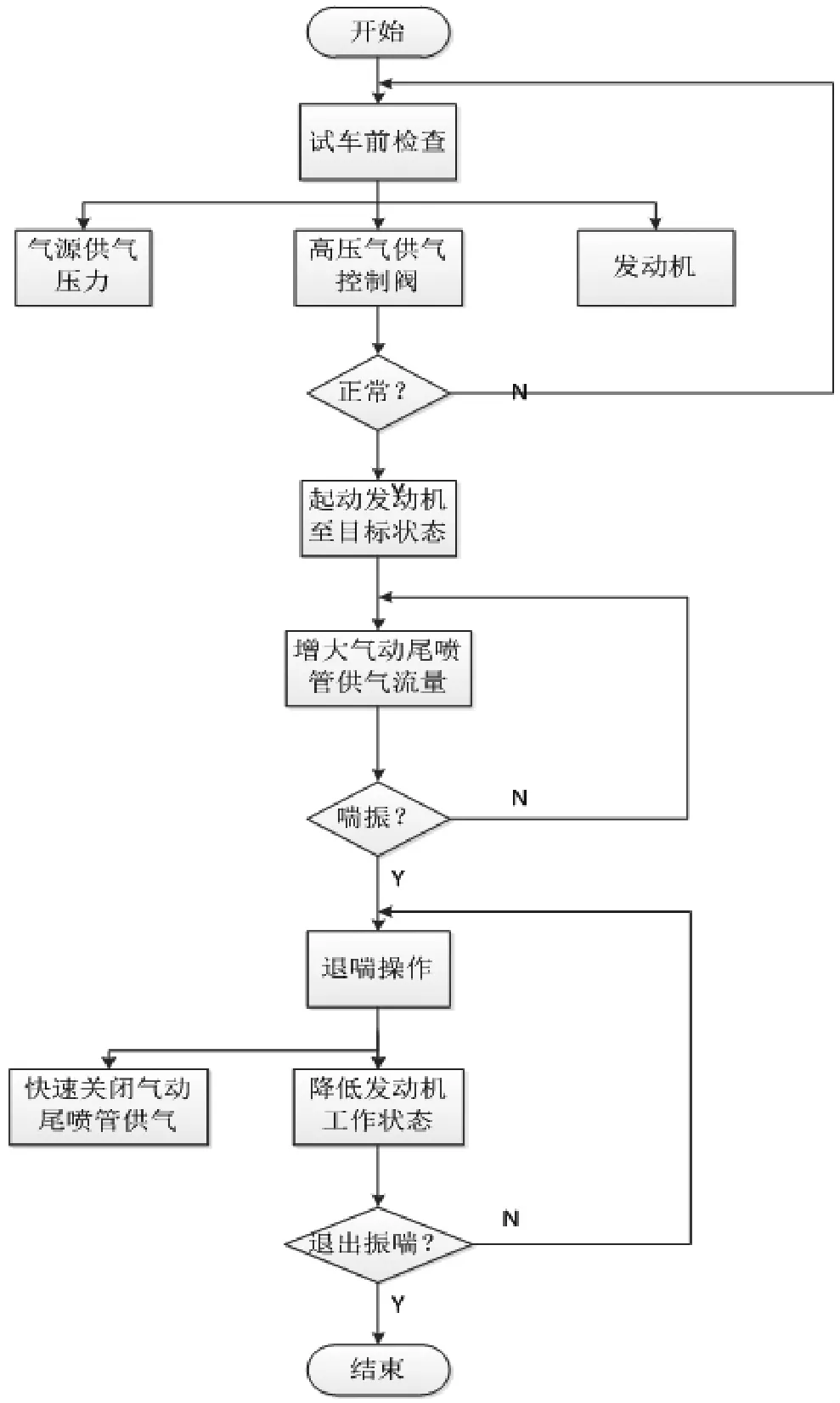

氣動尾噴管逼喘方法首先要求發動機處于預設狀態,然后緩慢打開氣源供氣閥不斷加大給尾噴管供氣的流量,待氣動尾噴管出口氣流處于臨界狀態后繼續增大氣動尾噴管供氣流量使得發動機無法吸入足夠的空氣從而在發動機壓氣機內出現反復震蕩的氣流的現象,嚴重時伴隨出現低頻大振幅的沉悶的異響,以上現象即表明發動機進入喘振狀態。一旦確認喘振現象出現后為確保發動機安全應立即切斷氣動尾噴管高壓氣體供給并同時減小發動機供油。發動機退喘并進入安全工作狀態后即認為逼喘操作結束。操作流程如圖3 所示。

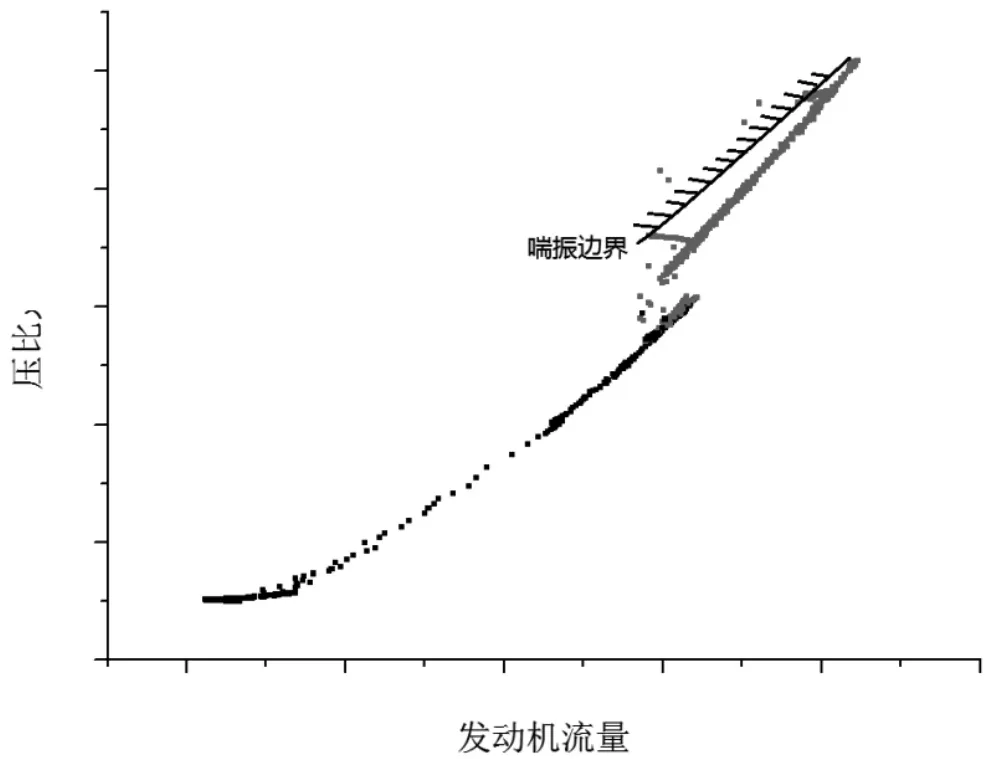

某渦軸發動機核心機使用氣動式尾噴管對其高低兩個狀態進行了喘振點測試。該次發動機的兩個狀態點均成功實現了逼喘操作。試驗最大壓縮氣體消耗量如表1 所示。

圖3 逼喘操作流程圖

圖4 發動機共同工作曲線

表1 氣動尾噴管逼喘法

該次試驗實際測得的發動機共同工作線如圖4 所示。

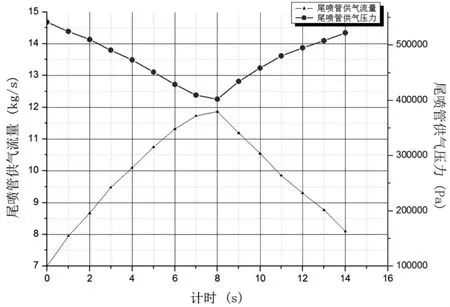

該次試驗試車臺供給氣動尾噴管的高壓氣體壓力(表壓)與流量變化曲線如圖5、6 所示。

該次試驗試車臺供給氣動尾噴管的高壓氣體流量與發動機進氣流量曲線如圖7、8 所示。

圖5 供氣壓力與流量變化曲線(低狀態)

圖6 供氣壓力與流量變化曲線(高狀態)

圖7 供氣流量與發動機流量曲線(低狀態)

圖8 供氣流量與發動機流量曲線(高狀態)

由圖5 與圖6、圖7 與圖8 對比可見發動機在高狀態進行逼喘所需供氣流量小于低狀態下供氣流量即說明高狀態時發動機共同工作線更靠近喘振邊界,這與發動機氣動基本理論也是一致的。

注:圖5 至圖8 中尾噴管供氣流量值來自供氣管路上設置的測壓點測得的數據(總壓P*和靜壓Ps*)經以下公式換算而來。

式中:k——常數1.4。

A——測壓點所在管路空腔橫截面積。

q(λ)——流量系數[2],由P*和Ps*決定。

T*——供氣總溫(氣源溫度)。

P*——總壓。

R——氣體常數287.06

3 結論

(1)氣動尾噴管逼喘方法已在某型號整機試驗中得到成功應用。試驗表明該逼喘方法優點鮮明,彌補了傳統逼喘試驗持續時間短和發動機壓氣機出口壓力測量值可靠性低的不足,具有現實應用價值。

(2)氣動尾噴管逼喘法由于使用集中供氣管網供氣,氣源供給穩定且無時間限制從發動機尾噴管處引入高壓氣體使得喘振測量數據具有代表性。

(3)氣動式尾噴管逼喘方法存的不足主要是氣動尾噴管所需高壓氣體供氣流量需求較大即對供氣管網供氣能力有一定要求。

綜上所述,使用在渦軸發動機整機上使用氣動尾噴管進行逼喘試驗的方法是可行的。