某型飛機的螺栓斷裂分析

卞超群 賈義政 歐陽康

0 序言

航空產品修理過程中經常出現的機械故障為裂紋、斷裂和腐蝕等,文章主要內容為螺栓的斷裂整個溯源過程及后續驗證改進。

根據資料得知,該螺栓的材料牌號為0Cr16Ni6,表面處理狀態為化學鈍化。螺栓的原始完好狀態如圖1 所示。

圖1 螺栓的原始完好狀態

對斷裂螺栓進行了宏觀觀察、端口宏觀微觀分析、金相觀察、硬度分析,查找螺栓斷裂原因。

1 宏觀觀察

對斷裂螺栓進行宏觀觀察,見圖2,結合圖1 固定裝置中螺栓位置可知斷裂螺栓位于固定裝置做外層,螺栓斷裂在固定裝置孔位置附近。同時,螺紋位置是使用焊接的方式將螺栓及螺母融為一體,呈圓頭狀,防止螺栓松脫。

圖2 螺栓宏觀形貌

在體式顯微鏡下觀察螺栓斷面,可以看出螺栓整個斷口斷面平坦,起伏較小,有許多取向不同、比較平滑的小平面,邊緣位置可見磨損痕跡。

圖3 螺栓斷面形貌

2 斷口微觀分析

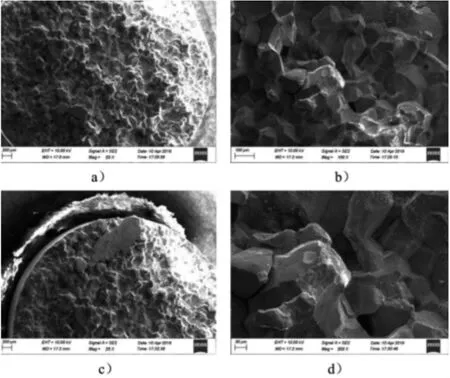

用掃描電阻顯微鏡對斷面進行微觀分析,見圖4。從圖中可以看出,整個斷面呈沿晶形貌,部分位置可見摩擦痕跡。同時,表面附著一層細密氧化層及腐蝕物。

圖4 斷面低倍形貌

3 金相分析

截取螺栓斷面位置以及遠離斷面位置,制樣腐蝕后進行金相分析,見圖5、6。從圖中可以看出,斷口位置及遠離斷口位置金相組織均為馬氏體+δ 鐵素體+殘余奧氏體,晶粒度評級為3 級。

圖5 斷口位置金相組織

圖6 遠離斷口位置金相組織

由于該螺栓使用焊接方式將螺栓及螺母融為一體,為了解螺栓原始的金相組織,選取另一批次未經焊接的螺栓制作金相樣品并分析,件圖7。金相組織為馬氏體+δ 鐵素體+殘余奧氏體,晶粒度評級為7 級。

圖7 金相組織

4 能譜分析

使用能譜儀對斷面進行微區成分分析。從圖表中可見,斷面除含Fe、Cr 等元素外,還含有較高的Pb 元素,推斷在焊接過程中,斷面位置可能出現焊料元素。

5 硬度分析

使用顯微硬度計對金相試驗進行硬度試驗,結果見表1。通過表1 可以看出,斷裂螺栓抗拉強度值區間,原始螺栓的抗拉強度較高,略高于標準值。

圖8 斷面能譜分析

表1 維氏硬度測試結果

6 分析和結論

宏微觀特征來看,螺栓斷面整個斷口較為平坦,邊緣磨損,可見取向不同,比較光滑的小刻度。同時,微觀整個斷面呈沿晶形貌,無韌窩特征出現。金相特征來看,斷裂螺栓對比原始狀態螺栓,晶粒粗大,馬氏體粗大,這使得螺栓的塑性、脆性及沖擊韌性等指標下降;同時,由于晶粒粗大,會使晶界強度下降,使斷裂沿晶界展開,造成微觀的沿晶。

從以上現象特征可以推斷,晶粒粗大是導致螺栓受力斷裂的主要原因,而熱處理過程中過熱或在后期焊接過程中溫度過高會導致晶粒粗大,導致易從晶界位置開始斷裂。

7 故障定位及改進

對同一批次的螺栓的金相組織及焊接后金相組織進行分析,觀察晶粒度的變化情況。經過觀察晶粒度的變化情況,確定造成晶粒粗大的原因是由于熱處理過程中溫度過高導致。后續對熱處理后的同一批次螺栓的金相組織進行抽檢。