火車散裝原料進廠對玻璃廠原料設計的啟示

楊蘭蘭,周 祥,許 強

(中國建材國際工程集團有限公司,上海 200063)

玻璃工廠原料運輸有公路運輸、鐵路運輸、水路運輸3種形式。原料運輸費占原料采購總費用的60%~80%。國內有關三者運輸方式各有優劣。公路運輸最大的特點是實現門對門的直達運輸,減少倒運次數,運輸時間短,一般1~2天內完成單車次運輸任務,效率高,但公路運輸成本高。鐵路運輸的最大特點是運輸成本低,運量大。但在裝貨前和卸貨后需要多次短倒、裝卸,鐵路運輸需要企業有鐵路專用線,企業離鐵路站臺較遠時會增加運輸成本。水路運輸在3種運輸方式中成本最低,并且運量大、 碼頭投資省。但水路運輸有明顯的地域性,多數玻璃企業不具備這個條件。由于鐵路運價水平與其它運輸方式相比明顯較低,大量適宜公路、水路運輸的貨物轉向鐵路,給鐵路的貨物運輸增加了壓力。大宗低值貨物運輸需求大幅增長,運輸供求矛盾突出。公路運輸治理超限超載期間,公路運價顯著回升,為此,鐵路貨運價格目前也有一定的上調。鐵路運輸需要多次短倒,如果貨物裝卸方式再不科學的話,將顯著地提高運輸成本[1]。國內的鐵路運輸基本還是袋裝原料在車箱,受限于火車車廂的結構形式。該文結合北美某國家火車車廂的結構形式,針對國內外原料車間設計思路對比分析。北美某國家大部分原料為散裝進廠,故此次將配料樓改成大型筒倉結構,可儲存原材料,并兼顧配料功能。從設計上簡化流程達到降低人工成本的目的。

1 國內玻璃原料進廠特點

浮法玻璃的主要原材料包括硅砂、白云石、石灰石、純堿、長石、芒硝等,其各自在浮法玻璃中的配比有自己獨特的特點,這些材料產地也來自于不同地區[2]。在國內,除硅砂汽車散裝外,其他原料基本為袋裝運輸進廠。需要人工拆袋,相應增加不少人工成本。由于國內基本采用濕法生產硅砂,所以硅砂含水率高達7%[3]。國內玻璃廠的原料基本構造為均化車間、袋裝原料車間、配料樓三部分組成。

2 某北美國家散裝來料與卸料詳細情況

北美某國家原料的供應的特點是硅砂、白云石、長石、純堿為散裝合格粉料,通過火車運輸進廠。散裝合格石灰石通過汽車運輸進廠。芒硝、小料等其它原料為袋裝合格粉料,汽車運輸進廠。其火車車廂的種類:硅砂、白云石和長石采用12.8 m(42尺)兩個卸料口火車,純堿采用18.3~13.7 m(60尺~45尺)三個卸料口火車。所有原料火車平均載重量按照90 t/車計算。所有兩個或者三個卸料口車廂內部設置2~3個垂直不封頂分區擋板。北美某地區火車卸料口卸料范例如圖1所示:此火車卸料是通過電動或氣動推桿推開閘門,車廂內原料直接落至格柵下方的卸料長廊。

石灰石汽車國外現有卸料范例如圖2所示,此國外汽車與國內側邊卸料和后方倒料也大不同。此種卸料方式避免了大揚塵。而今環保對玻璃廠的要求越來越高。玻璃企業需要進一步加大與原料供貨商、鐵路部門、汽運部門的溝通與合作,共同提高機械化裝卸水平和效率。可以從火車車廂和汽車滿足多樣化裝卸料的設計入手,提高汽車機械化裝卸的能力。

從表1的數據得出圖3的設計: 軌道卸料通道設置為前段通長(大約7.7 m,能覆蓋最長的新型15.8 m純堿火車3個卸料口或18 m純堿火車兩個卸料口),除此之外再單獨設置一個獨立卸料口對準18 m純堿火車第三個卸料口,以便應對今后的純堿車廂更新換代的問題。通長卸料坑道設計可滿足卸料時不同尺寸車廂,可以同時開啟所有卸料口。

表1 火車車廂和卸料口尺寸

3 國內外原料設計對比分析

此國外項目工程原料系統能同時向兩條浮法線提供符合優質浮法玻璃生產要求的配合料。該原料車間采用筒庫方式。2×1 000 t/d浮法線設有硅砂、純堿、白云石、石灰石、長石、芒硝、煤粉、備用料等筒倉。由于此歐美國家只有少量袋裝原料,各種散裝原料直接儲存于大筒倉內。原料系統只設有原料車間、原料輸送走廊。由于此國年平均氣溫 6.7 ℃,比較寒冷,其硅砂含水率低于1%,硅砂成分比較穩定和均勻,故不需要設計均化車間。

3.1 此國外項目原料的供應和儲存

3.1.1 原料的供應

硅砂、白云石、石灰石、長石、純堿為散裝合格粉料,通過火車運輸進廠。石灰石為散裝合格粉料,通過汽車運輸進廠。芒硝、小料等其它原料為袋裝合格粉料,汽車運輸進廠。白云石、石灰石、長石、純堿也可為散裝合格粉料,汽車運輸進廠。

3.1.2 原料儲存

硅砂、白云石、石灰石、長石、純堿通過火車或汽車運輸進廠至帶式輸送機倒運至原料車間筒倉頂,進入筒倉內儲存。

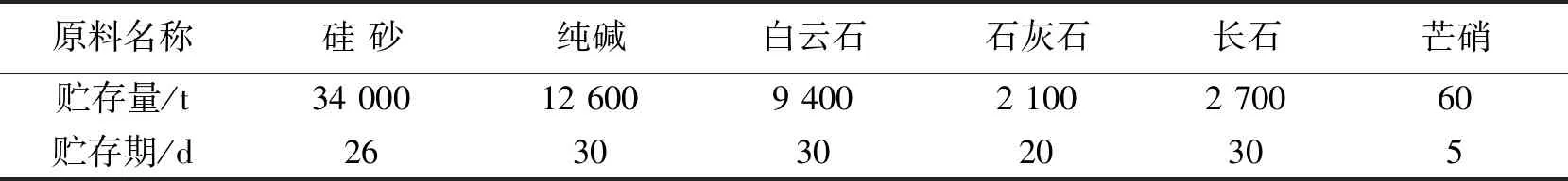

芒硝和其他小料儲存在小料庫。小料庫儲存總面積330 m2。根據當地具體情況, 袋裝原料進廠后,進入小料庫儲存。儲期約為30 d。筒庫貯存量及貯存期如表2所示。

表2 某北美大筒倉原料貯存量及貯存期

3.1.3 工藝流程簡述

1) 硅砂上料系統 硅砂由火車卸入中間倉,通過帶式輸送機運至原料車間倉頂,經三通分料器、帶式輸送機進入筒倉儲存備用。

2)純堿、白云石、石灰石上料系統 純堿、白云石、石灰石上料系統由火車卸入中間倉,通過帶式輸送機運至原料車間筒倉頂,經四通分料器、帶式輸送機進入各自筒倉儲存備用。這些原料也可通過汽車卸料至帶式輸送機,倒運至原料車間筒倉頂。長石也可通過汽車卸料至長石筒邊的中間倉至帶式輸送機導入斗式提升機進入筒倉儲存備用。

3)芒硝、煤粉、備用、小料上料系統 芒硝、煤粉、備用等由叉車分運至原料車間內,由電梯或者電動葫蘆提升到倉頂,人工拆袋倒料入各自料倉儲存備用。

3.2 國內的原料的供應和儲存

硅砂由汽車運輸進廠,倒入喂料倉,經振動給料機、斗提機運至均化庫內帶卸料車的帶式輸送機上,由其均勻布料,在庫內分堆儲存。均化車間面積為35 m×198 m,貯存量約34 000 t,貯存期為26 d。

各袋裝原料儲存在袋裝原料庫,面積為10 000 m2,貯存量約24 000 t,貯存期為26 d。日倉貯存量及貯存期如表3所示。

表3 某國內原料車間日倉貯存量及貯存期

1)硅砂上料系統 均化庫內的硅砂經由門式耙料機卸入集料帶式輸送機,經振動篩篩分,再經帶式輸送機運至原料車間斗式提升機,由其提升至倉頂,通過帶式輸送機倒運至倉頂旋轉帶式輸送機,分別送入4個日倉儲存待稱量。

2)純堿上料系統 袋裝純堿合格粉料由叉車從袋裝原料庫運至原料車間上料處,電動葫蘆輔助上料,人工拆袋倒入喂料倉,經電機振動給料機均勻喂料入斗式提升機,由其提升至倉頂,經氣動閘門與帶式輸送機送入各自日倉儲存待稱量。

3)白云石上料系統 袋裝白云石合格粉料由叉車從袋裝原料庫運至原料車間上料處,電動葫蘆輔助上料,人工拆袋倒入喂料倉,經電機振動給料機均勻喂料入斗式提升機,由其提升至倉頂,經氣動閘門與帶式輸送機送入各自日倉儲存待稱量。

4)石灰石上料系統 袋裝石灰石合格粉料由叉車從袋裝原料庫運至原料車間上料處,電動葫蘆輔助上料,人工拆袋倒入喂料倉,經電機振動給料機均勻喂料入斗式提升機,由其提升至倉頂,經氣動閘門與帶式輸送機送入各自日倉儲存待稱量。

5)芒硝、煤粉、備用、小料上料系統 芒硝、煤粉、備用等由叉車分運至原料車間內,由電梯或者電動葫蘆提升到倉頂,人工拆袋倒料入各自料倉儲存備用。

3.3 國內外原料設計對比分析

如圖4所示:兩條線共用兩個硅砂大筒倉。設計儲存量和儲存期相當于國內同一規模生產線的均化車間35 m×198 m的儲存量。由于國內基本采用濕法生產硅砂,所以硅砂含水率比較高。若成分能保證均一穩定的情況下,也可以采用國外大筒倉設計,只需在筒倉底部設置濾水功能即可。

由于該歐美國家基本為散裝原料進廠,儲量一致的情況下,直接省去了袋裝原料車間(86-35)×198=10 000 m2,大大縮小了空間。圖5中可以看到,生產成本大大提高,廠區內的袋裝原料車間的所有袋裝料每天需要人工通過叉車倒運至人工拆袋上料區,在日益增長的人工成本上,這筆費用非常之大。

由于該國來料都是火車散裝進廠,導致在原料車間的設計上可實現全過程自動化。原料儲存和備料統一起來,消除中間倒運環節。如此可以節省生產經營成本成本。但是建設成本比較大,也是考驗原料設計的一個全新模式。

4 結 論

筆者在信義廣西2×1 100 t/d和2×500 t/d原料車間項目設計中,由最開始的袋裝進廠到建立大筒倉儲存散裝進廠,最終選擇袋裝進廠的矛盾過程中,可以看出國內人工成本的增加,玻璃企業的業主也正在尋求一個全新的原料車間模式:在盡可能減少建設投資的情況下,未來的生產線都是全自動化、無人的。該文論述的原料車間就是這種模式,但是這種兼具儲存功能的原料車間電子秤臺數比較多,控制系統投入比較大,所以這種方案的實施有待進一步落實。水泥工廠大多粉體,是否可借鑒該行業的倒錐形日倉設計以便減少電子秤臺數有待進一步研究。