傾動爐自動搖爐及氧化摻氮的應用

楊 勇

(江西銅業集團有限公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

傾動爐氧化角度為15~16°氧化,由于傾動爐使用的耐火磚是鎂鉻磚,對酸性渣抵抗力弱。隨著爐內溫度的升高,氧化渣越來越稀,更容易滲入耐火磚的磚縫中,侵蝕加劇,而1號風管離燃燒器最近,溫度最高,燒嘴側渣線區耐火磚更容易侵蝕。因此利用自動搖爐改變耐火磚渣線區的分布范圍,同時利用氮氣作為一種惰性氣體,它能夠攪拌熔體,均勻傳質傳熱這一作用,開始將離燒嘴側最近的1號風管氧化摻氮。

2 傾動爐本體結構及氧化原理

2.1 本體結構

傾動爐的公稱能力[1]為液態銅水350 t,熔池長11962 mm,熔池寬5000 mm,熔池深950 mm,澆鑄側傾轉最大角度28.5°,加料側傾轉最大角度10°。爐子的端墻上有2個重油燒咀,對應端墻上有爐子煙氣的出口煙道,爐子在長為8400 mm的2個徑向軌道上傾動。爐體由帶有14個滾柱的導軌支撐。導軌結構包括導軌底座,滾柱軸承,滾柱固定器。依靠2個液壓油缸以0~10 mm/s設定的速度驅動。爐子的驅動由2個液壓油缸完成,液壓油缸安裝在底部混泥土基礎上,定位爐子的轉向。爐子加料側,有2個加料口和1個排渣口,精煉側有氧化還原風口12個,6用6備,風口與水平方向的夾角為19°,精煉側有出銅口1個,在爐子中央,出銅口與水平方向的夾角為25°,精煉時風管埋入液面深度約500 mm,爐內風管的露頭≥20 mm。燒嘴側有油槍2根,油槍與水平面的夾角為17°。

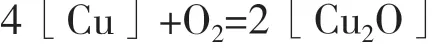

2.2 氧化精煉原理

傾動爐氧化精煉的基本原理在于銅水中多數雜質對氧的親和力都大于銅對氧的親和力,且雜質氧化物在銅中的溶解度很小。在空氣鼓入銅熔體時,雜質便優先氧化被除去。但銅是粗銅的主體,雜質濃度較低。根據質量作用定律,首先氧化的是銅:

生成的Cu2O立即溶于銅液中,在與雜質接觸的情況下將雜質氧化:

3 傾動爐耐火材料及抗渣性

3.1 耐火材料

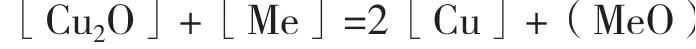

傾動爐耐火材料內層主要采用鎂鉻磚,外層采用高鋁質耐火磚作永久層。爐子內層易損耗處,采用兩種質量不同的耐火磚,以平衡爐內襯的損耗。在渣線區、爐頂、爐壁、爐底和沉渣室進煙口爐墻易損傷部位,采用質量較好的電熔半再結晶鎂鉻磚。傾動爐耐火材料成分及理化指標如表1所示。

表1 傾動爐耐火材料成分及理化指標

3.2 抗渣性

耐火材料在高溫下抵抗熔渣侵蝕的能力,稱為抗渣性。熔渣侵蝕耐火材料的主要原因是高溫下熔渣與耐火材料起化學反應[2-3],生成易熔化合物,在高溫下從耐火材料表面熔融下來,因而使耐火材料由表及里一層層被侵蝕。隨著爐內溫度的升高,熔渣粘度顯著降低,流動性增加,更容易滲入耐火材料的氣孔及磚縫中,反應接觸面增加、侵蝕加劇。此外,熔渣與耐火材料的物理溶解和機械沖刷,也隨溫度的升高而加劇。所以,爐內溫度是影響耐火材料抗渣性的重要因素。

4 耐火磚侵蝕原因

4.1 耐火磚侵蝕分布不均

傾動爐固定在15~16°度氧化,造成精煉側爐墻耐火磚厚度不均,耐火磚侵蝕很深(如圖1所示),最薄的爐磚只有300mm左右,厚的地方就有400mm左右,一旦風管處理不好,風眼稍大了一點,還原后期風口區就特別容易發生高溫銅水滲漏,耽誤作業時間,更容易危及設備和作業人員的安全。

圖1 傾動爐精煉側耐火磚

4.2 爐內溫度分布不均

由于爐內溫度分布不均勻,離燃燒器近區域溫度高,離燃燒器遠的區域溫度低。6號風管離燃燒器最遠,爐氣溫度最低,渣型來的最遲。1號風管離燃燒器最近,此區域爐氣溫度最高,渣型來的最快,渣侵蝕端墻時間最長,從而加速了酸性渣對耐火磚的侵蝕。傾動爐生產期間是不小修的,一次性大修傾動爐平均爐齡約為370爐。每當生產至300爐左右,燒嘴側耐火磚就有可能侵蝕很深,甚至臨近大修時會形成黑洞(如圖2所示),最薄的耐火磚僅有260 mm。為了保證生產,延長爐窯壽命,筑爐人員每隔9天就需要對此渣線區進行噴補一次[4],讓其表面形成100mm的耐火料,每次噴補時間至少要30min,需要噴補人員8人,噴補料約1 t。

圖2 燒嘴側耐火磚

5 改進措施

5.1 自動搖爐

基于爐內耐火磚侵蝕分布不均,開始攻關氧化自動搖爐,使氧化造渣爐體不停留在固定角度,而是在設定的角度范圍內變化。為了不影響氧化造渣的效果,經摸索與實踐,最終確認自動搖爐條件[5]:正常氧化操作條件不變,但DCS上要執行自動搖爐程序就必須使爐體氧化傾轉角度≥16°,并且規定了自動搖爐的設置參數(搖爐最小角度設定范圍是8~12°,搖爐最大角度設定是15~17°,搖爐在最小角度停留時間設定是1~15 min,每隔15 min執行1次自動搖爐)。

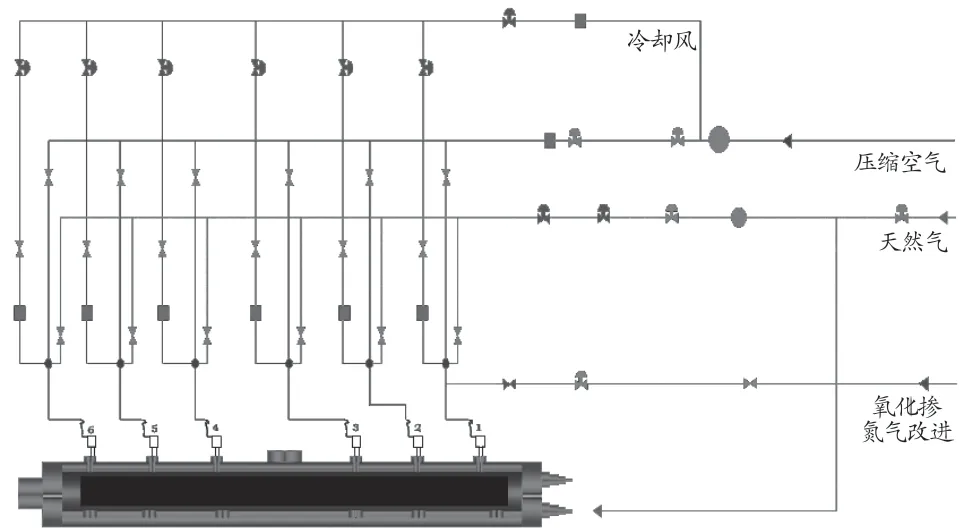

5.2 氧化摻氮

由于爐內溫度分布不均勻,為避免燒嘴側爐內溫度上升過快,決定離燒嘴側近的1號風管不使用雜用風氧化,改成使用氮氣攪拌[6]。利用現有的氧化管道,在1號風管自動控制閥組下方,手動閥上方增加1組能自動控制的氮氣管路(如圖3所示)。氧化前,需要把原來現場的1號風管雜用風手動閥關閉,氮氣手動閥打開。操作時把傾動爐DCS上相關氧化所有的氣動閥調到自動,選擇氧化摻氮信號。然后點擊氧化開始信號就可以了,非常便捷。通過對氧化摻氮不斷的摸索調整,最終確認1號風管摻氮200m3/h,摻氮太少容易堵風管,起不到攪拌銅水的作用,摻氮太大風管區域爐墻容易結瘤。當爐子搖至零位倒渣時,只要在DCS上點氧化結束信號,程序自動關閉雜用風。

圖3 改進后傾動爐氧化摻氮

6 效果檢查

6.1 耐火磚厚度

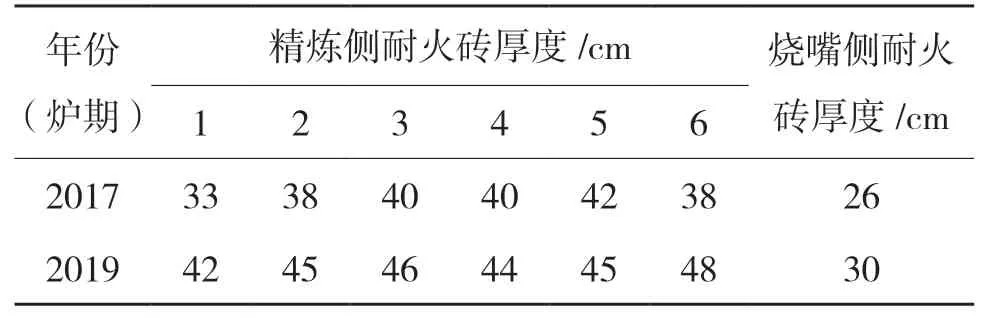

通過氧化摻氮和自動搖爐,燒嘴側和精煉側耐火磚沒有明顯很深的渣線,渣線分布均勻,精煉側和燒嘴側耐火磚厚度[7]如表2所示。

表2 精煉側和燒嘴耐火磚厚度

6.2 爐壽命

改進后直到大修,筑爐人員也沒有噴補過爐子。杜絕了爐子后期還原高溫銅水滲漏的現象,消除了安全隱患,提高了爐子的作業效率,延長了爐子的使用壽命,節約了筑爐人員噴補澆鑄料的成本。爐壽命對比如表3所示。

表3 爐壽命對比

7 結語

通過對精煉側、燒嘴側爐墻耐火磚侵蝕的分析得知,耐火磚侵蝕分布不均和爐內溫度分布不均是耐火磚損耗失效的主要原因。通過氧化摻氮降低氧化溫度以及定時搖爐可以減緩酸性渣對鎂鉻磚的侵蝕。

傾動爐每個生產周期后期,燒嘴側渣線區耐火磚還是會形成黑洞,因此操作人員在這個階段必須加強爐體耐火材料點檢,避免高溫銅水的泄漏。