礦用刮板輸送機的模糊PID控制調直方法研究

吳新佳

(鄭州鐵路職業技術學院機電工程學院 河南 鄭州 450052)

采礦過程中的礦用刮板輸送機與采礦機械需要密切配合,其直線度偏差過大不僅加劇綜采設備運行所需的能耗,同時當偏差程度過大時,會存在鏈條卡死、斷裂的風險[1-3]。故保證刮板機直線度對于工作面安全、高效作業有著積極作用。

按偏差的比例(P)、積分(I)和微分(D)進行控制的PID(Proportion Integration Differentiation)控制器是一種自動控制器,其在礦業工程、電子科學、農業工程等領域有著廣泛的應用[4-6]。Ines等將PID控制方法應用于旋回破碎機的給料率、轉速,最終對兩者進行了精確控制,實現了高效低耗的破礦目標[7]。Ki?ran等通過EDEM發現磨機給料率與生產率為非線性關系,利用Caps GNN建立磨機的數學模型,對其磨機的生產率進行預測,通過模糊PID算法對不同工況條件下磨機給料率進行了調節[8]。Anastasia等將Fluent與PID算法融合,分析了不同濕度情況下破礦時礦物的破碎鍵數目變化情況,從而對破碎機的轉速進行實時調整[9]。本研究通過建立模糊PID模型。將中部槽連接耳處空隙誤差與各段礦用刮板輸送機之間通過啞鈴銷連接的誤差結合,由數學模型計算出各液壓支架對刮板機進行推溜所需要的流量,通過模糊算法對PID的輸出進行融合計算,以期實現模糊PID模型對液壓缸工作時間的控制,達到礦用刮板輸送機調直的效果,為綜采面的全面自動化提供前期研究,并降低因刮板機直線度偏差過大造成的事故率。

1 礦用刮板輸送機姿態計算

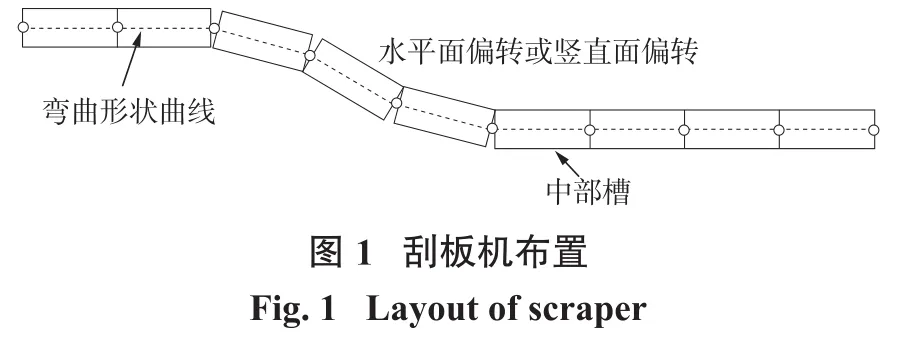

本研究提出將每段礦用刮板輸送機刮板的正中間位置按照采礦機械行走方向進行連接,用來表征其彎曲程度,見圖1。

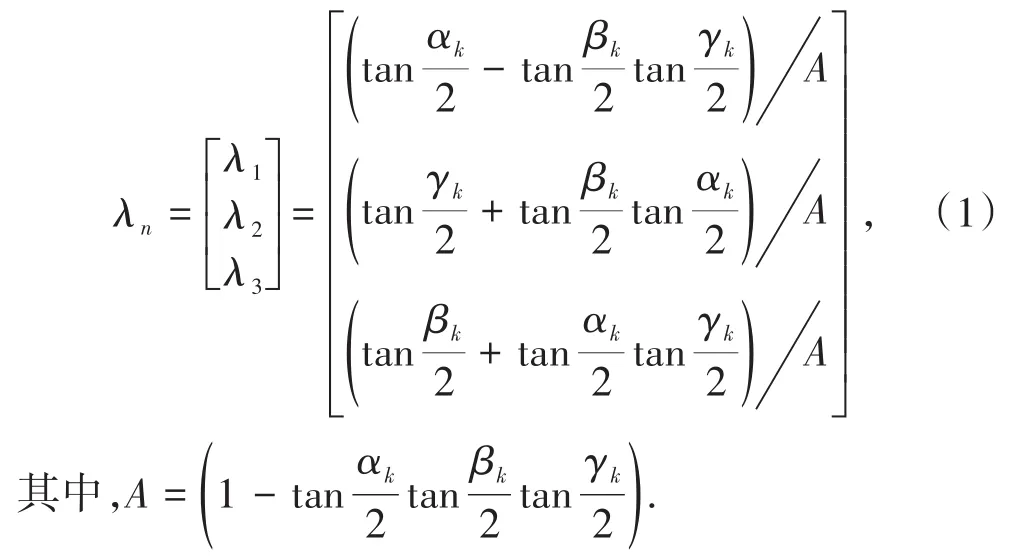

由于采礦機械的運動軌跡與刮板機的布置相互重合[10],因此需要將所采集到的采礦機械三維坐標解析到絕對坐標系下,刮板機在x、y、z方向下的轉動角度分別記為α、β、γ,其歸總為角度總變化λ=[λ1,λ2,λ3]T。則當前時刻n的λ與其之間的關系為

上式結合Rodrigues算法實時對礦用刮板輸送機當前布置角度開展解析計算[11-13]。

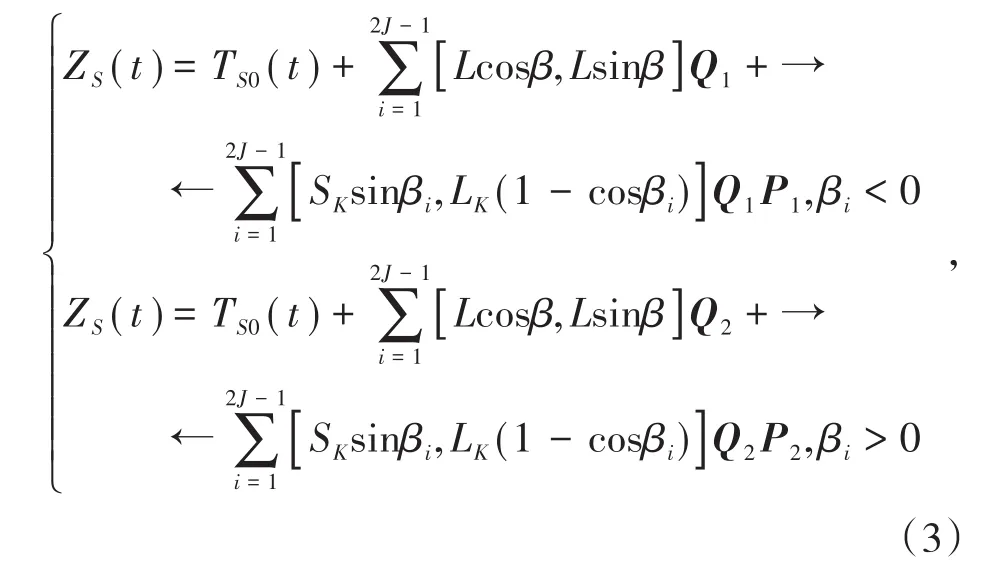

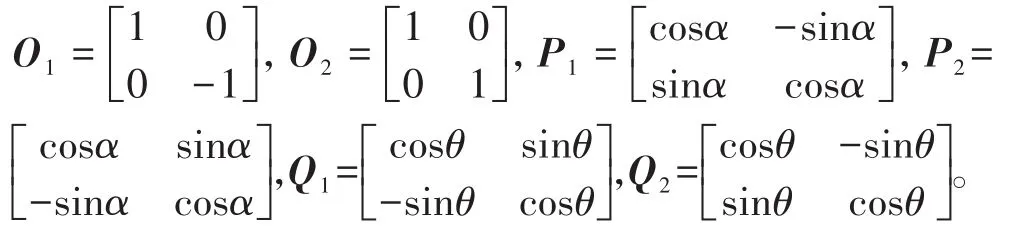

推桿在對礦用刮板輸送機產生推動時,由于其作用在輸送機中部槽,以及相鄰刮板機之間通過啞鈴銷連接[14-17]。在推移的過程中,相對于礦用刮板輸送機中部點S,礦用刮板輸送機運行方向(T)與豎直方向的角度偏差(Z)可表達為

式中,J表示為當前作用的刮板機總節數;L為單位刮板機長度LK礦用刮板輸送機運行方向的偏離程度;SK為刮板機豎直方向偏離程度;α為x方向下的轉動角,β為y方向下的轉動角,αi為x方向下的轉動角的相對偏差,βi為y方向下的轉動角的相對偏差。

造成刮板機在液壓支架作用下產生直線偏差的原因主要為連接耳處空隙造成的誤差,以及各段礦用刮板輸送機之間通過啞鈴銷連接產生的誤差,對單一段刮板機進行推溜會造成其他段刮板機的連鎖運動。

2 模糊PID算法對刮板機的調直研究

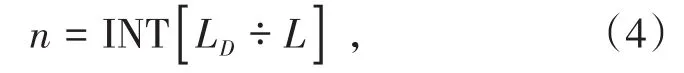

從上文研究中得知液壓支架對中部槽位置施力,因此需要其所移動的距離。由于刮板機在通常情況下需要調整到直線,則第n個連接耳可表達為

式中,INT[]為VFP數值函數的一種,是將一個要取整的實數(可以為數學表達式)向下取整為最接近的整數;LD與L分別表示當前段刮板機長度與總長度。

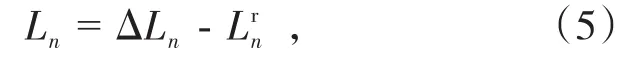

則刮板機在工作面前進方向下的移動量Ln可表示為

式中,ΔLn與分別表示移動前后刮板機側板所在位置。

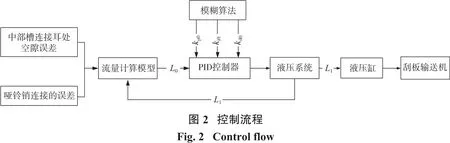

本研究所建立的模糊PID模型結果如圖2。以刮板機的水平偏差為基礎,與中部槽連接耳處空隙誤差、各段礦用刮板輸送機之間通過啞鈴銷連接的誤差結合,通過補償計算,再結合相關數學模型計算出各液壓支架對刮板機進行推溜所需要的流量L0,通過模糊算法對PID的比例調節系數kp0、積分調節系數ki0、微分調節系數kd0進行計算,之后PID的輸出對液壓系統的供液量L1進行控制,這部分流量即作為實際的流量作用于刮板機上,又作為這個控制系統的流量反饋值,得出流量誤差E、誤差變化率EC。

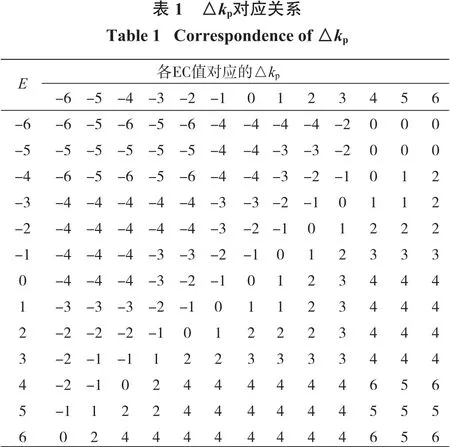

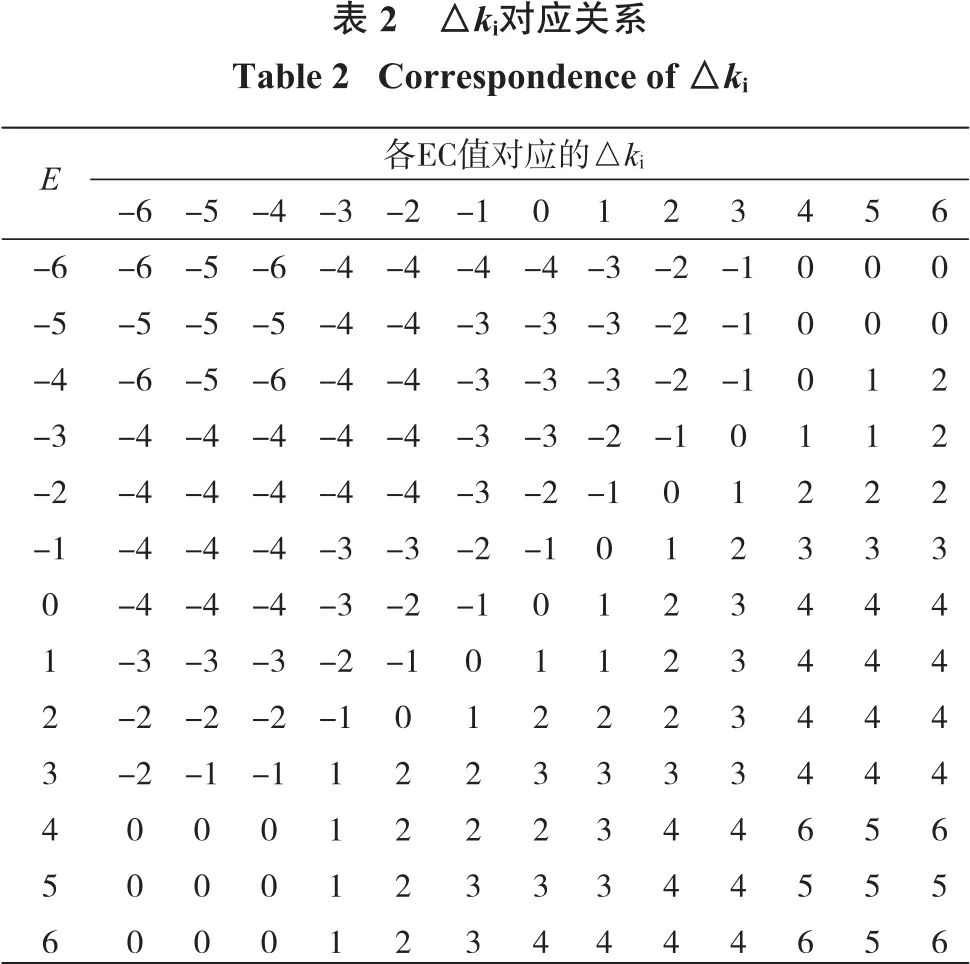

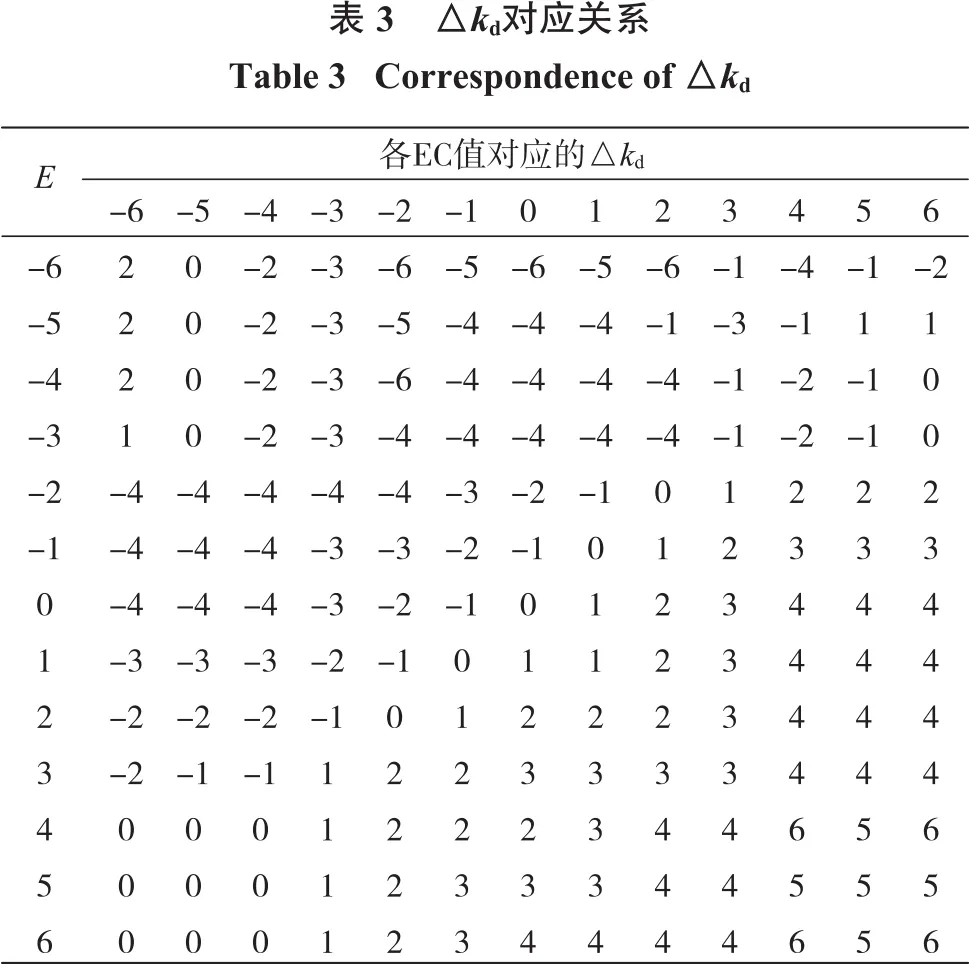

采用直接插標法,設置控制器的輸入與輸出分別為{IB、IM、IS、ZE、OS、OM、OB},輸入的取值范圍分別如下,控制器參數的增量分別為Δkp:[-3,3];Δki:[-0.6,0.6];Δkd:[-3,3]。控制器誤差E:[-3,3]。控制器誤差變化率EC:[-12,12]。誤差量化因子λE=6÷ 3=2。誤差變化率量化因子λEC=6÷ 12=0.5。參數的增量的比例因子分別為λp=3÷6=0.5;λi=3 ÷ 6=0.5;λd=3 ÷ 6=0.5。

輸入E、EC以及各個輸出的增量Δkp、Δki、Δkd之間的關系如下(表1、表2、表3)。

通過上表確定 Δkp、Δki、Δkd的取值,并結合kp、ki、kd液壓支架對刮板機的作用時間。

在MATLAB 2018a平臺基礎上進行仿真研究,仿真的思路如圖3。

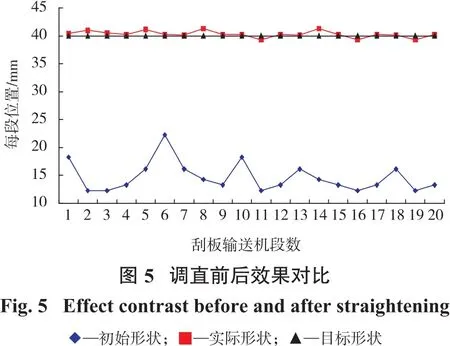

在MATLAB 2018a的仿真中設施刮板機總長度為20 m,每段長度為1 m,PID中kp=30、ki=19、kd=8[18-20],同時為直觀觀察調直結果在 LMS-Samtech 進行仿真,最終獲得調直前后幾何仿真模型(截取部分)與折線圖(圖4、圖5)。

從圖5可以發現,針對刮板機局部的調直效果較好,針對礦用刮板輸送機總體來說,當其目標位置均為40 mm,通過模糊PID可以較好地將刮板機調整到40 mm附近。

3 試驗分析

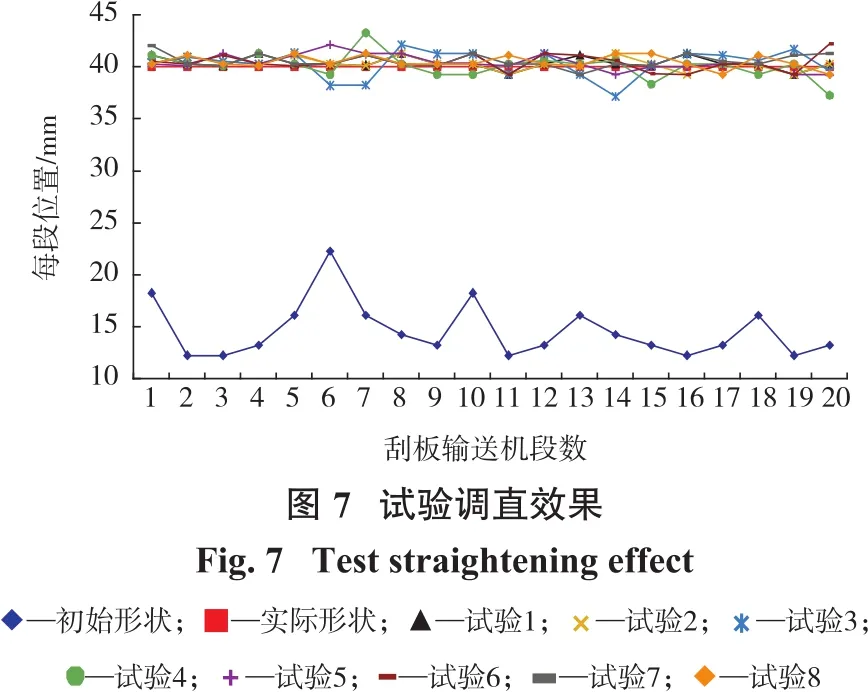

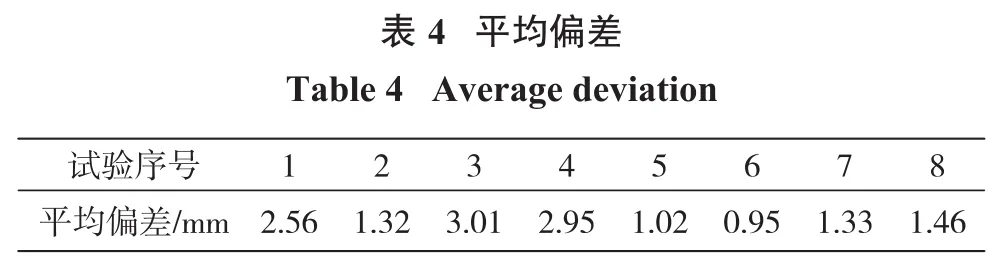

通過Visual Studio對系統的顯示界面、操作界面、通信模塊進行設計,執行部件通過PLC S7-200控制器進行編程(圖6),實現數據的獲取、模糊PID的實現等功能。最終刮板機調直的效果如圖7(重復8次試驗)。每次試驗與目標形狀的平均偏差見表4。

可以發現,除了在試驗3中的第14段,試驗4中的第6段,8次試驗中20段礦用刮板輸送機形狀均在目標形狀附近浮動,且所有試驗中的平均偏差均較小。因此,證明了本研究中的模糊PID算法較好地實現了礦用刮板輸送機的調直效果。

4 結論

(1)提出了礦用刮板輸送機姿態角度與形態解析算法。

(2)建立了模糊PID模型。將中部槽連接耳處空隙誤差與各段礦用刮板輸送機之間通過啞鈴銷連接的誤差結合,結合數學模型計算出各液壓支架對刮板機進行推溜所需要的流量,通過模糊算法對PID的輸出進行融合計算,最終通過模糊PID模型對液壓缸工作時間進行調節。并通過MATLAB 2018a與LMSSamtech驗證了調直效果。

(3)由試驗證明了本研究中的模糊PID算法以及研究過程較好地實現了礦用刮板輸送機的調直效果。