基于L管實驗的全尾砂膏體流變特性研究

杜加法 劉曉光 王京生 侯 晨 朱兆文

(1.東北大學資源與土木工程學院,遼寧 沈陽 110819;2.山東黃金集團充填工程實驗室,山東 煙臺 261438;3.山東黃金礦業股份有限公司新城金礦,山東 煙臺 261438)

新城金礦主礦區已經進入深部開采階段,采深增加引起的地壓顯現嚴重威脅地下采場安全,為了更安全高效地回采,迫切需要強度更高質量更穩定的充填體。另外深部采場排水困難,若沿襲以往礦山采用的分級尾砂充填方式,必然導致巷道積水嚴重,增加礦山生產成本。基于此,由于膏體充填具有不離析、不沉淀、不泌水和力學性能好等優勢[1-2],已經成為新城金礦深部采場的必然選擇。管道輸送是應用膏體充填的關鍵環節,由于膏體料漿成分復雜,影響因素眾多,對其管內的流動規律認識不足一直是膏體充填技術應用的難點[3]。針對膏體的流變特性,眾多學者將膏體視為“結構流”膏體,利用Bingham或H-B流變模型對其流動形態進行了分析[4-5],其主要參數包括膏體的屈服應力與塑性黏度。目前主要采用的測試方法為流變儀法和環管實驗法,但目前應用的流變儀種類眾多,試驗操作也缺乏統一規范的測試標準,導致測試結果與實際應用產生了較大的差異[6-7]。而環管法基于料漿在管道內的壓力與流速實測數據,通過換算獲得相應料漿流變參數,由于接近實際,所得流變數據對于工業應用也更具有代表性。因此,本研究基于室內L管實驗系統,測試全尾砂膏體的流變參數,研究質量分數、灰砂比等因素對于屈服應力、塑性粘度等膏體流變參數以及管道輸送阻力、充填倍線等工業生產參數的影響,并推薦最佳的膏體配合比,以滿足工業生產強度和流動性要求。

1 實驗原理

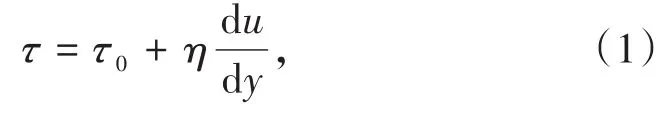

相關研究表明膏體料漿在管內以整體呈柱塞狀結構運動,顆粒之間不發生相對位移,因此可被視為賓漢姆體[8-9]。當流體沿管道流動時,其產生的剪切應力為

式中,τ為管壁剪切應力,Pa;τ0為初始剪切應力(或屈服剪切應力),Pa;η為黏性系數,Pa·s;du/dy為剪切速率,s-1。

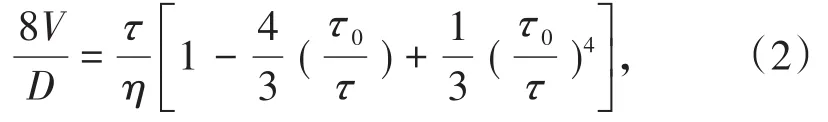

根據流變方程式(1),并考慮管道全斷面具有流速V,根據伯努利方程可得:

式中,D為管道直徑,m;V為料漿流速,m/s。

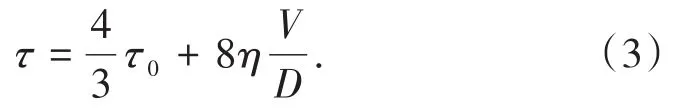

一般認為τ0/τ高次冪很小,可以忽略,故可得出近似的管壁剪切應力:

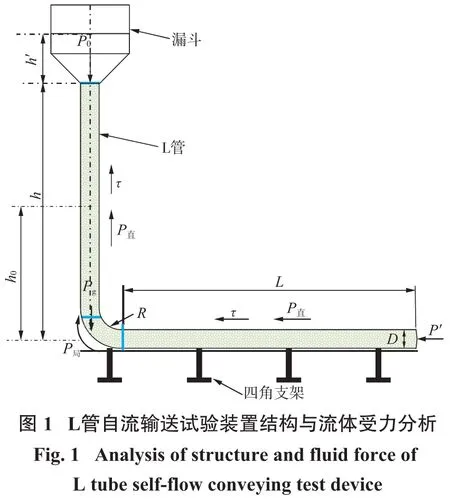

當采用L管進行膏體流動實驗時,管內膏體受力分析圖1所示。

根據能量守恒定律,可得出:

式中,P0為進口處壓力;Pg為料漿自重壓力;P1為沿程阻力損失;P'為出口壓力損失。

式中,γ為料漿比重,N/m3;g為自重加速度,9.8 m/s2;ξi為局部阻力損失系數;h'為料斗中料漿高度,m;h為豎直管高度,m;L為水平管長度,m。

沿程局部損失項P局包括彎管損失、接頭損失等等,計算較為繁雜,為了簡化起見,一般取其為直管損失的10%~20%,在數據分析計算時,取15%。則式(5)~式(8)代入式(4),化簡后可得:

根據式(9)可以計算充填料漿的管壁剪切應力,隨著試驗過程的進行,料斗內料漿料面下降,流速逐漸降低,最終停止流動時,豎管內料柱高度為h0,料漿自重壓力與管道靜摩擦阻力相平衡,這時即可計算料漿的屈服剪切應力:

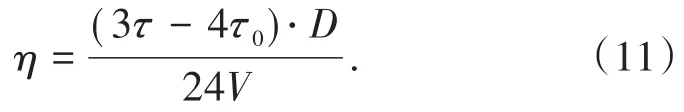

此時,根據式(3)可計算出料漿的黏性系數:

同時,可得到管道單位長度流動阻力i以及充填倍線λ:

2 實驗

2.1 實驗材料

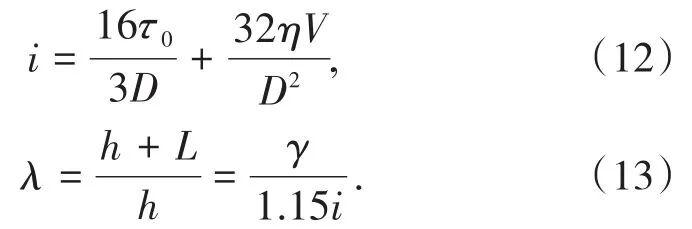

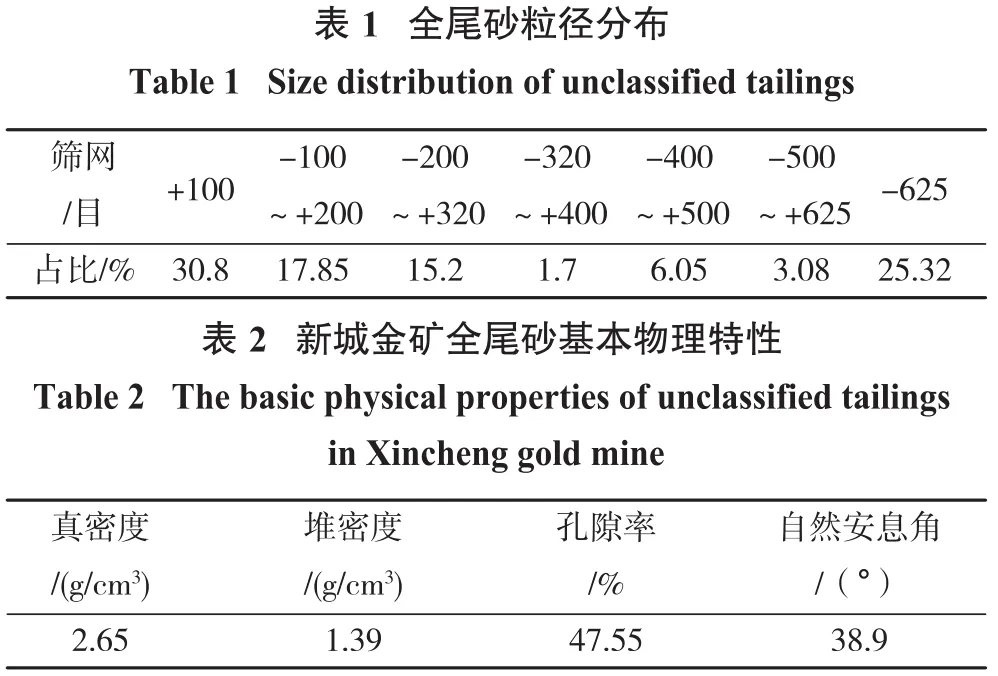

充填料漿所用尾砂取自新城金礦的浮選尾砂,其粒徑組成由水篩篩分法分析,試驗結果如表1所示。由表1可以看出,全尾砂粒級組成呈中間少兩邊多趨勢,但-625目(-20 μm)以下占比25.32%,總體上較細,符合膏體料漿制備條件[10]。尾砂的物理力學特性見表2。

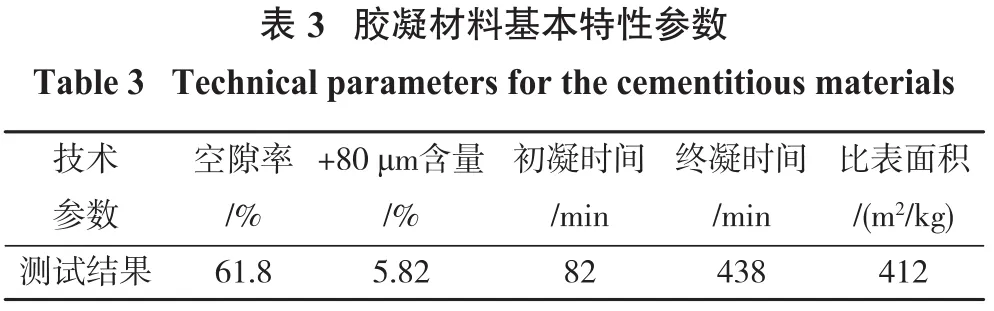

新城金礦采用的膠凝材料為山東黃金集團自行研制的新型膠結材料,該材料通過選用70%礦渣(水淬爐渣)火山灰等材料和30%添加劑經過不同配比,相關技術參數如表3所示。其中膠凝材料+80 μm含量通過細度篩析儀測定,初凝時間和終凝時間通過維卡儀測定,比表面積通過比表面積測定儀測定。

2.2 實驗裝置及步驟

本次試驗中,試驗裝置如圖2所示,由受料漏斗、支架、盛料槽以及L管主體結構組成,其中豎直管高度h=1.05 m,水平管長度L=2 m,管道內徑D=0.1 m。測試時,首先用膠塞堵住L管漏斗底口,之后將配置好的料漿倒入漏斗中,測量此時漏斗中的料漿高度h';然后提出膠塞,使料漿在自重條件下在L管內流動,同時使用秒表計時,計算漿體流速V;實驗過程中為獲取準確的流量,應將穩定速度狀態保持20 s以上時間;最后待料漿流動停止之后,測量靜止料柱高度h0。根據所測得實驗數據,可分別按照式(9)~式(13)計算相關流體參數。

2.3 實驗方案

根據采礦方法對充填工藝的需求,采場經常被分為兩步驟進行充填。一步驟采場充填體需要強度高、固結快,水泥添加量往往較高;二步驟采場往往能夠達到固結要求即可,因此水泥添加量較小。根據新城金礦充填時間,一步驟采場膏體的灰砂比一般在1∶4~1∶8,濃度要求一般在74%以上,而二步驟采場膏體灰砂比一般在1∶10~1∶20,濃度要求一般為72%,基于上述分析,本實驗中膏體灰砂比選擇為1∶4,1∶6,1∶8,1∶10,1∶15,1∶20,濃度選擇為 72%,74%,76%。

3 實驗結果與分析

3.1 料漿濃度影響

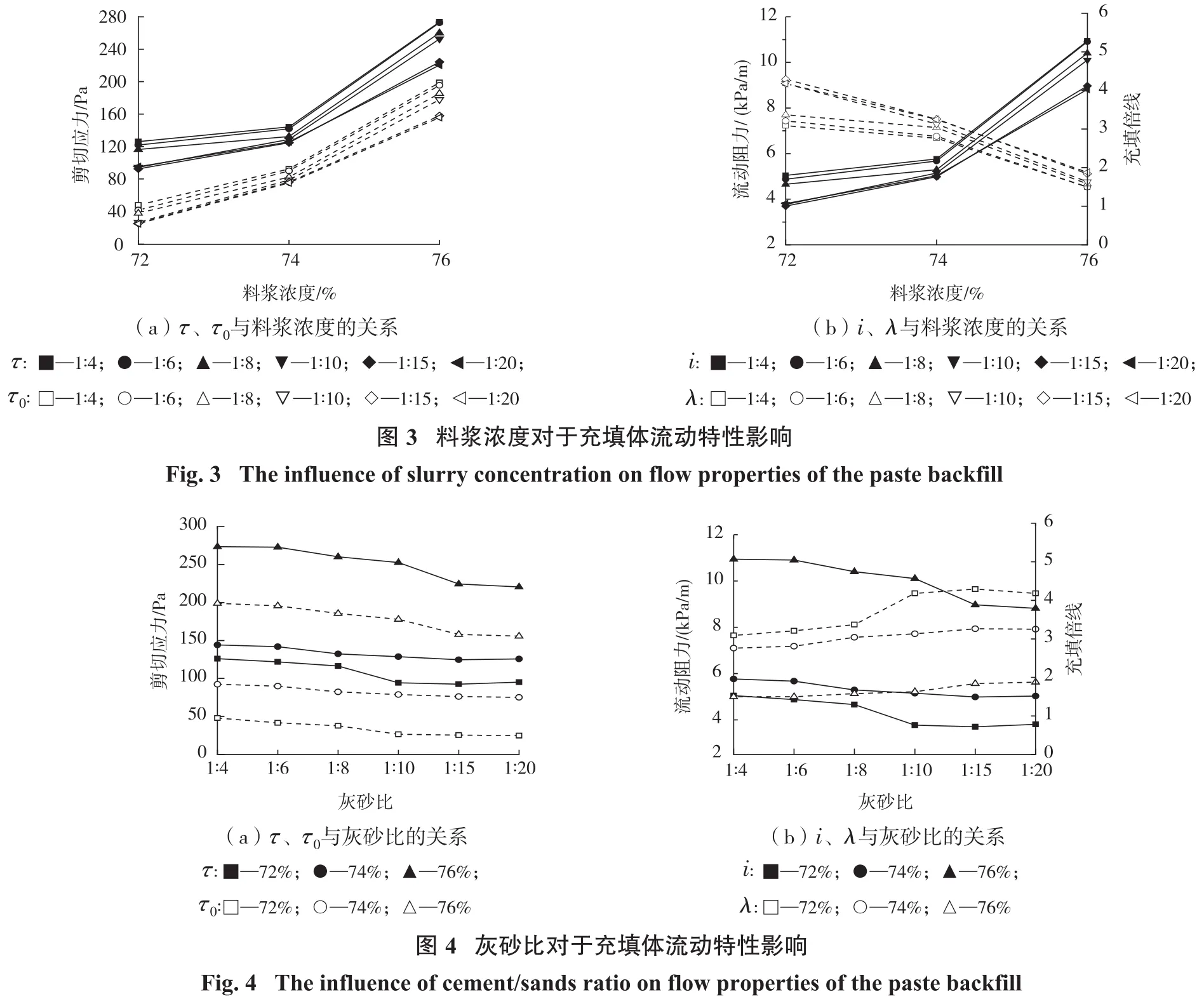

圖3是膏體料漿在不同濃度條件下的流動參數變化規律。由圖3可見,隨著料漿濃度的升高,管壁剪切應力,屈服剪切應力以及流動阻力都大大增加,而充填倍線則明顯降低。這主要是因為膏體中濃度上升時,固體顆粒的增加導致他們之間的摩擦力增加,顆粒之間相互移動所受到的阻力增大,從而使得漿體的剪切應力以及流動阻力增加,充填倍線降低。另外需要指出的是,膏體濃度從74%上升為76%時,相比濃度從72%上升到74%,相關參數上升或下降的幅度都更加明顯。這說明存在一個“拐點”濃度,超過此濃度,顆粒之間相互接觸摩擦的幾率會大大增加,絮凝作用導致的網狀結構越發育,相應流變參數變化也會越大。

3.2 灰砂比影響

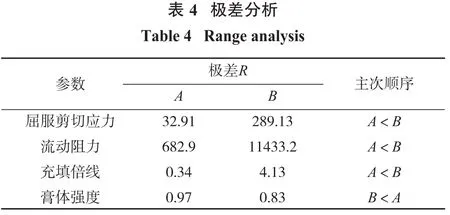

圖4展示了膏體料漿在不同灰砂比條件下的流動參數變化情況。如圖4所示,管壁剪切應力、屈服剪切應力以及流動阻力隨著灰砂比的增加(也就是水泥摻量的增加)都呈現上升的趨勢,因此充填倍線也都相應降低,說明膠凝材料比例的增加導致料漿的流動性降低。這主要是由于采用的膠凝材料顆粒較細,顆粒在+80 μm以上含量僅占5.82%以上,細顆粒的增加會導致漿體內部絮凝作用增強,絮網結構的加強導致自由水含量的降低,變相增加了漿體的固體濃度,使得剪切應力增加。另外,膠凝材料灰砂比的增多使水化反應增強,水化反應是一個消耗水的過程,這也是導致高灰砂比條件下漿體流動性變差的因素之一。

3.3 極差分析

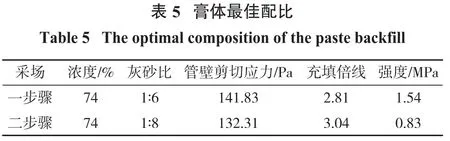

為分析膏體灰砂比A和濃度B對膏體屈服剪切應力、流動阻力和充填倍線影響的主次順序,對上述實驗結果進行極差分析,實驗結果見表4

在極差分析中,極差值越大表明該因素對相關參數影響越大。從表4可以看出,膏體濃度對于料漿的屈服剪切應力、流動阻力以及充填倍線的影響程度遠遠大于灰砂比的影響,說明了膏體的流動特性受到膏體濃度的控制,而在膏體強度方面,灰砂比的影響高于膏體濃度的影響,但是可以看出兩者影響差距并不像上述對于膏體流動參數影響差異那么巨大,說明設計膏體強度時,盡管灰砂比影響占據主導地位,但是膏體濃度的影響不能忽視。

3.4 最佳充填配比確定

由于礦體上部有村莊,高速公路分布,地表不允許產生較大變形,礦山主要采礦方法是盤區式以及進路式上向水平分層充填采礦法。根據相關安全要求及膏體輸送需求,膏體的屈服應力最大應不超過200 Pa,充填體一步驟28 d強度應不低于1.5 MPa,二步驟采場內膏體強度應不低于0.7 MPa。按照上述礦山要求,考慮室內膏體流變特性和強度性能測試結果,并綜合考慮礦山生產成本,推薦的最佳膏體配比見表5。

4 結論

(1)膏體料漿濃度的上升,會導致管道內剪切應力、流動阻力的增加,充填倍線降低。充填倍線的降低,存在一拐點濃度(本項目中為74%),超過此濃度,膏體的流動能力會產生明顯的降低。膏體濃度對充填體流動特性的影響遠遠大于灰砂比的影響,而灰砂比是影響膏體強度的最關鍵因素,但料漿濃度的影響也不能忽視。

(2)根據一二步驟采場的輸送和強度需要,一步驟采場推薦膏體濃度為74%,灰砂比為1∶6,而二步驟采場推薦膏體濃度為74%,灰砂比為1∶8。