紅河油田長9 油藏調剖工藝優化與實踐

熊 佩

(中國石化華北油氣分公司石油工程技術研究院,河南鄭州 450006)

紅河油田長9 油藏平均孔隙度13.2 %,平均滲透率為1.98×10-3μm2,屬于低孔特低滲儲層。紅河油田長9 油層原始地層壓力為18.27 MPa,壓力系數為1.05,地層原油密度0.82 g/cm3,地層原油黏度3.73 mPa·s,地層油體積系數1.056,地層溫度為63 ℃,地溫梯度為2.86 ℃/100m,屬于正常溫度系統。長9 油藏裂縫發育,以NE 向或NNE 向張性破裂為主,通過對紅河42 井巖心觀察,主要為高角度裂縫,裂縫密度達到0.88 條/米。

紅河油田長9 油藏HH42-55 井區開始依靠天然能量開采,隨著天然能量降低,壓力下降,產液量和產油量下降,為補充地層能量,開展了以平注平采為主的注水先導試驗,紅河長9 前期注水開發試驗區注水井16 口,對應油井23 口,位于裂縫發育區油井水竄明顯,見效井逐漸失效,表現特征為含水增加、產油降低,部分井出現氯根下降趨勢。2017 年復產以來,部分見效井有水竄趨勢。因此,本文將通過建立井間連通性模型[1,2]、研制強凍膠調剖體系、優化多段塞大劑量設計等,解決紅河長9 油藏注水開發中水竄嚴重、基質原油動用困難的問題,達到改善水驅開發效果。

1 前期調剖效果

1.1 試驗井組概況

紅河油田長9 油藏前期共開展5 井組調剖試驗,均為平注平采井組,儲層厚度11 m~17.1 m,滲透率0.28×10-3μm2~2.1×10-3μm2,調剖累計注水2 153 t~24 976 t,井組累計虧空體積25 476 m3~58 731 m3。區塊內水竄通道以非貫通性裂縫為主,調剖井組均為一注兩采,水竄時累注量546 m3~21 126 m3,水竄速度1.6 m/d~73.3 m/d存在較大差異,井組內存在優勢水竄通道。

該井組調剖設計均采用籠統調剖,設計方法采用裂縫堵水的工程算法為主,堵劑選擇凍膠體系與顆粒堵劑,顆粒堵劑包括預交聯顆粒和無機顆粒,在施工過程中顆粒堵劑不單獨使用,而是在配制凍膠的過程中添加顆粒成分,顆粒段塞設置在前端封堵裂縫,或設置在末端作為封口段塞使用,從施工壓力來看,顆粒段塞爬坡壓力2.3 MPa~13.5 MPa,顆粒段塞最高壓力與施工最高壓力持平,在凍膠中添加顆粒能有效提高施工壓力。現場實施堵劑用量355 m3~568 m3,與水竄時水井虧空體積、井組虧空體積存在較大差距。

1.2 調剖效果分析

1.2.1 注水壓力 調剖候凝結束后,4 口井注水壓力均得到一定上升,調剖起到了一定的效果,1 口井調剖后注水壓力未上升。

1.2.2 封堵率 5 個調剖井組共有水竄通道8 條,封堵有效4 條,封堵無效4 條,現場封堵率50 %;對主要竄流方向封堵率為60 %,對非主要竄流方向封堵率為33 %;對貫通性裂縫封堵率為100 %,對非貫通性裂縫封堵率為42.8 %。調剖后封堵有效期72 d~185 d,有效期較短。

1.2.3 封堵和增油效果 5 個調剖井組中3 個井組有一定的封堵效果與增油效果,2 個井組未見到封堵效果與增油效果。

1.3 結論

根據前期調剖效果分析,得到以下認識:

(1)堵劑用量355 m3~568 m3與水竄時井組虧空體積25 476 m3~58 731 m3相比,存在較大差距,調剖后對主要竄流方向封堵率為60 %,對非主要竄流方向封堵率為33 %,不能保證兩個方向上都取得較好的效果,采用凍膠+顆粒調剖后,盡管提高了注水壓力,井組封堵有效期短,增油效果不明顯。

(2)由于對裂縫分布規律不明確,特別是對水竄通道的體積、方位以及各方位竄流能力等未進行系統研究,調剖封竄現場試驗只能借鑒孔隙型油藏調剖堵劑評價方法和工藝設計思路,堵劑用量和段塞組合設計憑經驗摸索,設計方法有待進一步優化。

因此,為了改善水驅開發效果,下一步將從建立井間連通性模型開始,預測油水井間連通性及可能存在的水竄通道,對水竄通道方向、大小及體積進行判別表征,同時研制相適應的調剖體系,以此為基礎對封堵井選取及堵劑用量設計等進行優化和調堵效果動態預測,形成改善裂縫性油藏水驅的調堵決策方法。

2 優化調剖工藝

2.1 建立井間連通性模型

HH42-55 井區注入水水竄嚴重,對高滲通道認識不清,調堵措施有效性差;現場試驗識別水竄通道方法周期長,影響正常生產。通過將油藏注采系統簡化表征一系列由傳導率和連通體積的連通性動態預測模型,以各連通單元為模擬對象建立物質平衡方程,最終得到井點平均壓力及連通單元內流量分布進而求得其他動態指標,根據室內堵劑評價試驗和注入劈分量,得出注入堵劑后連通參數變化進行動態預測,通過計算注入井各連通方向劈分系數[1],明確各方向堵劑地層進入量和位置,實現連通單元傳導率動態修正,進而進行調堵后的油水動態指標預測計算[2]。

以單井或區塊含水率、產油等指標作為擬合動態數據,以各連通單元的模型參數作為優化變量,計算分層井間流量分配系數、單井產液和產油劈分系數等指標,實時刻畫油藏井間油水流動關系,并進行水驅波及效率和注水利用率效果評價[3]。

2.2 研制強凍膠調剖體系

通過井間連通性模型可知竄流通道中裂縫與微裂縫并存,封堵裂縫,需要用高強度強凍膠堵劑或配合顆粒堵劑;抑制微裂縫注水竄進,需要深部調剖采用弱凍膠堵劑;高角度裂縫中,堵劑不易充滿裂縫段,實現完全封堵難度大,需要提高基液黏度,改善堵難效果[3]。

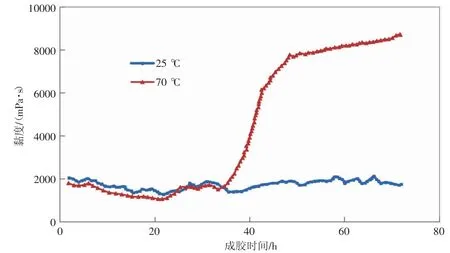

為解決上述難點,采用高透光性強化玻璃或強化聚酯等材料加工制作的平板縫狀裂縫模型和耐壓裂縫模型評價體系性能,可視化物模方法評價堵劑在裂縫性致密油藏中的封堵規律,從而研制了可以實現深部封堵的緩交聯凍膠體系[4-7],該凍膠體系主要由聚合物、水溶性酚醛樹脂交聯劑、催化劑以及穩定劑組成,酚醛樹脂凍膠主要性能:65 ℃~75 ℃成膠時間36 h~72 h,裂縫中封堵強度達到3.54 MPa/m,基液黏度100 mPa·s~900 mPa·s 可調,能夠滿足不同級別裂縫注入性要求。尤其是該體系成膠前黏度高,注入后充滿裂縫,更適用于高角度裂縫調剖(見圖1)。

圖1 0.3 %聚合物的酚醛樹脂凍膠成膠曲線

2.3 優化多段塞大劑量設計

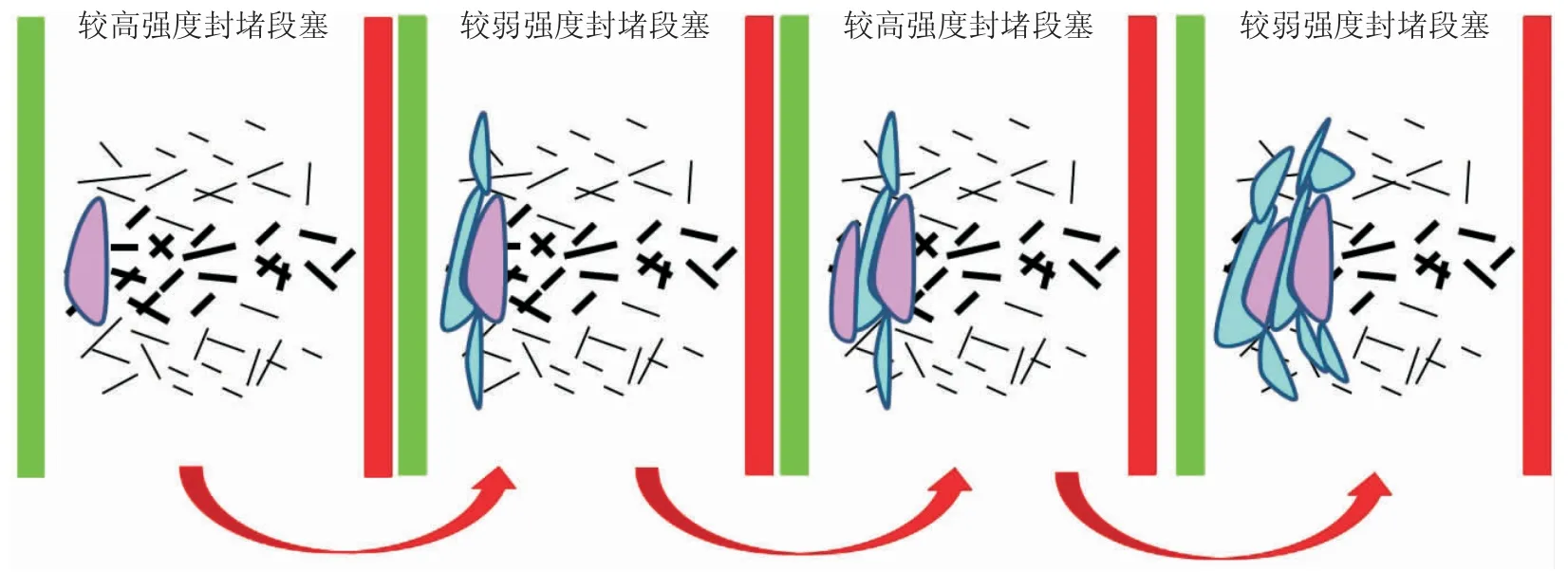

從前期調剖試驗結果來看:區塊內水竄通道以非貫通性裂縫為主,堵劑量相對較小,不能保證兩個方向上都取得較好的封堵效果,注入水易發生繞流,封堵有效期短,因此提出多段塞大劑量的調剖設計思路。設計不同強度堵劑多段塞組合,大劑量深部封堵微裂縫。為了使調剖劑在地層中形成強度達標,穩定性好的段塞,采用組合式段塞注入調剖方式,即前置段塞+主體段塞+封口段塞的組合模式,這種段塞可以做到強化兩端段塞,保護主體段塞,一方面減少了凍膠成膠成分在底層中的濾失,另一方面減少了后續注入水對段塞的破壞,確保段塞整體推進。主體段塞通過選擇不同注入性及封堵強度的堵劑體系對油水井間竄流通道及微裂縫交替注入進行封堵,使注入水轉向或其他壓裂井段吸水,改善注水井吸水剖面,擴大水驅波及體積(見圖2)。

3 現場試驗效果

3.1 HH55P57 井組概況

HH55P57 井組為一注兩采井組,注采井距390 m~410 m,平均孔隙度15.7 %,平均滲透率1.13×10-3μm2,含油飽和度39.6 %,油層厚度9.9 m。HH55P57 井破裂壓力低,最低破裂壓力僅為14 MPa,上調配注至90 m3時注入壓力上升明顯,由8.5 MPa 升至14.5 MPa,注水壓力的上升導致地層裂縫開啟,形成高滲條帶,對應油井均出現含水上升的動態響應。復產后HH55P57 注采井組出現油井含水上升、水井注水壓力下降等現象,通過動態分析認為與鄰井間水竄通道為非貫穿性裂縫+張開縫。

3.2 HH55P57 試驗方案

圖2 段塞組合示意圖

根據注采曲線,井組張開裂縫體積為1 730.9 m3,微裂縫體積為4 839.4 m3。以動態響應分析確定的裂縫體積為主,結合模型計算的結果,堵劑用量設計為1 500 m3,注入量能夠達到裂縫體積1/3~1/2,達到深部調剖的目的。

前置段塞使用強凍膠,用量占比15 %,主體段塞采用強凍膠、弱凍膠交替注入,用量占比65 %,封口段塞使用強凍膠,用量占比20 %,最高施工壓力20 MPa,達到設計壓力并穩定注入14 h 后,轉為注入頂替段塞。

3.3 HH55P57 現場實施效果

調剖后HH55P57 井注水量不變,油壓上升10 MPa,PI90 由60.7 下降至4.2,水井周圍水竄通道得到有效封堵。兩個井組對應油井含水下降2 %~7 %,日產油增加1.6 t,階段累計增油149 t,目前仍然有效。

4 結論與認識

(1)前期調剖中存在問題:堵劑不能保證兩個方向上都取得較好的效果,采用凍膠+顆粒調剖后,盡管提高了注水壓力,井組封堵有效期短,增油效果不明顯;對裂縫分布規律不明確,調剖封竄現場試驗只能借鑒經驗。

(2)通過建立井間連通性模型,預測油水井間連通性及可能存在的水竄通道,研制強凍膠調剖體系,確定堵劑類型及用量,以及段塞數優化的研究,能夠有效改善水驅效果。

(3)現場應用表明:該工藝紅河油田長9 油藏實施多段塞大劑量調剖2 井次,工藝成功100 %,兩個井組對應油井含水下降2 %~7 %,日產油增加1.6 t,階段累計增油149 t,取得了較好的調剖效果。