廢棄印刷線路板熱解爐研究進展

潘德安,和盛鑫,楊飛華,李 彬,王 維,顧一帆,吳玉鋒

(1.北京工業大學 材料科學與工程學院,北京100022;2.北京建筑材料科學研究總院有限公司,北京100041)

印刷線路板是一種熱固性復合材料, 是各類電子電器產品的基本組件, 也是各種電子元件的支撐體和連接體[1]。印刷線路板有著布線密度高、體積小等優點,在很多高科技產品中起著重要的作用,近幾年來科技技術高速發展, 許多電子產品的更新周期加快,造成很多廢棄印刷線路板產生。 印刷線路板主要由絕緣基板、基板上的蝕刻電路層、安裝在基板上的若干電子元件(如芯片、電阻器和電容器)組成。 印刷線路板中通常含有25%的塑料,30%的惰性氧化物,40%的金屬和5%的鹵素阻燃添加劑。 塑料組分主要包括聚乙烯、聚氯乙烯、環氧樹脂、酚醛樹脂、聚碳酸酯等[2]。 惰性氧化物主要包括二氧化硅、氧化鋁、堿性氧化物。金屬中大約含有20%的銅、8%的鐵、2%的鎳、4%的錫、2%的鋅等普通金屬和大約500 g/t 的金、1 000 g/t 銀、50 g/t 鈀等稀貴金屬,還含有很多有毒有害重金屬,如鉛、汞、六價鉻等[3]。 近年來科研工作者發展了多種回收技術從廢線路板中回收有用成分,主要包括機械分離法、濕法冶金法、火法冶金法、熱解法。 機械分離法通過拆解、破碎和分選等步驟把廢線路板中的金屬和非金屬物質進行分離富集, 具有成本低、操作方便等優點,但由于分選不能完全獲得材料單質,金屬和非金屬雜質含量高,破碎過程易產生有害氣體。 濕法冶金法通過酸洗、浸出、萃取、電解等步驟來提取廢線路板中的各類金屬, 該法金屬回收率高、廢氣幾乎沒有,但試劑用量大、浸出效率低、操作過程長、溶劑回收過程中二次污染嚴重,所以該法不適合將來大規模處置回收廢線路板。火法冶金法通過高溫將廢線路板中的可燃成分燃燒,然后把剩余的金屬和纖維殘渣做進一步的回收利用,該法可直接處理未破碎的各類線路板,減容性好,但冶煉過程產生的含二惡英、溴化氫等有毒氣體污染性較大,另外,投資大且選址較難,社會接受程度較低。 熱解是把廢線路板置高溫缺氧的環境中,樹脂等有機物分解成小分子物質變成熱解氣和熱解油,金屬和纖維保持不變作為熱解渣可簡單分離回收。 該法由于反應溫度低、金屬和非金屬回收率高、減容性好等吸引了大量科研工作者關注。本文將從廢線路板熱解影響因素和熱效率影響因素出發,結合目前常用熱解爐各類爐型,選取適合未來工業化應用和優化的爐型結構。

1 熱解方式研究

1.1 熱解影響因素

廢線路板熱解的實質就是其中環氧樹脂等有機物在隔絕空氣以及高溫條件下發生熱分解的過程,已有研究表明該熱解反應是吸熱反應,加熱溫度、加熱速率、印刷線路板顆粒尺寸、催化劑等因素都會影響熱解速率和三相熱解產物的比率。

(1)加熱溫度

全翠等[4]采用控制變量法,在加熱溫度不同,其他條件相同的情況下, 考察了400~800 ℃下廢線路板熱解特性,實驗發現在400~600 ℃內,液體產率從12%上升到15.7%,氣體產率從9%降到6.2%,固體殘渣從80%降到76%, 整體三者變化幅度在3%~5%,而600 ℃以上,三者比率幾乎不再變化。 可以看出,熱解溫度主要影響廢線路板熱解產物固、液、氣三者比率,雖然在400~600 ℃有所變化,但從實驗來看,相對溫度變化而言,三者比例變化相對較小。 但溫度升高,燃料消耗和熱量損耗都會急劇變大,所以從實際生產角度看,熱解溫度不宜過高,能滿足熱解要求即可。

(2)加熱速率

孫路石等[5]考察在10 ℃/min、20 ℃/min、30 ℃/min 不同加熱速率下的廢線路板熱解特性, 發現熱解速率最大時的加熱溫度從310 ℃增加到320 ℃,熱解過程結束溫度從357 ℃增加到386 ℃。 可以看出,加熱速率的快慢主要影響廢線路板熱解反應溫度段的變化,速率越快,反應溫度區間向高溫區移動明顯,熱解溫度區間和最大熱解速度會變大。 但是,加熱速率變低,會使得廢線路板熱解效率變低,所以在熱解所需總熱量不變情況下,需要合理控制廢線路板的升溫速率, 達到溫度區間和熱解速度的平衡點。

(3)顆粒尺寸

龍來壽等[6]考察了廢線路板在0.3 mm×0.3 mm、10 mm ×10 mm、20 mm ×20 mm、50 mm ×50 mm、80 mm×80 mm、120 mm×120 mm 不同顆粒尺寸下廢線路板的熱解特性,實現發現隨著顆粒尺寸的減小,廢線路板熱解渣和熱解油比例越小, 熱解氣的比例越大。 這是由于廢線路板顆粒尺寸越小, 比表面積越大,和周圍熱解氣的對流換熱能力變強,熱解逸出的小分子氣體能離開廢線路板表面, 不易在逸出過程液化,導致熱解油比率下降。 但需要注意的是,廢棄印刷線路板不宜分得過小, 否則會導致破碎能耗增大且二次污染性更高,影響工藝經濟性。

(4)催化劑

湛志華等[7]考察了金屬Cu、Fe,金屬氧化物Al2O3、Fe3O4,沸石等對廢線路板熱解的影響,實驗發現這些添加物均能使廢線路板熱解油和熱解渣的比例變小, 同時使得阻燃劑中的有機溴轉化為無機溴固定在熱解殘渣中, 從而降低熱解了熱解油中溴含量和重油組分, 提高輕質油占比, 其中CaCO3的效果最好。 這些添加劑的加入使得熱解渣比例變小,說明廢線路板熱解反應徹底, 這是由于添加劑改變了環氧樹脂的斷鍵方式,有利于小分子物質的生成。 熱解油的脫溴和輕質化對進一步再生利用非常重要, 顯著影響熱解油的利用經濟性。 同時,更多的有機溴轉化為無機溴固化在熱解渣中,減小了脫溴成本。

綜上,需要加熱溫度、加熱速率、顆粒尺寸、催化劑各方面達到較好情況, 才能進一步增大廢線路板熱解反應速率, 其中熱解溫度對產物分布的影響最大。 所以,熱解爐需要溫度控制靈活,來滿足不同類型廢線路板的熱解。 另一方面在熱解爐實際工作時,可以通過改變顆粒尺寸和加入適當添加劑來降低熱解溫度,促進熱解反應,提高熱解經濟性。

1.2 熱平衡方程

隨著熱解過程中溫度的升高, 其中的高分子有機物發生化學反應, 印刷線路板其中的有機物發生反應后,金屬部分保持固體狀態,有機物分解為液體狀態和氣體狀態。

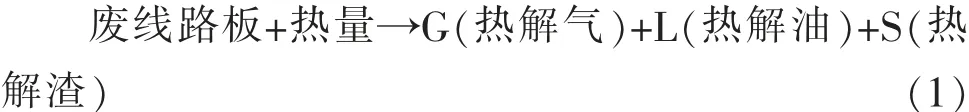

廢線路板熱解在無氧或少氧情況下的一般公式如下:

在熱解階段中,生成熱解氣體(包括氣態水)階段的化學反應主要包括:

然后根據質量守恒原理, 印刷線路板反應之前的質量和反應之后得到的質量相等, 得到質量守恒方程:

式中:M0—印刷線路板開始的質量,g

Mend—結束后質量,g

Mk—分解的質量,g

根據質量守恒方程和能量守恒方程, 流入熱解爐邊界的總能量包括通過消耗電能或燃料產生總熱量Q0,流出熱解爐邊界的能量包括排出的熱解氣帶走的熱量Q1和熱解爐表面散出的熱量Q2,剩余還包括廢線路板熱解反應吸收的熱量Q3和熱解爐蓄熱量Q4,得到能量守恒方程如下:

式中:Q1—排出熱解氣攜帶的熱量,kJ

Q2—熱解爐表面散出的熱量,kJ

Q3—廢線路板熱解反應熱,kJ

Q4—熱解爐的蓄熱量,kJ

熱解爐熱解廢線路板的熱效率為Q3占Q0的比例,可得到熱效率K 表達式如下:

將式(7)帶入式(8)得到:

由式 (9) 可看出,(Q1+Q2+Q4)/Q0越小時,K 越大,故當熱容損失和外表面散熱損失越小,熱效率有效利用率才能越高。 郭曉娟等[8]通過廢線路板熱解能耗實驗,計算得到熱解反應熱、熱解爐蓄熱量及熱解爐表面散熱量分別占總能耗的14.58%、39.59%及45.82%。 總能耗熱容損失和外表面散熱是影響熱利用率的主要因素。 可以看出,熱解爐的蓄熱量和表面散熱損失占超過一半, 說明間歇式的熱解方式能耗較大, 可以采用更合理的保溫結構來降低熱解爐本身的耗熱量。 另一方面, 前文提到的加入適量添加劑、 降低加熱速率來減小熱解反應所需溫度也能降低熱解爐的綜合能耗。

2 熱解常用熱解爐的爐型

2.1 固定床熱解爐

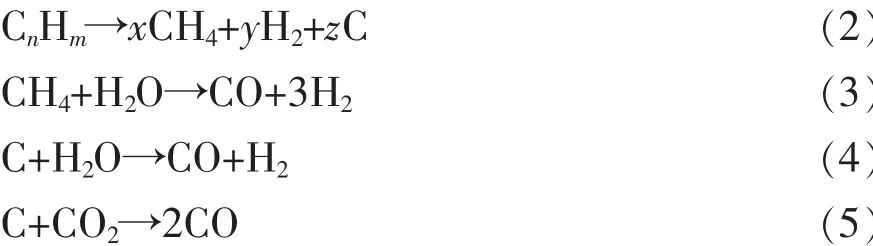

固定床多用于均相化學反應過程, 根據加熱方式分為外熱型和內熱型兩種[9]。 外熱式固定床熱解爐如圖1(a)所示,在爐壁四周及下方均勻布置有電阻加熱器, 通過熱輻射和熱傳導傳遞給與壁面接觸的廢線路板,緊鄰壁面的廢線路板先發生熱解,然后主要通過熱解氣在內部對流換熱給中間區域的廢線路板,由于廢線路板導熱性較差,在爐徑向方向上溫差較大,傳熱效率較低。 內熱式固定床熱解爐如圖1(b)所示,自增壓的氮氣通過兩段加熱區后達到高溫,從固定床熱解反應器下端進入爐膛內加熱廢棄印刷線路板顆粒, 在向上的流動過程中以對流傳熱和氣體輻射的方式把熱量傳遞給廢線路板顆粒和爐壁,冷卻后與熱解氣一同排出爐外進入余熱回收裝置。 由于位于爐底的廢線路板先接觸到高溫氮氣, 會比上層物料熱解快,更早的產生焦油會導致結塊,導致物料和高溫氮氣對流傳熱面積減小,傳熱效率變低。 高溫氮氣在上升過程中溫度會逐漸衰減, 上層廢線路板吸收的熱量不足以使其熱解, 所以沿著高溫氮氣前進方向,廢線路板物料區分為熱解完成區、部分熱解區和未熱解區。 固定床熱解爐制造成熟簡單,但無法連續熱解廢線路板,面對數量巨大的廢線路板,處理能力低下。 此外,廢線路板導熱能力較差,在沒有攪拌情況下熱解,廢線路板易結渣,導致反應受阻。

2.2 移動床熱解爐

圖1 外熱式和內熱式固定床熱解爐示意圖

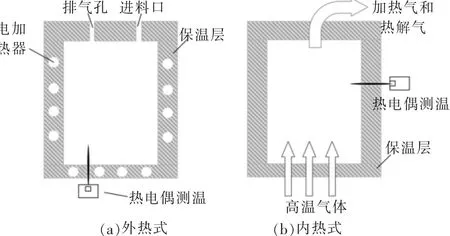

移動床熱解爐適合廢線路板顆粒固相反應過程,馬洪亭等發明了一種立式廢舊線路板移動床(如圖2 所示)(專利申請號CN108213061A),廢線路板顆粒從進料口進入移動床爐內,振動軸規律運動,使得廢線路板顆粒沿螺旋葉片順利填裝于爐膛內,直到填滿整個熱解爐。 線路板顆粒填裝完畢后關閉進料口閥門,通入氮氣吹掃達到缺氧環境,然后加熱氮氣并保持穩定溫度通過移動床下方的多孔孔板進入內腔, 以對流換熱的方式把熱量傳遞給廢線路板后從頂部排氣管出去。 這種傳熱方式可明顯改善減小爐膛內部徑向的溫度梯度,使其溫度分布均勻,提高熱解效率。 移動床屬于間歇式進料,生產效率與固定床相比提升不大, 另外廢線路板在向下熱解過程中可能受熱不均勻發生結塊問題, 氣體出口中包含有加熱后的惰性氣體,熱解氣回用還需進一步分離。 綜上,移動床熱解爐自身的生產方式,不適合實際投資回收大量廢線路板。

圖2 移動床熱解爐示意圖

2.3 回轉窯熱解爐

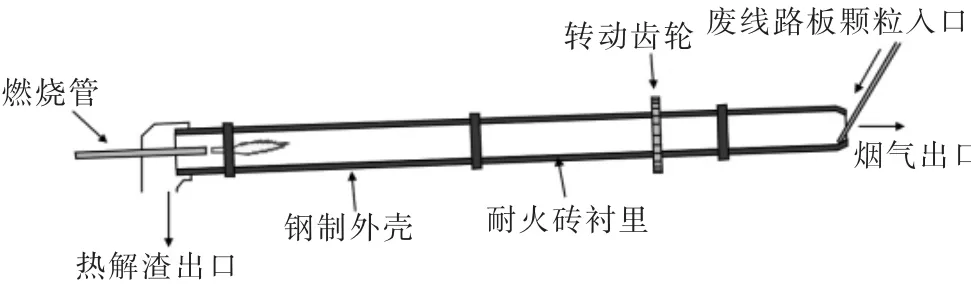

廢線路板回轉窯熱解爐如圖3 所示, 核心反應部分是旋轉筒體,與水平地面以3°~6°的角度橫向安裝。 首先讓回轉窯熱端進入的高溫煙氣吹掃整個窯筒,達到缺氧的環境后,從廢線路板顆粒窯體冷端一側旋轉進入, 在旋轉前進過程中與高溫煙氣對流換熱,實現熱解過程。 回轉窯熱解爐煙氣出口中所夾雜的廢線路板熱解氣熱值較高且易燃, 可通過余熱回收裝置進行能量回收。 回轉窯處理量大、適合不同類別的廢線路板。 旋轉窯筒保證了廢線路板與煙氣的充分換熱,避免大面積結塊。 但是,回轉窯熱解爐氣密性較差,運行和維護成本較高,煙氣中存在二惡英等有害氣體,潛在污染性較高。

圖3 回轉窯熱解爐示意圖

2.4 流化床熱解爐

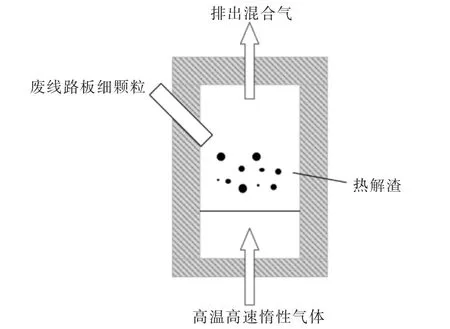

廢線路板流化床熱解爐如圖4 所示, 廢線路板細顆粒可從側邊物料入口加入,550~600 ℃、0.38~0.5 m/s 的氮氣從爐體下部射入與廢線路板顆粒對流換熱,廢線路板開始熱解。GUO 等[10]進行了廢線路板顆粒流化床熱解實驗,實驗表明:與固定床相比,大大提高了廢線路板顆粒與高溫氣體介質的接觸面積,可以在流化床內部實現良好的熱傳遞,熱容量高且溫度場均勻。 但是惰性氣體在上升過程中,會攜帶部分熱量離開爐外,熱損失較大。 這部分熱量可以通過預熱加熱氣來回收, 但夾雜的部分廢線路板熱解渣還需分離和收集。 較大的廢線路板顆粒需要更大流速的氣體才能形成流態, 所以進入流化床的廢線路板顆粒尺寸應該盡可能小。

圖4 流化床熱解爐示意圖

2.5 新型鋼帶熱解爐

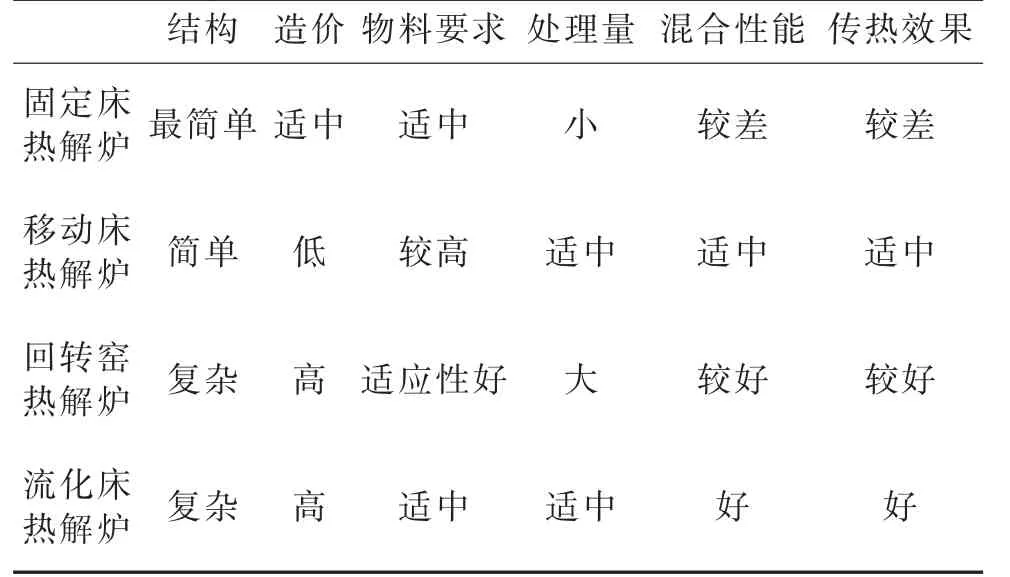

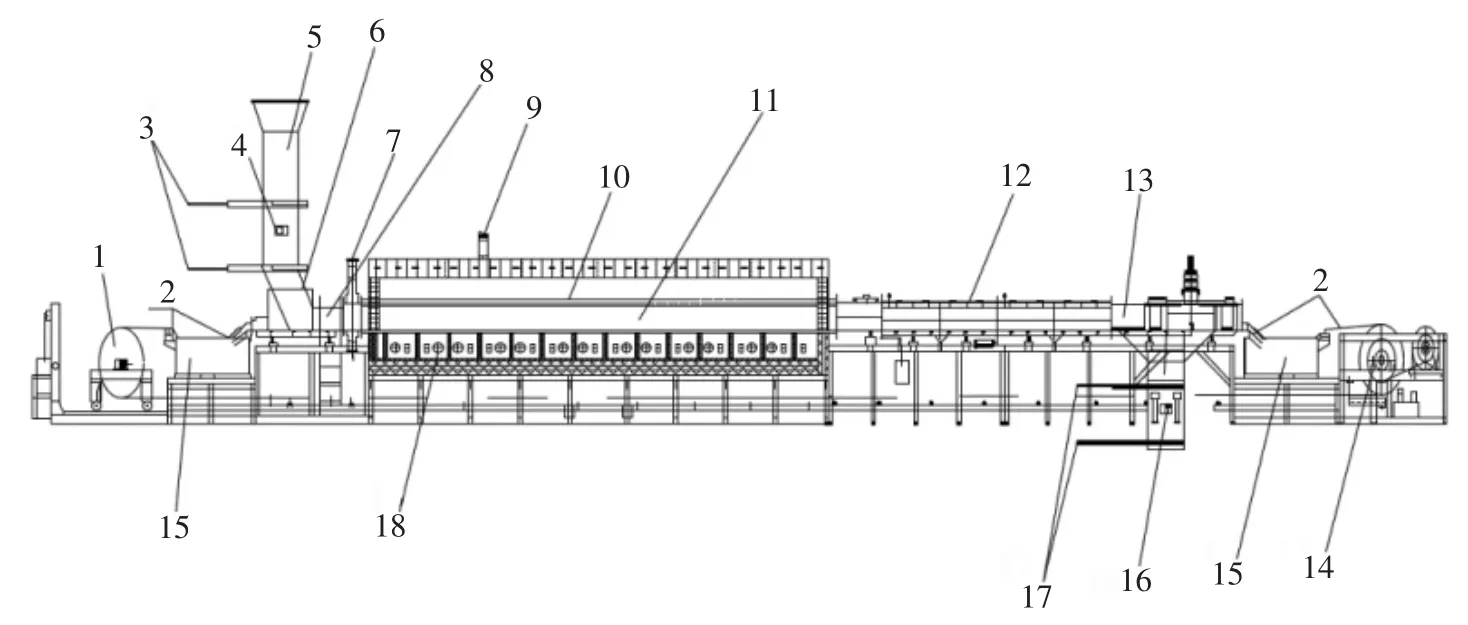

將熱解爐根據其特點進行總結對比(見表1),發現傳統熱解爐中, 僅有固定床熱解爐和回轉窯熱解爐兩種熱解爐常用于處理未篩分的印刷線路板。除此之外, 還有一種新型鋼帶真空熱解爐如圖5 所示, 在廢棄印刷線路板回收以及粉末冶金領域具有十分廣闊的運用前景[11]。 鋼帶熱解爐工作主要包括三個步驟:(1)連續進料——打開入口雙層插板閥的上側閥門, 廢線路板通過進料管道進入到入口真空置換裝置后,上側閥門關閉,進行真空處理,下側閥門打開后, 廢線路板通過布料機均勻鋪在真空鋼帶爐的鋼帶上,布料完成后下側閥門關閉,如此重復可實現連續進料布料;(2)真空熱解——驅動輪使得鋼帶產生動力,將廢線路板輸送到鋼帶爐爐管內,進行熱解反應, 熱解殘渣輸送至水冷段完成降溫;(3)連續出料——出口雙層插板閥的上側閥門打開后,熱解渣進入真空置換裝置, 上側閥門關閉進行真空置換,下側閥門打開,熱解渣排出鋼帶熱解爐,卸料過程由計算機控制,實現自動化卸料。

表1 傳統熱解爐特點對比

圖5 鋼帶爐熱解爐示意圖

使用鋼帶熱解爐進行廢棄印刷線路板回收能較好保存玻璃纖維材料性能, 優異的密閉性和保溫結構能有效降低熱解爐的熱損失和提高熱解爐的熱利用率, 采用真空熱解的方式減少燃料用量從而更加經濟高效,采用計算機輔助、遠程操作等方式智能控制進料和出料,實現連續熱解,避免了間歇式熱解爐啟停導致能耗增高的問題,熱效率和生產效率最高。在瑞典的Ronnskar 公司、丹麥技術大學等企業和科研機構開始推廣和運用,于此同時,隨著國產煉鋼技術的不斷發展,國產鋼帶爐的造價競爭力逐漸增強,諸多國內企業例如湖南頂立科技有限公司也開始對鋼帶熱解爐回收廢棄印刷線路板工藝進行了探索和推廣。 根據鋼帶熱解爐和之前介紹的四種熱解爐對比情況, 結合工業化應用需要的是大體積與連續生產的熱解爐, 綜合得出最適應工業化應用和優化的熱解爐型是鋼帶熱解爐。

3 總結

(1)機械分離法雖然簡單可行,但是金屬和非金屬分離不徹底,極大影響了后續回收利用。 濕法和火法冶金都是以回收金屬為目的, 濕法產生的廢水過多、生產效率低、各類試劑消耗大且只適合處理金屬含量高的線路板。 火法冶金雖處理量大、物料適應性也好,但產生的含二惡英、溴化氫等有害氣體較多,二次污染大且社會接受程度低, 目前很難大范圍推廣。 熱解法兼顧火法處理量大、減容性的優點,同時產生的廢氣量也在可控范圍內, 金屬和非金屬回收高, 所以綜合分析認為熱解法可作為未來解決廢線路板資源化問題的主流技術。

(2)從廢線路板的熱解影響因素和熱效率出發,分析得出熱解爐的溫度控制、 熱容損失和外表面散熱是影響熱解工藝的主要因素。 現如今,關于廢線路板的熱解溫度和加熱速率的研究已經較為完善。 催化劑這一方面, 還可以嘗試更多的催化劑來研究廢線路板的熱解特性, 另外還可以通過優化熱解爐保溫結構和密閉性,選擇保溫性能更高的材料。

(3)通過分析比較四種常用熱解爐,發現存在智能化水平低、密封性差、間歇生產方式不能實現熱解的缺點,導致熱解能耗偏大且生產效率不高。 新型鋼帶熱解爐具有連續生產、計算機智能控制溫度、優異的密閉性和保溫結構、高效環保的優點,未來作為規模處理廢線路板的熱解爐潛力巨大。