連續重整圓筒爐低NOx 燃燒器升級改造應用

蔣國權

(中石油云南石化有限公司,云南 昆明650300)

云南石化240 萬t/a 連續重整裝置共設置5 臺圓筒爐,分別為石腦油加氫進料加熱爐F-0105、石腦油加氫汽提塔底重沸爐F-0102、 石腦油分餾塔底重沸爐F-0103、重整脫戊烷塔底重沸爐F-0205、二甲苯塔底重沸爐F-0401。 該5 臺圓筒爐采用聯合煙道布置,共用一套煙氣余熱回收系統,由山東三維石化工程股份有限公司工程設計與制造, 采用洛陽瑞昌石油化工設備有限公司設計生產低NOx燃燒器,5 臺圓筒爐共計58 臺燃燒器(F-0101~F-0103 設計各10臺,F-0205 設計12 臺,F-0401 設計16 臺)。

因5 臺圓筒爐設計熱負荷相差較大、 燃燒器設置與爐膛空間存在差異, 導致裝置投料試車初期的操作調整過程中爐膛負壓、 氧含量等工藝參數相互影響, 尤其在設計熱負荷較小的F-0101~F-0103時,工藝參數波動較為頻繁,主要表現為爐膛底部負壓波動范圍大(-320~78 Pa),并伴隨微正壓工況出現,氧含量階躍波動且范圍較寬(0.1%~8%);當單臺加熱爐爐膛負壓波動時相鄰加熱爐爐膛負壓也跟隨波動; 調整單臺加熱爐負荷時燃燒器頻繁出現脫火、熄火現象;增點燃燒器困難且容易熄滅;調整一次風門過程相鄰燃燒器出現火焰發飄, 輻射室頂部出現二次燃燒,加劇爐膛負壓波動;熱負荷高的加熱爐波動時, 低熱負荷的加熱爐爐膛出現正壓回火等現象,直接影響加熱爐安全運行。 同時燃燒器燃燒不穩定,氧含量波動大,煙氣中CO 含量高,過剩空氣系數偏高,整個圓筒爐操作成為裝置節能降耗、長周期運行調整的瓶頸。

1 低NOx 燃燒器燃燒不穩定原因分析

石油煉制工業污染物排放標準[1]要求工藝加熱爐煙氣中NOx排放限制為100 mg/m3。 因此,加熱爐設計過程燃燒器必須選用低氮燃燒技術[2]。裝置原設計低氮燃燒是通過燃燒器的燃料分級燃燒和煙氣回流循環技術來降低火焰中心溫度,減少熱力學NOx的生成。

低NOx燃燒器原設計一般適用于爐膛溫度大于630 ℃以上的燃燒條件。 當爐膛溫度在500~600 ℃區間時,燃料氣在燃燒過程中未充分燃燒,煙氣中產生大量CO。 未完全燃燒的CO 在爐膛內開始聚集,與過剩氧接觸過程中, 遇到燃燒火焰鋒面的高溫(CO 著火點618 ℃)達到可燃條件,在爐膛內產生二次燃燒。 反應過后爐膛內氧含量迅速減少,爐膛負壓增大,CO 再次聚集,周而復始,惡性循環。 此時,爐膛內溫度和煙氣量發生較大變化,引起爐膛負壓波動,甚至爐內微正壓。 加熱爐爐膛空間小,對爐內煙氣量的變化越敏感,爐子的負壓波動越劇烈,最終導致燃燒器脫火、熄火的現象發生。

燃料氣組分與設計組成偏差也會導致低氮燃燒器燃燒不穩定。 實際生產過程中燃料組成主要成分為甲烷,甲烷火焰傳播速度在燃料組分中相對較慢,甲烷的火焰傳播速度為0.769 m/s,且甲烷的可燃范圍窄,僅為5%~15%。 此外,燃料中氫含量由設計組成值32%減少到10%以下,也直接影響火焰區溫度和燃燒速度。

2 燃燒器升級改造方案

鑒于實際運行過程中圓筒爐爐膛溫度長期在630 ℃以下, 為了減少低NOx燃燒器在低爐溫條件下的燃燒不充分現象,需要通過強化燃料分級燃燒,提高燃燒器中心火焰溫度,減少CO 生成量。

主要改造方案如下:

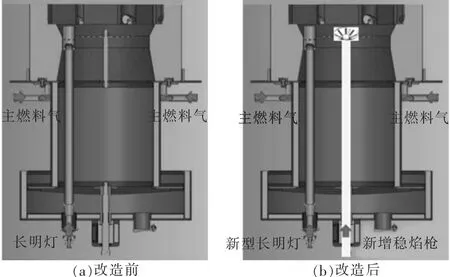

(1)增加燃燒器中心穩焰槍(頂部帶有穩焰罩),目的是提高燃燒器中心火焰溫度, 使分級燃燒過程中形成的CO 進行充分燃燒。

(2)新設計更換燃燒器底部中心封板,保證中心穩焰槍安裝過程中準確定位。

(3)變更現場燃料輸送管分支設計三通為四通,為中心穩焰槍接入燃料, 同時增加中心穩焰槍燃料連接用金屬軟管。

(4)更換新型穩定長明燈。

進行升級改造的低NOx燃燒器如圖1 所示。

圖1 燃燒器升級改造示意圖

3 燃燒器改造實施

重整聯合裝置5 臺圓筒爐分批次更換, 煙氣NOx排放達到環保要求后再更換下一批。同時在燃燒器更換過程中避免引發爐子回火、熄火等事故,確保爐子安全平穩運行。 部門制訂詳細的燃燒器更換方案,按要求逐一對稱更換,在施工過程中戴好防燙手套和全封閉面罩,現場作業視頻監控、安全管理旁站監督,保證施工作業安全受控。 具體更換時間如下:

(1)2018 年3 月F-0102 對稱改造5 臺燃燒器。

(2)2018 年7 月F-0101、F-0103 分別對稱改造5 臺,共10 臺燃燒器。

(3)2018 年10 月底F-0401、F-0205 全部燃燒器28 臺,F-0101、F-0102、F-0103 剩余15 臺, 共計43 臺燃燒器升級改造完成。

4 燃燒器升級改造實施效果評估

(1)圓筒爐低氮燃燒器升級改造后煙氣中NOx滿足環保排放要求,且大幅降低煙氣中CO 含量。

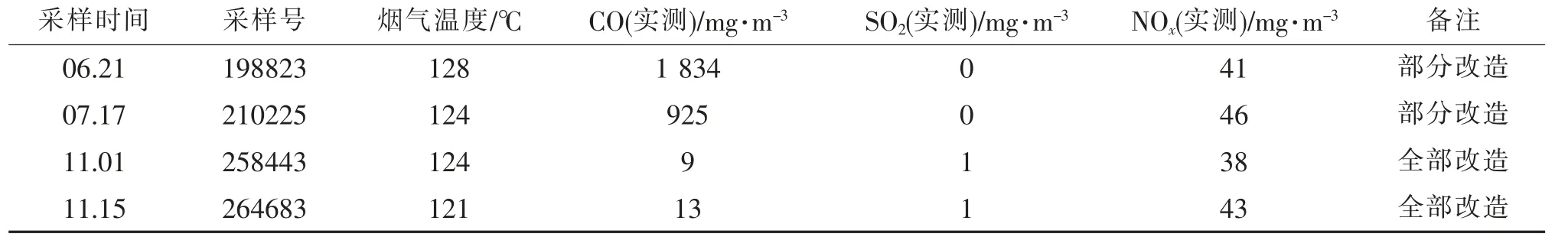

通過表1 可以看出,圓筒爐升級改造后,排放煙氣中CO 含量由1 834 mg/m3降低至13 mg/m3,煙氣中NOx含量改造前后無明顯變化, 完全滿足煙氣NOx排放限制100 mg/m3的指標。

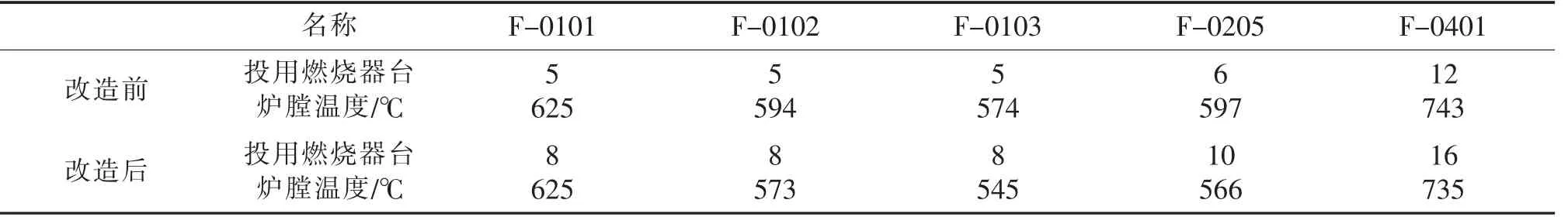

(2)圓筒爐低氮燃燒器升級改造后加熱爐燃燒工況得到明顯改善。 燃料氣爐前壓力有效降低,操作壓力由0.14 MPa 降至(0.1±0.01)MPa。爐膛溫度降低且均勻分布,解決爐膛內煙氣二次燃燒的問題,有效控制爐膛負壓波動、燃燒器脫火熄火等瓶頸問題。 升級改造前后加熱爐運行狀況對比見表2。

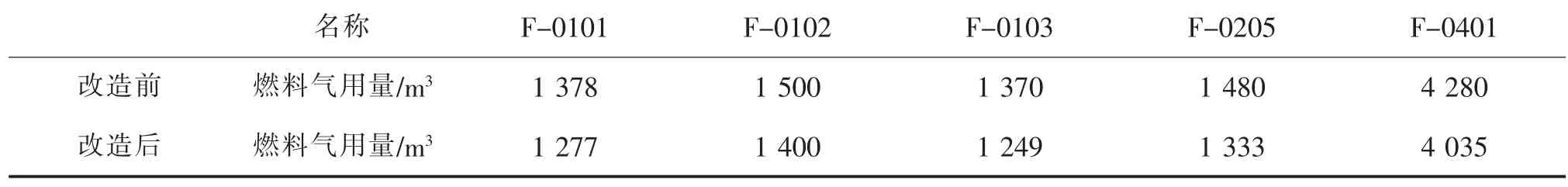

(3)圓筒爐低氮燃燒器升級改造后各加熱爐燃料氣用量在相同負荷條件下降低明顯(見表3)。

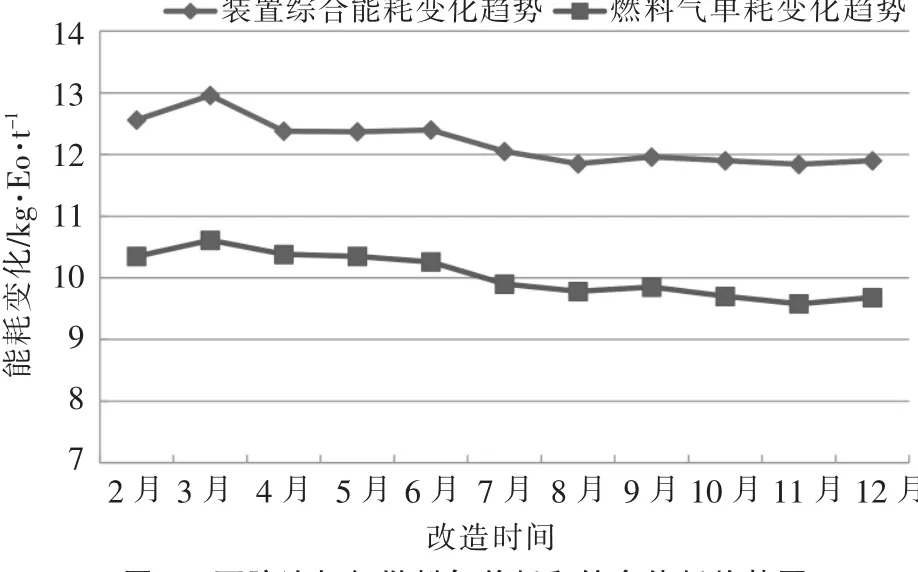

(4)裝置綜合能耗得到不同程度的改善。 以石腦油加氫裝置能耗分析, 燃料氣單耗占綜合能耗的80%。 燃料器升級改造后燃料氣單耗和裝置綜合能耗大幅下降,變化趨勢如圖2 所示。 燃料氣耗量降低的原因分析為:

表1 燃燒器升級改造前后圓筒爐煙氣組成對比

表2 燃燒器升級改造前后加熱爐運行狀況對比

表3 燃燒器升級改造前后燃料氣耗量對比(加工負荷相同)

①燃燒器升級改造前,由于燃燒不穩定,為維持燃燒相對穩定,圓筒爐氧含量控制4%~5%,改造后氧含量控制1.5%~2.5%,有效提高加熱爐熱效率。

②燃燒器改造后,燃料氣燃燒完全,煙氣排放中不含CO,保證環保達到排放,有效降低燃料氣消耗。

圖2 石腦油加氫燃料氣單耗和綜合能耗趨勢圖

5 結論

(1)低NOx燃燒器升級改造后,爐膛內燃燒工況得到明顯改善,消除爐膛內煙氣二次尾燃隱患,使爐膛負壓控制穩定,保障加熱爐安全運行。

(2)低NOx燃燒器升級改造后,加熱爐排放煙氣中NOx含量遠低于100 mg/m3的環保排放要求。

(3)低NOx燃燒器升級改造后,實現多臺燃燒器穩定運行,消除燃燒器容易脫火、熄火的隱患,爐膛溫度降低且分布更為均勻。

(4)低NOx燃燒器升級改造后,降低加熱爐煙氣中氧含量控制,有效降低過剩空氣系數,節約燃料消耗,降低裝置綜合能耗。