基于ANSYS的太陽能天窗的優化設計

王小美 李健

摘 要:將汽車天窗設計成太陽能天窗,不僅可以為車載蓄電池充電,而且為汽車輕量化設計提供一個新的方向。本文分析了汽車太陽能天窗的結構,使用ANSYS軟件對太陽能天窗的橫梁,進行了靜態強度分析與校核,并擬定了改進方案。對主要設計參數進行了優化與改進,最終實現橫梁部件的結構優化和輕量化。

關鍵詞:太陽能天窗 強度校核 ANSYS 結構優化

1 引言

隨著人們環保意識的不斷增強和新能源在各行各業里的逐步應用[1]。汽車太陽能天窗技術已經被部分企業所采用,汽車的節能技術一直是其研究重點,將天窗設計為太陽能式天窗,可以增加汽車儲存電能的功能,應用前景廣泛[2]。

本文對太陽能天窗的關鍵零部件進行了設計,并對其進行了實體模型裝配。使用ANSYS軟件對轎車天窗橫梁,進行了靜態強度分析校核,同時對其主要設計參數進行了優化與改進,最終實現橫梁部件的結構優化和輕量化。

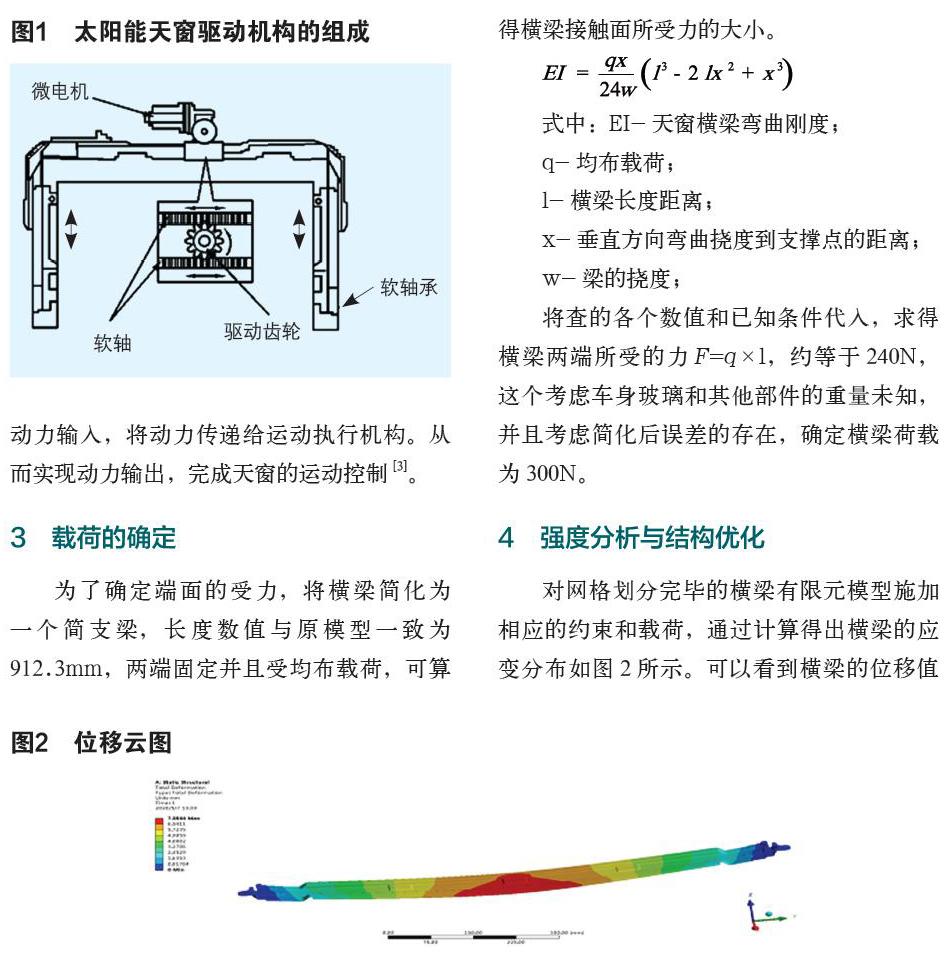

2 天窗驅動機構的組成

汽車太陽能天窗驅動部分主要由微電機、驅動齒輪、軟軸、軟軸承等相關部件構成,如圖1所示在運作過程中,電機的旋轉工作狀態是由電子控制器(ECU)確定。根據ECU發出的指令,微電機執行相應操作,以確定傳遞的力是導致執行器向前滑動還是向后滑動, 因而決定了車頂玻璃開啟還是關閉。同時,微電機還接受工作時間等信號以確定執行機構的運動開始和終止。撓性軸將獲得動力輸入,將動力傳遞給運動執行機構。從而實現動力輸出,完成天窗的運動控制[3]。

3 載荷的確定

為了確定端面的受力,將橫梁簡化為一個簡支梁,長度數值與原模型一致為912.3mm,兩端固定并且受均布載荷,可算得橫梁接觸面所受力的大小。

式中:EI-天窗橫梁彎曲剛度;

q-均布載荷;

l-橫梁長度距離;

x-垂直方向彎曲撓度到支撐點的距離;

w-梁的撓度;

將查的各個數值和已知條件代入,求得橫梁兩端所受的力F=q×l,約等于240N,這個考慮車身玻璃和其他部件的重量未知,并且考慮簡化后誤差的存在,確定橫梁荷載為300N。

4 強度分析與結構優化

對網格劃分完畢的橫梁有限元模型施加相應的約束和載荷,通過計算得出橫梁的應變分布如圖2所示。可以看到橫梁的位移值在0~7.4mm之間,最大變形處在橫梁的中間部分,最大變形量為7.4mm。應力分布如圖3所示,可以看出橫梁應力值在0~282MPa之間,兩端部分接觸面承受應力最大值為282MPa。

得到應力和位移云圖后,在“Force”界面下橫梁受力的細節欄,選中 “Z Component”一欄左側的邊框,提取最大應力參數,位移參數操作與此類似,最終提取到的最大載荷參數為300N,最大位移參數為7.4mm,最大應力參數為634.56MPa。提取后返回用戶界面,在變量設置“Parameter Set”中查看輸入與輸出參數,尤其是P3代表的零件厚度和P4代表的力。

設置好優化目標后,在“Result”中依次查看樣本點的權衡圖、樣本圖、靈敏度圖。這里權衡圖是查看各種優化后的位移值和應力值的離散變量;樣本圖是利用計算后多個樣本的四個變量關系直觀地展現在二維圖上;靈敏度圖是采用柱狀圖的形式,直觀的展現了兩個輸出變量與靈敏度的關系。將最優化的樣本應用后,返回用戶界面進入“model”模塊,將剛剛優化后的參數導入再進行計算,得到的最大位移云圖、最大應力圖與優化前的兩圖對比如圖4、圖5所示。

從圖中可以看到,在保證研究對象結構不變的情況下,使厚度最小化從而實現零件的輕量化。在受力最大的情況下進行仿真分析,最終的結果顯示了優化前最大位移7.4mm,優化后最大位移2.9mm;優化前承受的最大應力為634MPa,優化后的最大應力為280MPa。

5 結語

本文對汽車太陽能天窗進行了有限元計算,最終的結果顯示了優化前最大位移7.35mm,優化后最大位移2.98mm;優化前承受的最大應力為634MPa,優化后的最大應力為280MPa。實現了輕量化的目的,并且滿足了太陽能天窗的強度要求。

參考文獻:

[1]吳洪坤.汽車新能源領域的太陽技術應用研究[J].能源與節能,2017(04):73-74.

[2]李洪波,韓光省,裴軍偉.汽車天窗功能及新技術應用淺析[J].汽車電器, 2019 (10):49-50.

[3]金婉如.基于UG的汽車天窗設計和開發[D].哈爾濱理工大學,2005.