泵空化性能分析及優化設計

文/陳海恩 楊巍 李嵐翔

PTA 裝置用G-410A/B 泵空化性能分析及優化設計——PTA裝置是國內生產精對苯二甲酸最常用的裝置之一,在其運行過程中關鍵設備G-410A/B泵頻繁出現故障現象。本文以G-410A/B泵為研究對象,采用數值模擬和現場測試的方法對其內部流場進行了分析,提出了相應的改進措施。結果發現,該泵在設計工況下時,泵內部已出現少量氣泡,隨著流量的減小,氣泡量明顯增多;通過現場測試發現,該泵的振頻主要體現在流體激振,在高頻是出現了明顯的波動,表現出明顯的汽蝕現象;經過優化后的新泵,無論是內部流場,還是外特性均均能滿足設計要求,汽蝕性能得到了明顯改善。研究成果能夠為類似泵高頻振動分析提供參考。

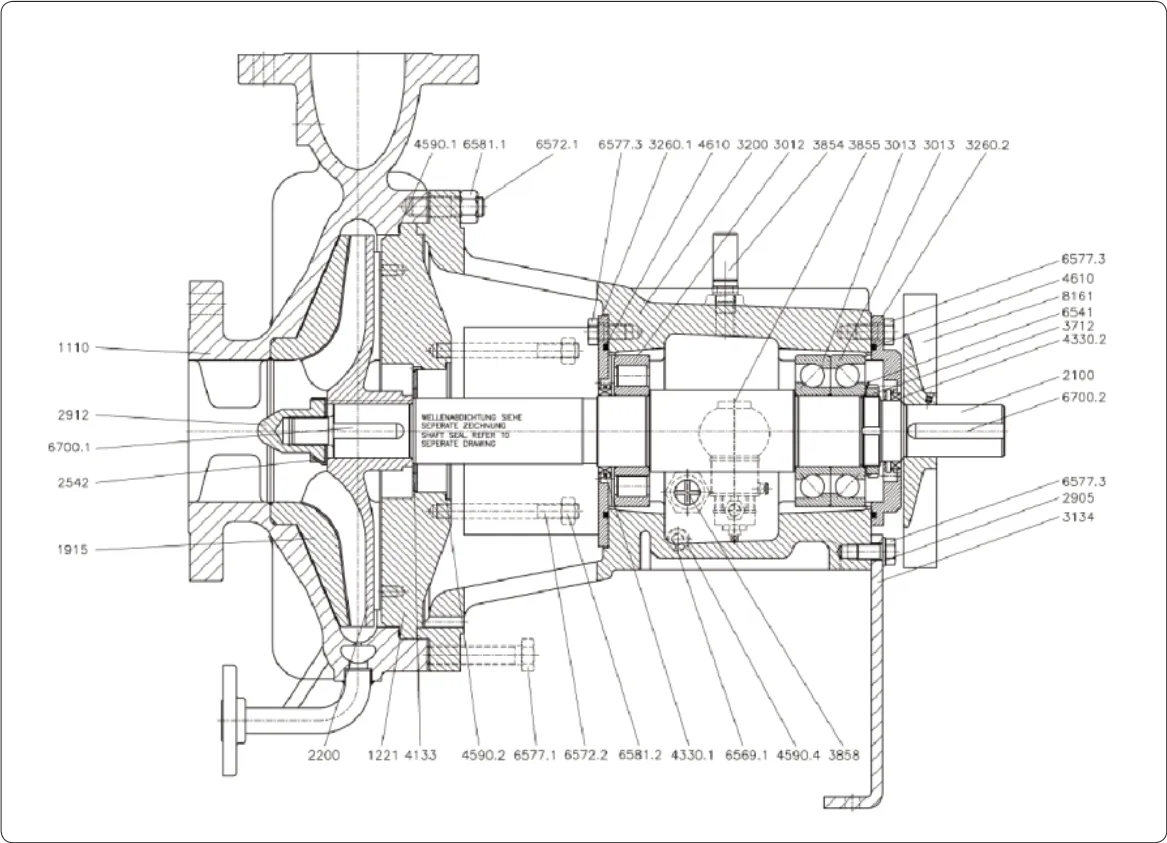

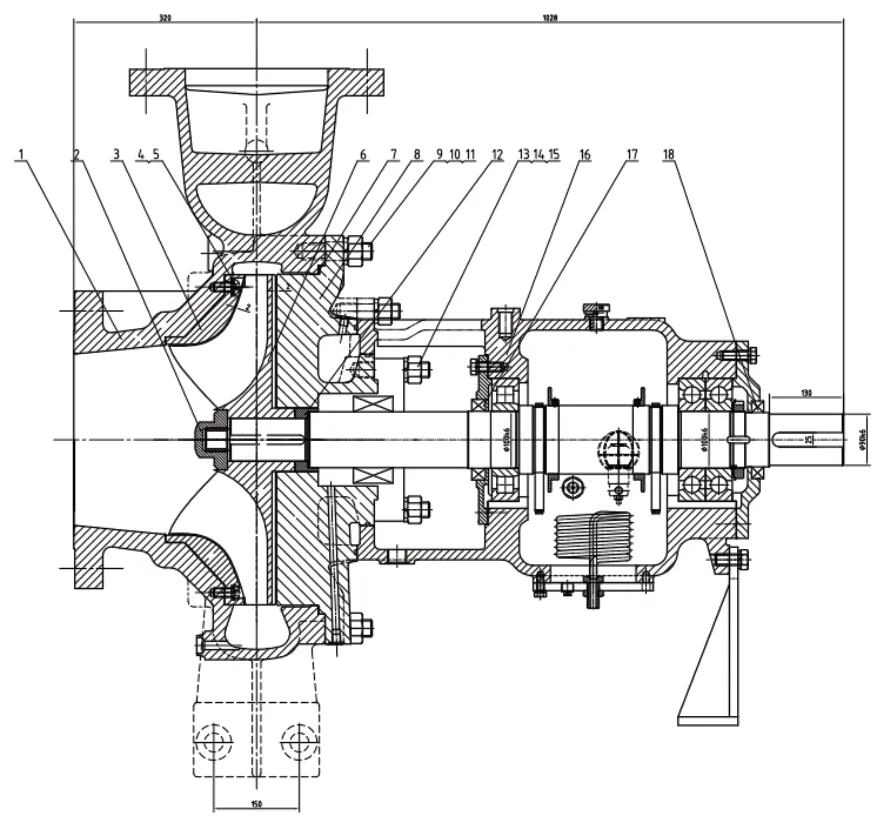

圖1 原泵(FLOWSERVE)結構示意圖

精對苯二甲酸(PTA)是合成聚酯的重要原料,主要是以對二甲苯(PX)為原料,醋酸為溶劑,在高溫、高壓下氧化生成的,廣泛應用于日常生活中,是合成纖維的最主要的品種之一,占全球合成纖維總量的80%。今年來隨著人民生活水平的不斷提高,對精對苯二甲酸的需求量不斷增大,這也給我國PTA 裝置提出了更高的要求。G-410A/B 進料加壓泵是PTA 裝置提供進料、加壓的關鍵動設備,其安全穩定運行對精對苯二甲酸的生產起到了基礎保障作用,由某外資品牌商提供,該泵自安裝運行以來一直存在高頻振動,期間多次出現軸裂或斷、葉輪開裂等故障。深入研究發現,葉輪葉片設計不合理造成了在高速運轉時,流體介質發生了空化,空化改變了主流的流體流動,誘發高頻振動,長時間在這種環境下運行時,出現了空蝕加劇流體擾動,是造成上述故障的主要原因。基于此,本文以某石化PTA 裝置中G-410A/B進料加壓泵為研究對象,借助計算流體動力學(CFD)數值模擬和現場試驗測試技術對現有泵空化性能進行分析,找出空化產生的主要原因,提出相應的性能優化措施,為我國同類泵型國產化改造提供參考和依據。

問題描述

某石化PTA 裝置中G-410A/B進料加壓泵的主要參數如下:設計 流 量Q=690 m3/h, 正 常 流 量Q=592 m3/h,設計揚程H=98 m,轉速n=1 480 r/min,汽蝕余量NPSHr=3.3 m,葉輪外徑D2 為585 mm,其外形結構示意圖如圖1 所示。運行介質為未經處理的TA 泥漿(Untreated TA Slurry),密度為ρ=1 085 kg/m3,介質最大溫度為tmax=128℃。

故障描述

數值模擬

PTA 裝置中G-410A/B 進料加壓泵自2015年投入運行以來,一直存在高振動而引起多次故障,主要體現在葉輪與耐摩盤接觸、軸裂或斷何葉輪開裂。深入研究發現,該泵常溫水工況運行振動正常,當泵在工藝介質和工藝流量運行時,泵的整體振動大幅升高。

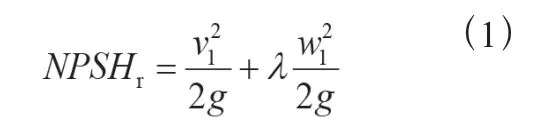

通過上述分析發現,泵的設計流量點為Q=690 m3/h,而泵的實際運行流量為0.858Q(592 m3/h),該泵在小流量工況下運行。由泵基礎理論可以知道,當泵在小流量工況下運行時易發生汽蝕現象,泵汽蝕余量計算公式如下:

式中,v1為葉輪進口絕對速度,m/s;w1為葉輪進口相對速度,m/s;式中的 ,對進口流態較為敏感(λ=0.15~0.4),當液流沖角發生變化時,λ 取大值,在λ的表達式中,wk為空化位置處相對速度,m/s。由公式(1)可知,NPSHr 與v1和w1有關,減小v1或減小w1均能改善泵的汽蝕性能。由進口絕對速度

可以看出,v1 與輪轂直徑dh、葉輪進口直徑D1 和進口排擠系數ψ1 有關。dh 和ψ1 值一般是不變的,汽蝕與與D1 有關。

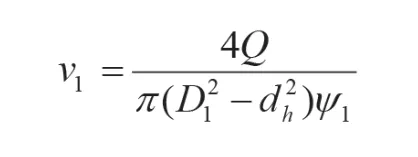

圖2 不同流量下泵的汽蝕分布圖

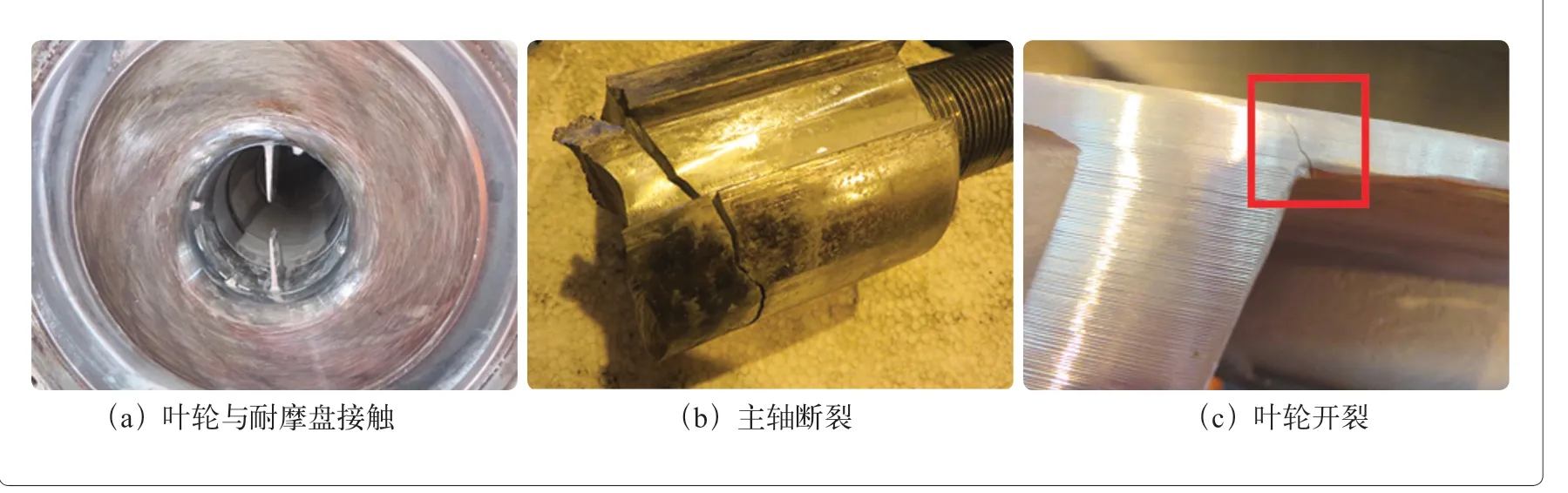

圖3 泵的故障類型

為了驗證理論分析的準確性,本文借助計算流體動力學(CFD)技術對現場工藝條件進行數值模擬。主要采用有限體積法(Finite volume method)對CG-410A/B 進料加壓泵內部全流場進行計算,流體介質的對流項采用高精度格式(High resolution scheme),其他函數項采用中心差分格式(Central difference scheme)。邊界條件:進口為壓力進口,通過改變進口壓力獲得泵的汽蝕性能;出口采用質量流量出口,改變出口流量可以得到不同工況下汽蝕性能;壁面函數采用無滑移壁面,參考壓力為0 Pa;旋轉部件(葉輪)與靜止部件(蝸殼)之間的能量傳遞采用“Frozen Rotor”方式連接,計算收斂標準設為10-4。通過上述計算方法得到泵的空化性能,如圖2所示。

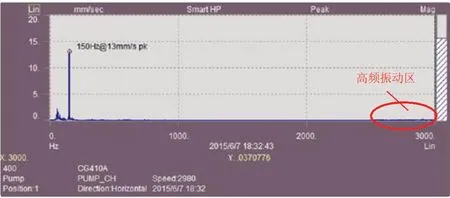

圖4 G-410A/B 泵譜圖

圖5 優化后的泵裝備示意圖

從圖2 中可以看到,當泵在設計工況(Q=690 m3/h)下運行時,泵進口附近已經出現了汽蝕現象,有少量氣泡在葉片進口附近出現,當流量減小至640 m3/h 時,氣泡明顯增多,研軸向和徑向方向擴展。當流量進一步減小,減小至泵現場工藝流量時(Q=592 m3/h)葉片內部出現了大量氣泡,空化現象嚴重。

現場拆機檢測

G-410A/B 泵自2015年以來多次出現了故障,其中由故障拆機3次,其中故障類型主要可以分為3類,一是葉輪與耐摩盤接觸,如圖3(a);二是主軸斷裂,如圖3(b);三是葉輪開裂,如圖3(c)。通過對現場泵運行情況進行了測試,獲得了G-410A/B 泵的頻譜特性曲線,如圖4 所示。

從圖4 中可以看到,G-410A/B泵的主要振動頻率為6 倍頻葉片通過頻率,在3000 Hz 附近出現了高頻振動,但此時的頻率幅值相對較弱,說明此時泵內部已經發生汽蝕,但汽蝕不是很嚴重,還沒有擾亂主流,振動頻譜尚未上升為主要因素。綜上所述,經過上數值模擬和現場測試,判斷該泵在規定的介質和操作條件下,基本處于汽蝕狀態。

汽蝕性能優化

優化措施

從上節可以得到,G-410A/B 泵反復出現故障的原因為汽蝕引起的高頻振動。所以,在性能優化方面,本文重新對泵頭進行設計,葉輪采用高抗汽蝕水力設計方法,降低泵的必須汽蝕余量,借助CFD 技術對泵內部流場進行性能預測,達到優化的目的。其中,在高抗汽蝕葉片水力模型設計時,主要采取的措施有:

(1)增加了葉輪進口直徑,減少進口流速;

(2)增大了葉片進口安放角,減少葉片的彎曲,增大葉片進口過流面積,減少葉片的排擠;

(3)增加了葉片進口寬度,進口過流面積增加,減少進口流速;

(4)增加了前蓋板的曲率半徑,減少前蓋板的流速和改善速度分布的均勻性;

(5)葉片進口邊適當向進口延伸并減薄,葉片提早接受液體的作用,增加葉片的表面積,減少葉片工作面和背面的壓差。

另外,在汽蝕性能優化時,在保證現場工藝所需流量、揚程重要工藝參數的基礎上,降低了設計流量(Q=530 m3/h、揚程H=105 m),改善運行過程中的泵的必須汽蝕余量NPSHr,降低至NPSHr=2.5 m。其中,優化后的葉輪外形尺寸示意圖如5 所示。性能預測

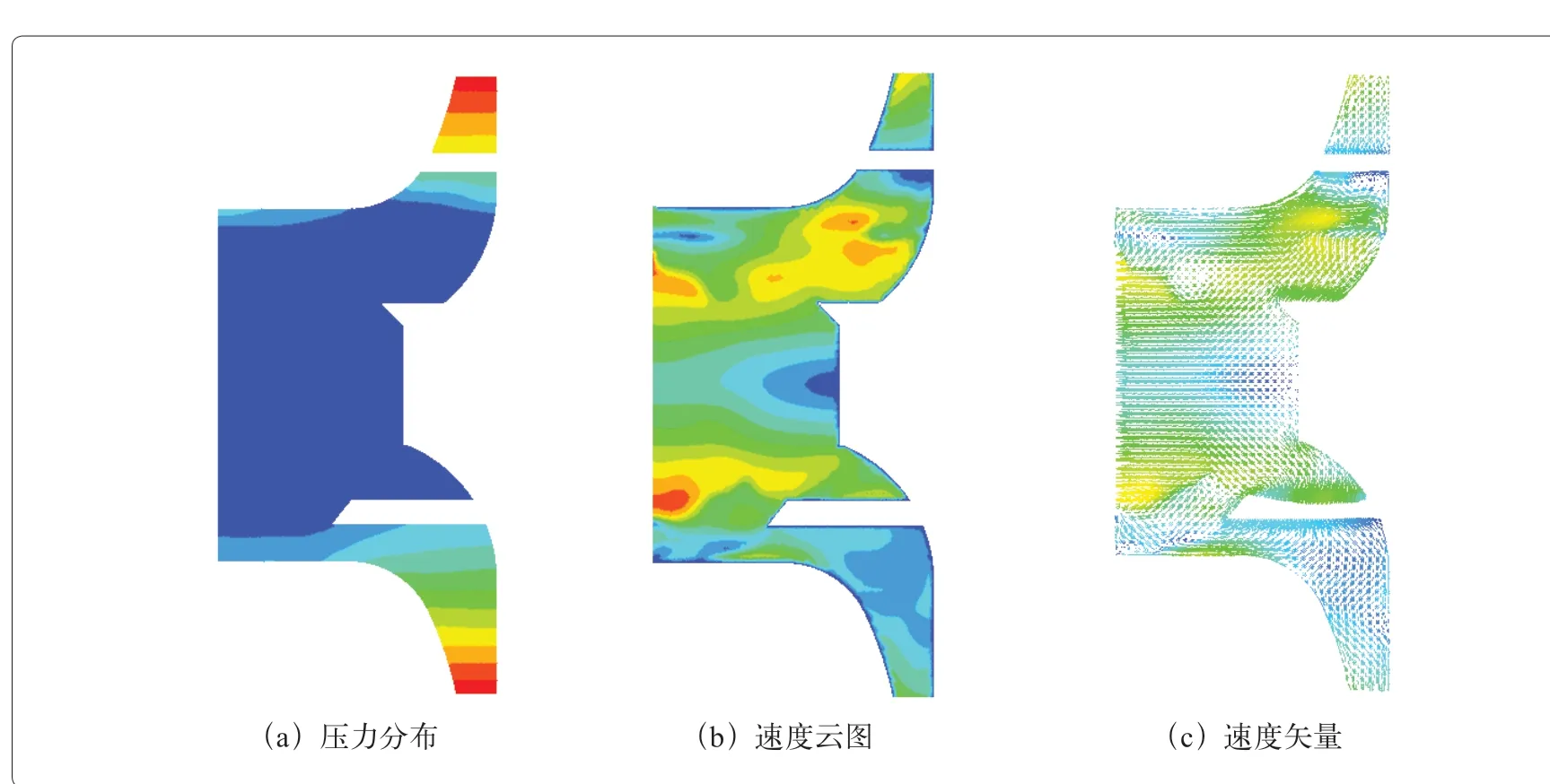

本文采用數值模擬技術對優化后的泵內部流場進行了預測,如圖6 所示。其中圖6(a)為壓力分布,圖6(b)為速度云圖,圖6(c)為速度矢量分布。從壓力分布圖可以看出,在葉輪進口附近存在低壓區,隨著流體從進口到出口的流動中,壓力不斷增大;從速度云圖可以看出,整體速度分布相對較為均勻,高速區域主要出現在流體進入葉片以后,隨著流道不不斷減小,速度逐漸增大;從速度矢量圖可以看出,整體速度矢量分布較為合理,但靠近葉片附近仍存在局部回流現象,對應壓力分布發現,該處的壓力遠大于臨界空化壓力,不會發生汽室現象。

圖6 優化后的泵葉輪內部流場分布

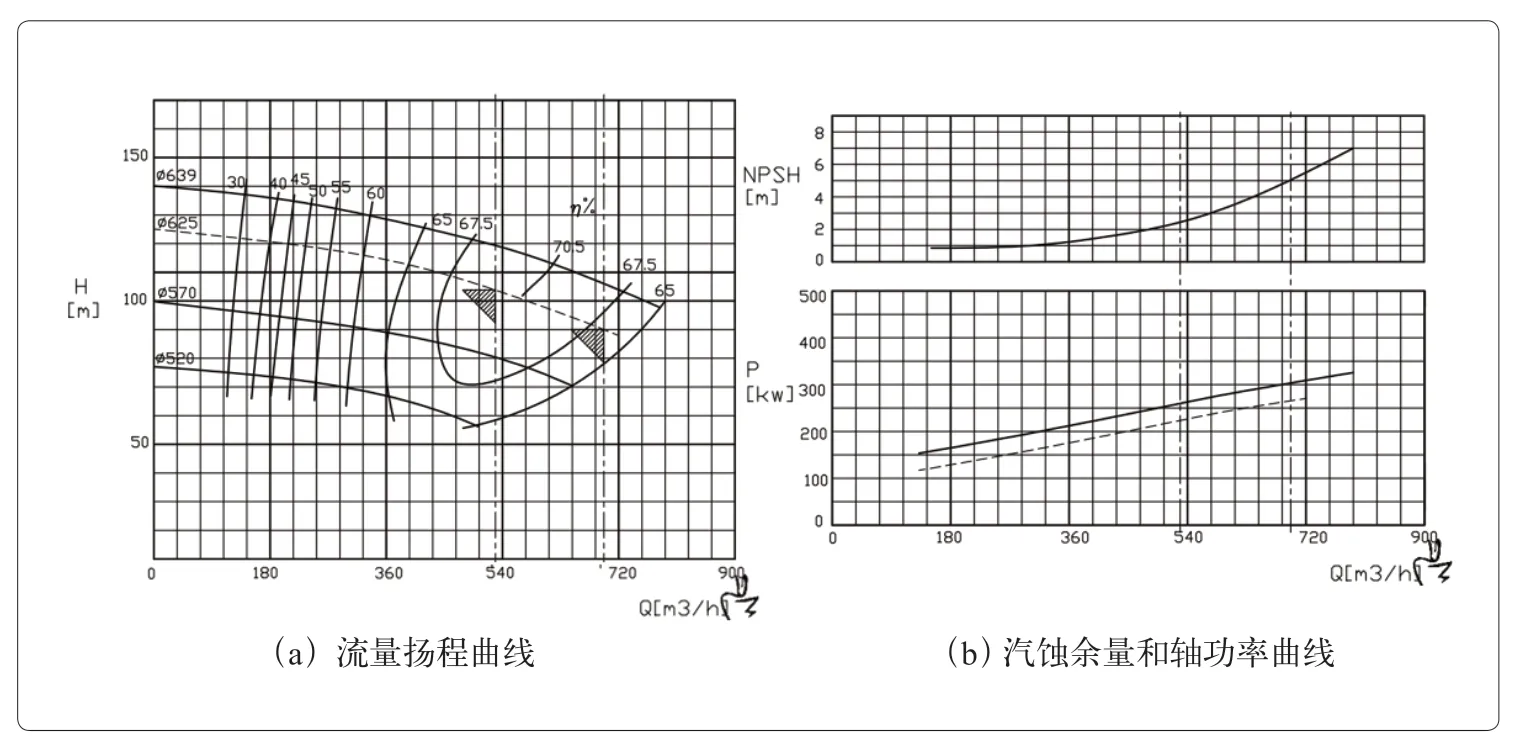

圖7 為新G-410A/B 泵 的試驗性能曲線圖。從圖中可以得到,優化后的泵揚程和汽室余量均能達到設計的要求。此泵在泵體內具有前后襯板(如圖5 所示),對在腐蝕、磨蝕程度高的工況中,只需更換前后襯板即可,增加了泵體、泵蓋的使用壽命。前襯板為可調式襯板,后襯板的調整可通過調整軸承前后調整墊的厚度,在葉輪及襯板發生磨損而導致泵性能下降時,可以通過調節前襯板以及后襯板繼續使用,增加易損件的壽命,從而達到節約成本的目的。

圖7 外特性曲線

結語

本文以某石化PTA 中的G-410A/B 加壓進料泵為研究對象,采用了數值模擬方法對泵現場運行工況下的汽蝕性能進行了分析,得到不同條件下的汽蝕分布,并對現場泵振動特性進行了測試,得到了泵的頻譜特性曲線,獲得了泵頻繁故障的主要原因,并提出了相應的優化措施,主要結論如下:

(1)當泵在設計工況下運行時,泵葉片進口附近已經出現了汽蝕現象,但氣泡量較少。隨著流量的減小,氣泡明顯增多,當流量減小至現場工藝工況時,泵內部已經出現了明顯的汽蝕現象。

(2)優化后的新葉輪內部流場分布相對較為合理,速度和壓力分布較為均勻,經試驗驗證,無論是泵的揚程還是必須汽蝕余量均能滿足設計要求。

綜上所述,經過優化后的G-410A/B 加壓進料泵,自2018年10月裝機運行后,運行平穩,運行狀態良好,未出現任何故障現象。本文研究結果能夠為類似的泵高頻振動分析提供參考。