基于機器視覺的零件圓形特征尺寸測量系統設計

朱小松

摘要:針對零件尺寸傳統測量方法存在測量效率低、測量結果易受人為因素干擾等問題,設計一種基于機器視覺的零件圓形特征尺寸測量系統。該系統在Visual Studio 2017環境下通過C#中Winform窗體設計模塊設計測量系統的人機交互界面并聯合視覺算法庫Halcon,利用C#調用Halcon中相關視覺算法完成對待測零件圓形特征部分圓心、半徑的測量。經實驗驗證,該系統測量精度高、效率快,能夠實現對零件圓形特征的測量。

關鍵詞:機器視覺;尺寸測量;系統設計

0? 引言

傳統測量方法主要利用光學式或機械式的測量儀器對待測零件進行測量,但該種測量方法效率低、精度差且測量結果易受人為因素干擾[1]。機器視覺技術主要通過傳感器對待測物體的圖像進行實時采集、實時處理。利用機器視覺技術對零件尺寸進行測量相比傳統測量方法具有非接觸式、高時效等優點。

范帥[2]等基于機器視覺技術利用拉普拉斯算法提取軸承邊緣再利用霍夫變換測出軸承的內外徑尺寸。雷經發[3]等基于雙目視覺系統獲得液壓元件相應位置的三維數據,實現對液壓元件的高魯棒性測量。解則曉[4]等則是基于雙目視覺實現對薄壁零件的圓孔輪廓測量。李志宇[5]等提出一種基于線結構光的圓位姿測量方法。朱革[6]等設計出一種基于機器視覺的零件同心度測量系統。

本系統在Visual Studio 2017環境下通過C#與視覺算法庫Halcon聯合,實現基于機器視覺技術下的零件圓形特征的尺寸測量,從而得到所測零件上圓形特征的相關參數。

1? 測量系統的硬件設計與選型

機器視覺檢測主要通過工業相機采集待檢測物體的圖像,再利用圖像處理算法實現物體尺寸的測量。通常情況下,復雜的工業現場環境采集的圖像極易受到周圍光線的影響,難以滿足采集高清晰度圖像的要求,而采集的圖像質量直接影響視覺算法的準確度和處理效率。為保證采集高質量的圖像,一般利用光源對待檢測物體表面進行打光。打光不僅能夠在一定程度保證采集圖像的清晰度,還能夠增強待檢測物體和背景的差異,利于圖像處理。

因此,該測量系統的硬件部分主要包括工業相機、光源及其控制器,且相機的像素大小、鏡頭種類、光源的光色選擇等應結合項目具體需求進行選型。

2? 測量系統的軟件組成與設計

2.1 測量系統的軟件組成

該測量系統的軟件部分主要包括Windows 10系統下的Visual Studio 2017、德國MVtec公司開發的視覺算法庫Halcon 12.0。

2.2 測量系統的算法設計

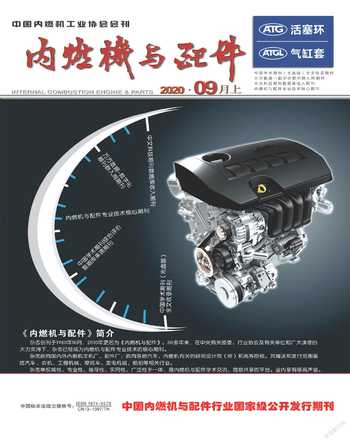

在Visual Studio 2017 環境下通過 C#中的Winform模塊設計出交互界面,基于Halcon完成測量系統內的視覺算法設計。該系統的算法流程如圖1所示。

2.2.1 圖像預處理

工業相機采集到的多為三通道的彩色圖像,對彩色圖像處理無疑加大視覺算法的處理難度,因此對采集到的圖像進行預處理,即將三通道的彩色圖像變為單通道的R、G、B灰度圖像。

此外,由于工業現場環境復雜、光照不均等因素圖像中往往會有很多噪聲,這時我們就要靈活使用各種濾波,如中值濾波、均值濾波、高斯濾波等對灰度圖像進行去噪處理。

同時為使得圖像的前景和背景分離,閾值處理常是最簡單、有效的手段。Halcon中常用的閾值處理算法有:動態閾值、快速閾值、局部均值方差閾值、滯后閾值以及分水嶺法等。

2.2.2 圖像分析

圖像分析主要實現對圖像的邊緣檢測和特征提取。常用的提取邊緣的二階導數算子有Laplacian算子、Canny算子等。而通過Laplacian算子得到的邊緣,在邊緣的更大部分內與真實邊緣的位置不同[7]。因此,在提取邊緣時,Canny算子是常用的有效的邊緣提取算子。其原理和步驟[8]如下:

①用高斯濾波平滑圖像;②用一階偏導的有限差分來計算梯度的幅值和方向;③對梯度幅值進行非極大值抑制;④用雙閾值算法檢測和連接邊緣。

提取到亞像素邊緣后,針對提取的邊緣特征利用相關算法對其進行擬合。如提取圓形特征的亞像素邊緣后,常利用最小二乘法對圓形特征邊緣進行擬合。

2.2.3 相機標定

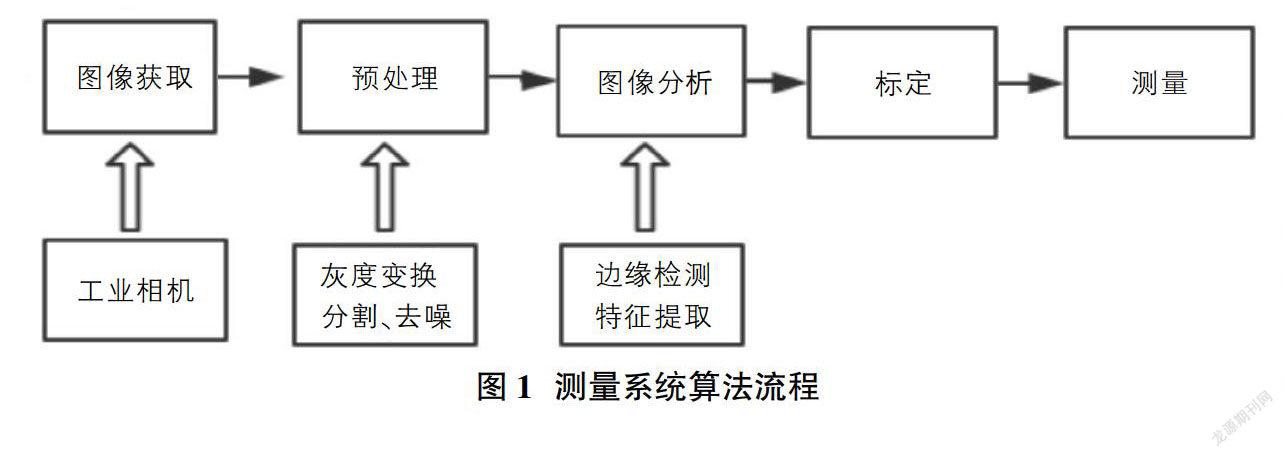

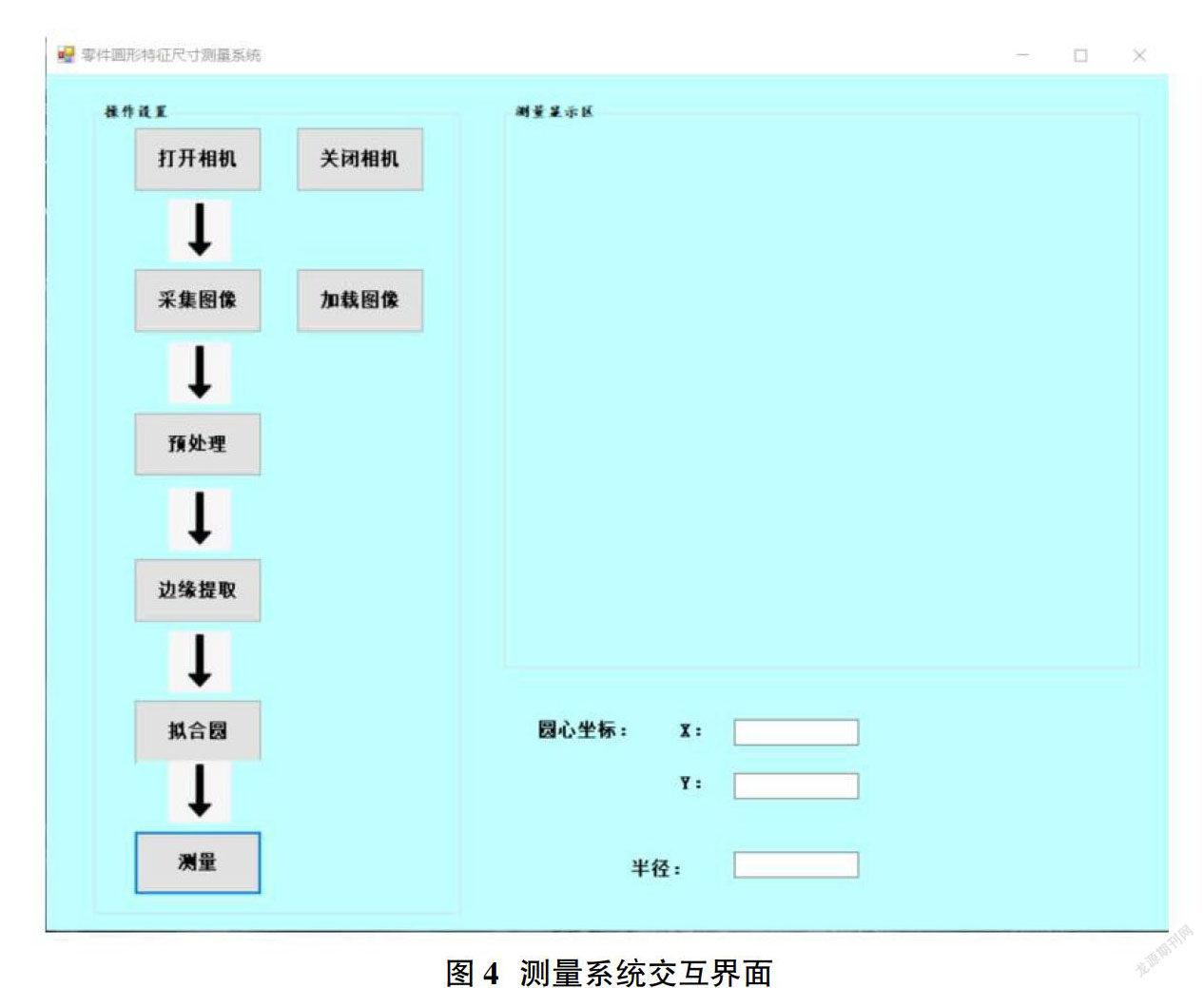

圖像測量得出的是像素或者亞像素值,如果要得到待測物體的具體尺寸,就需要對物體的尺寸進行標定。即像素尺寸和實際尺寸間的數學關系,從而得到物體實際尺寸。本系統使用Halcon自帶的標定助手通過選取不同姿態的10張標定板完成標定,標定助手如圖2所示,標定板如圖3所示。

3? 測量系統的交互界面設計

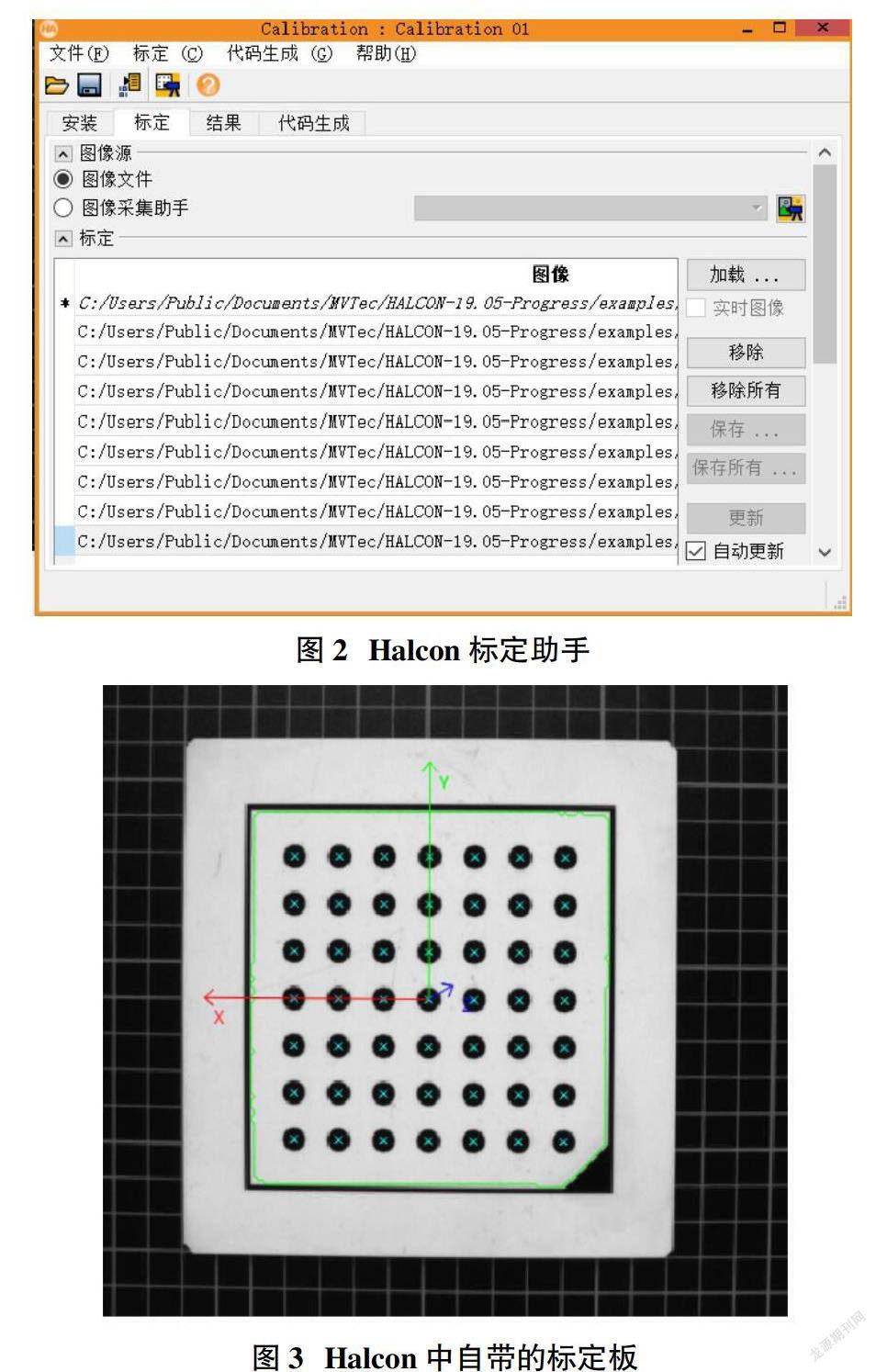

該系統的交互界面在Visual Studio 2017環境下通過C#窗體設計模塊設計。設計的交互界面如圖4所示。

4? 測量結果分析

基于本測量系統針對10組軸承進行內外徑和圓心的測量。已知所測軸承的內徑為17.461mm(±0.002mm),外徑為40.019mm(±0.002mm),測10組軸承所得內徑均值為17.462mm,外徑均值為40.021mm,內外徑標準差均在0.005左右。

5? 結論

本文提出的基于機器視覺的零件圓形特征尺寸測量系統,該系統在Visual Studio 2017環境下基于Halcon實現視覺算法設計,利用C#設計該系統的人機交互界面。最后通過對10組零件的測量,驗證本系統的可行性。該系統能在一定程度上克服人工檢測效率低、測量結果易干擾等缺點,為其他基于機器視覺的測量系統設計提供參考。

參考文獻:

[1]韓亮.基于機器視覺的軸承內外徑尺寸測量方法[J].機械制造與自動化,2020,49(02):229-231.

[2]范帥,湯綺婷,盧滿懷.基于機器視覺的軸承內外圈尺寸檢測及分類[J].自動化儀表,2016,37(11):77-80,87.

[3]雷經發,韋旺,李永玲,張淼,何玉.基于雙目視覺的弱紋理液壓元件尺寸測量[J/OL].激光與光電子學進展:1-14[2020-08-18].

[4]解則曉,王曉東,宮韓磊.基于雙目視覺的薄壁零件圓孔輪廓測量[J].中國激光,2019,46(12):179-186.

[5]李志宇,林嘉睿,孫巖標,邾繼貴.一種基于線結構光傳感器的圓位姿測量方法[J/OL].光學學報:1-17[2020-06-14].http://kns.cnki.net/kcms/detail/31.1252.O4.20200513.1731.014.html.

[6]朱革,潘帥嘉,余小雨,蒲治偉,陳凡.基于機器視覺的精密零件同心度測量系統設計[J].傳感器與微系統,2020,39(04):77-79,82.

[7]Carsten Steger,Markus Ulrich,Christian Wiedemann.Machine Vision Algorithms and Applications[M].北京:清華大學出版社,2019:294-295.

[8]章毓晉.圖像分析[M].北京:清華大學出版社,2018:35-36.