總線型絕對值編碼器在機械壓力機裝模高度調整的應用

趙學任 劉樹梓 蘇旭輝

摘要:針對機械壓力機裝模高度調整費時費力且誤差較大的問題,開發了基于高精度總線型絕對值編碼器的裝模高度調整控制系統,實現了裝模高度調整的實時控制,具有較高的控制精度和顯示精度,為設備的高效生產提供了可靠的保障。

關鍵詞:總線編碼器;裝模高度調整;現場總線

0? 引言

機械壓力機是一種在鍛壓生產中得到廣泛應用的設備,在其使用過程中,經常需要根據沖壓工藝和工件形狀的不同更換模具,為了適應不同高度的模具,壓力機的滑塊內部設有裝模高度調整機構。通過裝模高度調整,使壓力機下死點時工作臺上表面和滑塊下表面的距離發生變化,從而滿足使用不同高度的模具以及調整沖壓噸位的需要。

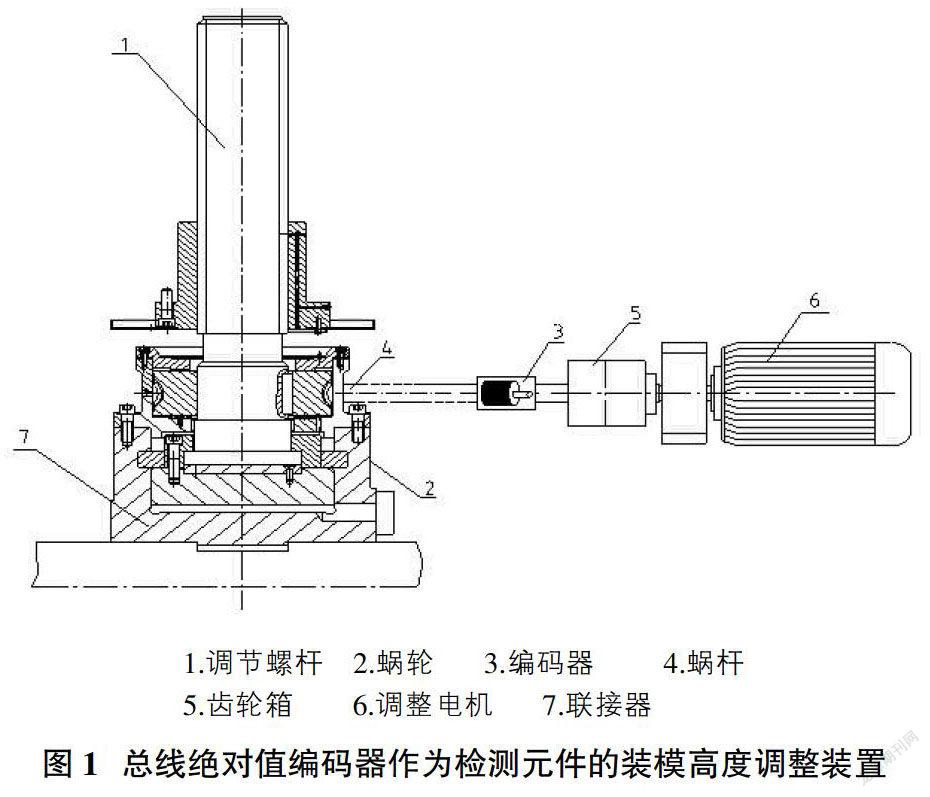

裝模高度調整機構主要原理是由安裝在滑塊內的裝模高度調整電機產生的扭矩通過齒輪箱和聯軸器傳遞到聯接器的蝸桿上,蝸桿帶動蝸輪使調節螺桿轉動,從而使滑塊同步的向上或向下移動位置,實現裝模高度調整。當調整到最大或最小裝模高度時,相應限位開關發出信號,調整電機立即斷電,停止調整。

過去的裝模高度調整顯示是通過調整蝸桿端部機械式數字輪來實現的,這種調整方式誤差較大,且每次更換模具時需反復手動調整裝模高度,生產效率低。而且即便是同一套模具,受平衡器風壓波動的影響,每次調整后的裝模高度也不盡相同,同一性較差,導致沖壓件批次與批次間的質量不同,次品率增加。為此設計了一種基于總線型絕對值編碼器的壓力機裝模高度控制系統,實現裝模高度的準確控制、定位,以保證沖壓件的質量。

1? 控制系統的組成

完成裝模高度調整的準確位置控制,首先必須正確地選擇檢測元件,絕對值旋轉編碼器可以直接安裝在驅動軸上,占用空間小,并在軸上能承受較高的徑向和軸向負荷;分辨率高,既能滿足精度控制,又能保證重載安全;可直接測量參數的絕對位置,抗干擾能力強,在系統掉電及再上電后,仍可保持輸出位置量不變,因此非常適合作為裝模高度調整系統的檢測和反饋元件。由于編碼器安裝位置和壓力機PLC之間的距離較遠,為避免信號衰減和偏差,采用總線輸出形式,不但可以減少現場的接線,而且傳輸速度快,大大提高了系統的可靠性。

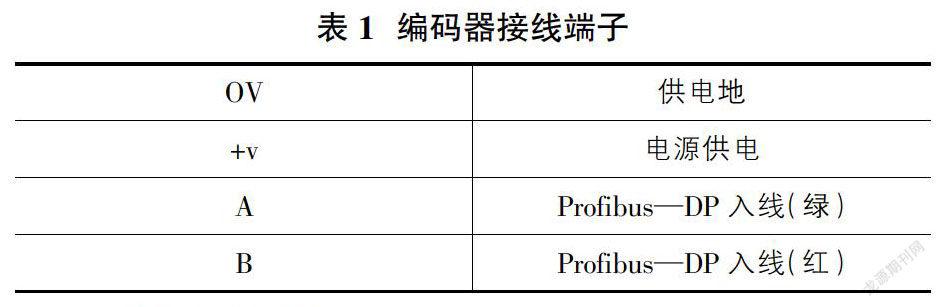

本系統選用西門子S7-300為主控PLC,集成DP接口的S7-300 CPU作為Profibus-DP網絡的主站,本身帶有Profibus-DP總線接口的絕對值編碼器,作為Profibus-DP現場總線控制系統的從站,接入壓力機電氣控制系統的Profibus網絡中,根據物理位置將編碼器放在了網絡的最后一級,即作為網絡的終端,因此終端電阻要撥在“ON”上,傳輸介質使用滿足工業環境要求的屏蔽雙絞線。按照表1對編碼器進行連接。

2? 控制系統的原理

在壓力機滑塊里面的蝸桿軸的一端用彈性聯軸器連接一總線型絕對值編碼器(見圖1),作為裝模高度調整位移量的檢測元件。當進行裝模高度調整時,調整電機帶動蝸桿轉動,編碼器隨著蝸桿的轉動發出連續的脈沖信號,通過總線配置和I/O映射將編碼器信號采集到PLC中,經過程序處理,將脈沖信號轉變為可編程的反映裝模高度調整位移的數據,通過觸摸屏與PLC之間的通訊實現裝模高度調整設定值與實際值的顯示和設定。

3? PLC與總線編碼器之間的數據交換機制及網絡參數設置

3.1 數據交換機制

由于現在使用的總線絕對值編碼器是作為Profibus-DP系統的從站存在的,獲取的有關旋轉編碼器的信息都是通過Profibus-DP 網絡傳送的。集成DP口的S7-300 CPU可以像訪問自己的I/O模塊一樣來訪問DP從站.數據交換是很方便的。雖然智能從站提供給主站的輸入輸出區域不是實際的I/O模塊使用的I/0區域。但簡單組態后,主站、從站之間的數據交換也是自動進行的。不需要專門編程。

3.2 網絡參數設置

通過Profibus-DP總線完成對旋轉編碼器參數的設置,主要有:

3.2.1 設定編碼器的計數方向

該參數用于定義當編碼器的軸順時針旋轉時脈沖數增大還是減小,編碼器的計數方向默認為順時針旋轉,脈沖數增大,如果編碼器的計數方向和裝模高度整的移動方向不一致,就要對這一參數進行修改,最終目的是實現裝模高度整向上移動時,脈沖數增加,裝模高度整向下移動時,脈沖數減小。

3.2.2 設定編碼器的分辨率

根據系統對位置的控制精度及數據的可靠性要求,在編碼器的網絡參數中選擇合適的分辨率,使滑塊裝模高度整個調整量所對應的總脈沖數包含在編碼器允許的總脈沖數之內,但設定的分辨率不應超過編碼器的最大總分辯率,否則會造成數據的溢出。

4? 實際應用中需要處理的幾個問題

4.1 通過程序控制保證裝模高度調整的重復精度及顯示精度

為避免模具噸位變化及平衡器風壓的波動影響裝模高度調整的重復精度,調整電機停止時自動記憶剎車距離,作為下一次停止的提前量,如一次停不到位,電機可重新啟動,多次調整,保證裝模高度的停止的重復精度,但注意要在程序上設定電機重新啟動的次數,原則上不能超過3次,以免造成死循環,如重復啟動3次,仍達不到所要求的精度,則終止調整,檢查裝模高度調整電機的剎車片是否磨損過度。

由于裝模高度調整向上和向下齒輪傳動的間隙不一樣,為保證裝模高度調整的顯示精度,從電氣控制上進行齒輪反向間隙補償,即無論裝模高度向上調整還是向下調整始終在向下的位置上停止,從而在一定程度上消除齒輪傳動的反向間隙。

4.2 PLC工程量轉換和PLC邏輯

由PLC采集的編碼器脈沖數在程序中不能直接使用,必須轉化為實際工程量,以便于編程控制和觀察校對。在具體應用中以絲(即0.01mm)作為工程變量的單位,通過用實際測量的裝模高度調整量的距離差與所對應的脈沖數之差相除,可以得到每絲的分辨率,即編碼器輸出一個脈沖,裝模高度實際運動的距離,并以此為系數與編碼器的運行脈沖數相乘得到實際PLC工程量。

PLC中的邏輯即根據上述原理編制,所有位置的判斷和動作邏輯只在裝模高度的極限值設定方面有所不同。

4.3 編碼器初始值的設定

在現場調試的過程中,首先要完成的工作就是根據裝模高度的實際值設定編碼器的初始值。在初始值的設定之前,滑塊裝模高度的實際值與旋轉編碼器的初始值一般是不相同的,初始值設定的目的就是通過程序處理將旋轉編碼器的初始值修正為裝模高度的實際值,在進行裝模高度調整時,實現編碼器的實際值與機械位置的一一對應。

如果在使用過程中編碼器聯軸器發生了松動或維修工作中更換了編碼器,那么必需重新標定編碼器的初始值。

由于旋轉編碼器初始值設定的正確與否直接關系著設備是否能夠安全運行,因此只允許經過培訓的具有操作資格的工程技術人員操作,而且最好在程序中對初始值的設定進行密碼保護,防止誤操作。

應當注意,編碼器初始值的設定和編碼器實際值的讀取是兩個互鎖的過程,它們是不可能被同時執行的,在PLC程序內要用不同的地址對其定義。

4.4 軟限位和硬限位

軟限位:通過程序參數設定的限位;硬限位:即行程開關限位。由于采用了總線編碼器作為裝模高度調整系統的檢測元件,因此可以在程序內設置軟限位,當裝模高度調整超過由程序設定的軟限位時,就會發生超行程報警。軟限位雖然設置靈活,動作靈敏精確,但不能因為有了軟限位就把硬限位取消,設置硬限位就是為了防止軟限位萬一失靈,還能夠讓裝模高度調整安全地停止。

為保證控制精度同時考慮到滑塊調整向上超調的原因,軟限位的上限要大于裝模高度上限1.5mm,軟限位的下限等于裝模高度下限。軟限位的設定值要完全在硬限位之內,并留有一定裕量。

總之,合理的使用“軟限位”和“硬限位”,既能確保控制的安全可靠又能提高運行精度。

4.5 由于絕對值編碼器安裝在壓力機滑塊內,環境比較惡劣,灰塵及油污較多,因此放置的地方一定要采取必要的防塵、防油措施,編碼器的防護等級建議不要低于IP67。

4.6 壓力機進行沖壓作業特別是進行落料或拉伸操作時,滑塊的震動比較大,盡管選用具有優秀的抗震、抗沖擊性能的旋轉編碼器,但設計時編碼器的安裝位置仍應選擇在震動較小的地方,并采取減震措施,確保控制的可靠性。

5? 結束語

經過現場實測和生產檢驗,壓力機裝模高度調整采用總線型絕對值編碼器控制,定位精度明顯提高,有效地解決了壓力機模具更換中因裝模高度調整不準確而反復調整帶來的低效率等問題;同時,采用軟限位結合硬限位實現對裝模高度調整終端位置的雙重保護,增加壓力機的安全性,為設備的高效生產提供可靠的保障,在實際應用中取得了良好的經濟效益。

參考文獻:

[1]韋文靜.網絡控制技術在沖壓生產線上的應用[J].鍛壓裝備與制造技術,2003(3).

[2]傅闖.Profibus 現場總線在水電廠閘門控制系統中的應用[J].自動化儀表,2002,23(4).

[3]許應康.基于PICl6F877的沖床裝模高度監測控制器設計[J].機床與液壓,2008,36(11).