航空發(fā)動機生產過程設計制造協同研究與應用

郭榮飛 陳偉 李曉艷

摘要:產品研發(fā)體系建設過程中,選取試點型號,理順了與設計院所的協同界面,通過協同流程構建、協同制度建設,制造并行介入發(fā)動機型號設計過程開展相關應用實踐,打破了傳統(tǒng)發(fā)動機串行模式研制壁壘,實現了設計、制造過程的交互迭代、為降低發(fā)動機產品研制周期、提升研制質量、降低研制成本奠定了基礎。

關鍵詞:設計制造協同;并行工程;研發(fā)體系

1? 設計制造協同實施背景

基于歷史發(fā)動機型號研制經驗,在很長一段時間,我國發(fā)動機型號均采用串行研制和生產模式,協同效率和并行度低,嚴重影響了發(fā)動機產品的研制周期、質量及成本。

經過實踐發(fā)現,采用傳統(tǒng)串行研制模式,因設計與工藝人員之間相互技術交底不足,導致研制工作的反復,無形中加大了研制成本及周期。

如采用串行研制模式制造的某型發(fā)動機,驗證批研制用時27個月,改進批研制用時18個月,因設計、制造協同溝通少、技術交底不足,導致設計圖紙更改率高達130%左右,零件帶呈報交付數量較多,發(fā)動機研制質量不高。

由此可見,亟需打破原有串行研制模式,設計在加快圖紙設計及技術文件編寫同時,分階段向制造預發(fā)設計數據,制造并行進入發(fā)動機設計環(huán)節(jié),結合設計預發(fā)數據,開展設計文件可制造性審查及相關技術交底,同步開展初步工藝設計、毛料準備等部分生產準備工作,通過并行工程,促進設計制造協同,縮短該型發(fā)動機研制周期。

2? 設計制造協同研究

分析發(fā)動機研制過程時間數據,不難發(fā)現,原串行模式產品設計階段及生產準備階段占比時長,嚴重制約了型號研制整體周期的壓縮。

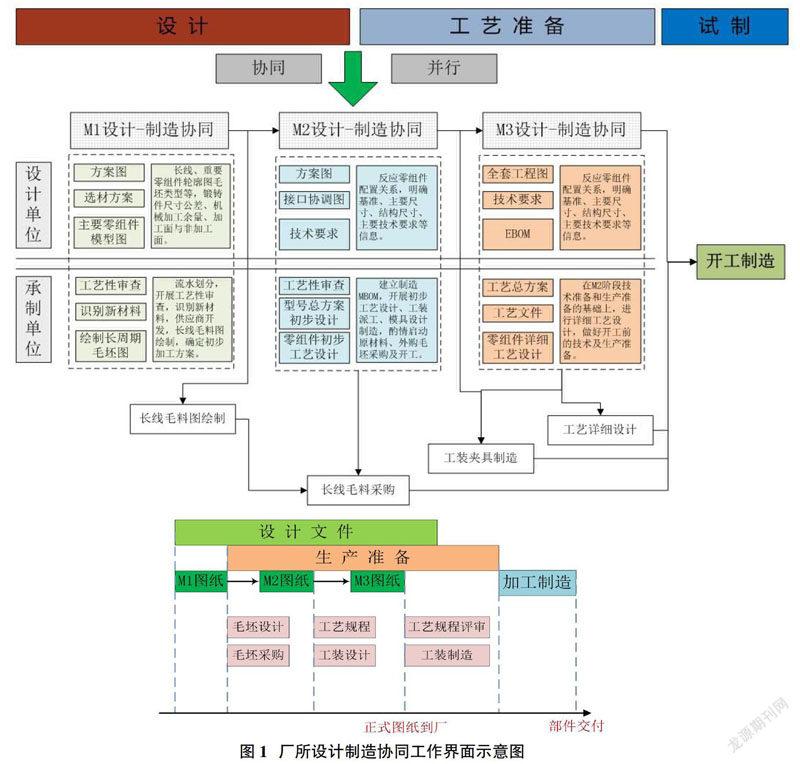

為確保設計制造協同工作的順利實施,明確了M1-M3階段定義,結合設計師單位M1-M3階段預發(fā)圖紙及技術文件包含的數據,制造企業(yè)于設計師單位M1階段預發(fā)圖紙后,并行啟動生產準備工作,同時明確了各階段設計數據的具體用途:①M1階段圖紙用于毛坯設計和采購;②M2階段圖紙用于工藝規(guī)程編制和工裝設計;③M3階段圖紙用于工藝規(guī)程評審、工裝制造和零件加工制造。

2.1 設計制造協同工作研究

廠所雙方經過多次協商,明確了設計師單位M1、M2、M3階段數據及相關技術文件包含的具體信息。制造單位根據設計師單位各階段預發(fā)設計圖紙及技術文件信息,開展相應的工藝性審查、新材料、新工藝識別、毛料準備、工藝規(guī)程設計、工藝試驗等工藝準備工作,進一步明確了設計制造協同廠所工作界面,商定了制造并行進入設計過程,開展生產準備工作的深度。詳見圖1所示。

2.2 設計制造協同工作特點

新產品開發(fā)過程中的設計制造協同,設計師單位與制造單位應是相互制約與作用,摒棄“自耕自家田”、“甩過墻”的陳舊觀念,轉變思想,發(fā)揮設計與制造并行的優(yōu)勢,充分開展交叉技術交底,建立同型號設計、同工藝準備、同生產制造、同耕型號良田的共同目標。因此設計制造協同流程與傳統(tǒng)串行研制流程相比有以下特點:

2.2.1 設計制造交叉銜接

制造提前并行介入型號設計過程開展相應的技術交底及生產準備,將過去設計、制造之間的獨立活動進行有機銜接。

2.2.2 數據分批傳遞

串行研制流程中設計數據成批傳遞,大量設計數據齊全后一次性傳遞,不僅使發(fā)動機型號產品設計期間的大量時間浪費,同時成批數據的集中處理使制造單位應接不暇,工藝審查與技術交底質量不高。

設計制造協同開發(fā)、制造過程中,設計數據的傳遞隨活動分批、甚至可以隨即、單點進行傳遞,不僅使設計過程時間疊加利用,同時分批或單點數據的傳遞模式,有助于制造單位進行數據的精準處理,數據處理能力可得到有效提升。

2.2.3 快速高效的協同研制團隊

發(fā)動機產品的研制過程是唯一必須涉及所有職能部門的活動。通過成立設計制造協同IPT團隊,打破設計單位、制造單位、部門之間的壁壘,可降低發(fā)動機產品研制過程中設計與制造之間的技術交底難度。

3? 設計制造協同流程構建

3.1 設計制造協同流程構建

按照圖1所商定的流程建設原則,制造補充明確了M1-M3階段數據處理流程及主要技術工作。

①M1階段主要流程包括長線零組件或重要零件的工藝性審查、工藝性審查聯絡單審批、技術文件會簽/發(fā)放、鍛鑄毛料模型審簽等流程。

②M2階段主要流程包括產品圖樣工藝性審查、工藝性審查聯絡單審批、工藝規(guī)程編制、工裝派工、設計,技術文件會簽/發(fā)放、鍛鑄毛料模型審簽等流程。

③M3階段主要流程包括產品圖樣工藝性審查、工藝性審查聯絡單審批、技術文件會簽/發(fā)放、承制任務確認、鍛鑄毛料模型審簽、工藝規(guī)程審簽、工裝申請及派工、數控程序確認、工藝技術協調等流程。

3.2 設計制造協同方法工具等要素建設

為確保設計制造協同工作的順利開展,結合試點型號,在相關標準補充完善、方法工具建設、信息化建設等方面也開展了大量的基礎研究工作,如信息化審查平臺、協同工作區(qū)、實體聯合辦公、相關配套標準及流程等。

4? 設計制造協同實踐

按照“急用先行、建用結合”原則,在設計制造協同流程建設過程中,并行在某型發(fā)動機研制過程中進行了應用實踐,取得了一定成效,同時也為后續(xù)流程建設與改進積累了非常寶貴的實踐經驗。

4.1 設計制造協同流程實踐

根據已建好的M1至M3階段制造協同流程及各階段協同工作主要技術要求,按照設計預發(fā)數據,分階段開展技術交流、技術準備及生產準備,順利完成了建設流程的應用實踐。

4.1.1 M1階段協同流程應用實踐

依據設計提供的M1階段型號產品數據,繪制了27項長周期件號毛料圖,提前啟動了部分件號原材料采購工作。

牽頭拉動設計院所和鍛件供應商,在圖紙設計階段,梳理確定10項支架類固定零組件及34項大型長周期外購鍛件,形成毛坯不動件目錄。

對整體葉盤等關鍵件毛料進行第二供應商尋源及開發(fā),提前3個月進行了毛料的準備。

4.1.2 M2階段協同流程應用實踐

依據設計提供的M2階段型號產品數據,提前2個月編制生產準備版工藝規(guī)程,提前派制新增工裝1508套。

在發(fā)動機外部管路設計過程中,設計制造雙方就管路部分充分開展技術交底,明確發(fā)動機外部管路的彎曲半徑可以按照工廠現有彎塊工裝規(guī)格確定設計尺寸。使得173根外部管路未派制一項彎塊工裝,節(jié)省了大量成本。

4.1.3 生產過程中的設計制造融合

該型發(fā)動機高壓渦輪盤之前因關鍵要素超差100%辦理呈報交付,在M1—M3階段開展多次工藝設計迭代,針對工藝無法實現結構,借鑒其它機型相近結構,優(yōu)化設計數據,針對設計關注特性,公司引進高精度弧齒磨等設備進行條件補充,優(yōu)化工藝設計,最終使得當年試制的所有渦輪盤實現零呈報交付。

4.2 設計制造協同某型號應用成效

因設計制造協同主要基于某型發(fā)動機型號研制系統(tǒng)化開展相關工作,故應用效果主要以該型號為主進行提煉總結。

①設計圖紙發(fā)放到整機交付周期由驗證批的27個月、改進批的18個月縮短至12個月;②設計圖紙更改率由前兩個階段的130%左右降低至60%;③型號首次實現了依據M1、M2、M3分階段發(fā)圖并行啟動生產準備。

4.3 設計制造協同管理成效

通過某型發(fā)動機設計制造協同型號研制實踐,形成了一套較為完善的制造協同流程及支撐制度;完成從成批設計數據到分批甚至單點數據即時處理的蛻變;形成了型號特級項目經理牽頭的月度協同例會制度;初步完成設計制造協同信息化溝通平臺搭建;初步形成基于工廠外部管路工裝開展發(fā)動機外部管路設計的聯動模式。

5? 總結

相較原有串行發(fā)動機研制模式,制造企業(yè)在面對原串行意識根深蒂固、前段風險不可控、缺少流程支撐等重重困難下,建立了設計制造并行協同的發(fā)動機研制流程,并主要通過某型發(fā)動機型號研制進行了應用實踐。通過實踐的試煉,取得了一定成效,同時也為設計制造協同工作的進一步細化和優(yōu)化提供了寶貴經驗。但仍然存在設計制造協同信息化應用程度不高、設計與制造并行協同深度尚淺、前沿先進技術協同研究不足等問題,這將成為以后設計制造協同研究與應用工作的重點。

參考文獻:

[1]周新杰,明新國,陳志華,張先燏,潘楊.基于模型、數據、知識的設計與制造協同框架[J].計算機集成制造系統(tǒng),2019,25(12):3116-3126.

[2]陳宇.我國運載火箭并行協同設計制造的理論與實踐[J].工業(yè)工程與管理,2019,24(06):201-209.

[3]溫真初,張繼兵.淺析機械設計制造及其自動化的優(yōu)勢與發(fā)展前景[J].內燃機與配件,2018(04):73.