一種快速去除支座零件余量的方法

晏紅衛(wèi) 左立良 晏彪 陳柏霖 唐熙鳳

摘 ?要:本文針對支座加工余量大、交付周期緊的支座產(chǎn)品,提出一種快速去除支座零件余量的方法與加工工藝,以此達到降低生產(chǎn)成本的目的,實踐證明該方法可大大縮短支座的交付周期,提高了加工效率,具有一定的推廣價值。

關(guān)鍵詞:數(shù)控加工;工藝改善;數(shù)控編程;上、下支座板

中圖分類號:TH164 ? ?文獻標識碼:A ? ?文章編號:2096-6903(2020)05-0000-00

0 引言

當前大型支座鋼件部件的加工,逐漸傾向于使用數(shù)控設(shè)備,對比普通加工設(shè)備,數(shù)控設(shè)備具有加工效率高、加工精度高、勞動強度低、適應能力強、工作環(huán)境好等優(yōu)勢。基于此,本文闡述了一種支座部件的加工方法和加工工藝的改進方式,同時論述了其在毛坯料加工成產(chǎn)品過程中對于提升加工效率、降低成本、筋條尾料再利用以及保證產(chǎn)品質(zhì)量等方面的優(yōu)勢,最終得到加工支座部件的最佳加工工藝方法。

1 支座部件的加工方式

支座中的上、下支座板為方形零件,在普通龍門銑和加工中心上加工。對比普通龍門銑,(1)加工中心擁有加工精度高,加工質(zhì)量高的優(yōu)勢。(2)在產(chǎn)品換型時,只需更改數(shù)控程序,生產(chǎn)準備時間短[1,2]。(3)機床剛性大,可選擇較大的切削參數(shù)加工,生產(chǎn)率高(一般為普通設(shè)備的3~5倍)[3]。(4)自動化程度高,勞動強度低。工序集中適應能力強 [4]。目前上、下支座板基本都在加工中心等數(shù)控設(shè)備上進行粗、精加工。

2 編制流程

2.1 加工工藝流程

從產(chǎn)品形狀可以看出,要完整加工出產(chǎn)品,主要有銑(數(shù)控銑)、車、鉗、鉆等工序。根據(jù)加工先粗后精的原則,排出該支座部件的加工工序流程。

2.2 編制數(shù)控工藝流程

(1)工藝確認。首先要記錄產(chǎn)品的毛坯來源信息,用卷尺檢測毛坯是否有足夠的加工余量,毛坯的變形是否處于可加工范圍內(nèi),達到要求后方可進行下一步工序[5]。(2)裝夾校正產(chǎn)品。將銑床已銑完六方的坯料,裝在對應的數(shù)控銑床工作臺上,用百分表校正坯料側(cè)邊,再對坯料進行對中找中心,并將數(shù)據(jù)輸入到數(shù)控坐標系內(nèi)。(3)數(shù)控程序編輯。數(shù)控編程員根據(jù)圖紙要求,編制出數(shù)控切削加工路徑程序,并寫在數(shù)控加工程序單上,把刀具參數(shù),以及加工切削參數(shù)記錄好。按照圖紙要求與尺寸,繪制出產(chǎn)品3D數(shù)模。將需要切削的部位繪出邊界線,限制切削范圍。創(chuàng)建零件數(shù)模毛坯。選用適用刀具。設(shè)置切削參數(shù):切削方式、主軸轉(zhuǎn)速、吃刀量、預留量、切削速度等生成NC文本文件。(4)產(chǎn)品試切,自檢。數(shù)控操作員按照數(shù)控加工程序單要求,先抬刀對坯料進行試切,切削一部分后停止加工,對已加工的區(qū)域使用對應的量具進行測量,檢測加工是否正確。試切合格后,取消刀具補償,正式進行加工。

3 支座加工存在的問題

對數(shù)控加工支座部件流程進行分析,對于外形尺寸超過1 800 mm×2 500 mm 的大型橋梁支座,在數(shù)控龍門銑上加工時長達到63 h,而且去除的余量將近整個零件毛坯的2/5。去除余量的時間太長,影響支座的加工效率,加工成本高,加工產(chǎn)能得不到提升,將影響產(chǎn)品的交付周期。

4 支座部件加工方法

4.1 支座部件裝夾校正

當每件支座部件毛坯裝上設(shè)備后,都要進行校正分中。由于毛坯材料表面粗糙(氧割面),校直時對百分表損傷較大,而且還要慢慢調(diào)整,花費時間多。在裝夾產(chǎn)品時,利用自制限位T型塊,將2個T型塊嵌入工作臺同一T型槽里,工件在吊運上設(shè)備時,直接將支座部件的一側(cè)邊靠緊T型塊,可以固定并分中,有效減少百分表調(diào)整時間。校直固定分中只需5 min,即可開始加工,因此大大降低加工時間。

4.2 改善加工支座部件工藝

支座部件毛坯尺寸2 000 mm×1 800 mm ×200 mm。使用設(shè)備:數(shù)控龍門銑,使用刀具φ80R3快進給銑刀,加工參數(shù):主軸轉(zhuǎn)速800 r/min,切削速度4 000 mm /min,進刀量1 mm/刀[6]。采用數(shù)控整體按圓周循環(huán)加工路徑去除余量的方法,加工時長42 h。底面留量5 mm,預防加工后應力變形,在數(shù)控立車上加工內(nèi)球面時,將底面車一刀(5 mm一刀能車完),立車車底面加工時長4 h。這個去除余量總時長46 h。通過加工工藝優(yōu)化將支座部件長度方向兩邊留150 mm筋條尾料,其不在數(shù)控龍門銑上加工,加工深度留5 mm余量,后續(xù)采用帶軌道車的氧割槍,將150 mm筋條尾料從根部氧割去除,在普通機床銑加工氧割面,再上立車加工底面。數(shù)控龍門銑加工時長為28 h,氧割尾料兩條3 h,龍門銑加工氧割面2 h,立車底面4 h,去除余量總時長33 h。

4.3 加工支座部件工藝改善

上座板原工藝加工步驟:在數(shù)控龍門銑上采用刀具φ80 R3快進給銑刀整體去除余量的方法,其加工時長是64 h。該型號的上座板毛坯去除率占到整個部件的60%以上,余量去除完后,內(nèi)應力釋放不均勻,加工變形大。極端情況下變形量超過毛坯余量,為后續(xù)精加工帶來較大影響。

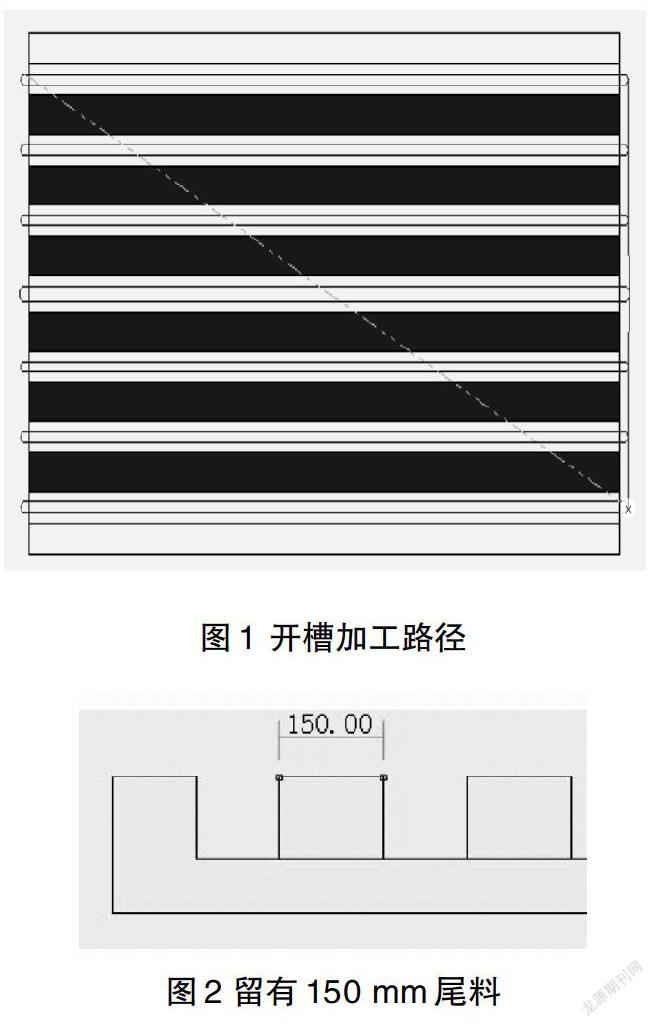

根據(jù)下支座部件的氧割經(jīng)驗,采用新的加工工藝,步驟:先在上支座部件上開120 mm寬的槽(圖1所示),加工深度留5 mm余量,留6處150 mm筋條尾料(圖2所示),這樣均勻的開槽,能使余量去除時,內(nèi)應力得到均勻釋放,變形小。再利用帶軌道車的氧割槍氧割尾料,再在普通龍門銑上銑氧割面。數(shù)控龍門銑加工時長25 h,氧割6 h,銑氧割面6 h,去除余量總時長37 h。

4.4 效果對比

采用數(shù)控龍門銑開槽留尾料,然后用氧割去除尾料的加工工藝,支座部件由原來整體去除的總時長46 h,提升到33 h,效率提升28%。支座部件由原來的64 h,提升到37 h,效率提升42%。充分釋放了數(shù)控龍門銑的加工產(chǎn)能。同時也提升了普通龍門銑的利用率。氧割下來的尾料又能作為小零件的毛坯和工裝等部件的材料,提高尾料原材料的利用率。

5 結(jié)語

通過對快速去除筋條的加工工藝優(yōu)化,降低產(chǎn)品數(shù)控龍門銑的加工時間,提升數(shù)控龍門銑的產(chǎn)能,縮短了產(chǎn)品交付周期。通過氧割,實現(xiàn)了尾料原材料的再利用,提高了原材料的利用率。數(shù)控龍門銑加工時長的縮短,同時也降低了刀具的磨損,增加刀具使用壽命,節(jié)約刀具成本。充分發(fā)揮多工位的聯(lián)動效果,提高創(chuàng)新思維,更好的服務(wù)于生產(chǎn)加工。

參考文獻

[1] 宋維芝.數(shù)控機床加工程序的編制[M].北京:機械工業(yè)出版社,2002.

[2] 楊有君.數(shù)控技術(shù)[M].北京:機械工業(yè)出版社,2005.

[3] 朱曉春.數(shù)控技術(shù)[M].北京:機械工業(yè)出版社,2006.

[4] 魏康民.機械加工技術(shù)[M].西安:電子高等教育出版社,2004.

[5] 周濟,周艷紅.數(shù)控加工技術(shù)[M].北京:國防工業(yè)出版社,2003.

收稿日期:2020-03-06

作者簡介:晏紅衛(wèi)(1979—),男,湖南岳陽人,本科,高級工程師,研究方向:工藝及裝備。

Abstract: Aiming at the bearing products with large machining allowance and tight delivery period, this paper proposes a method and processing technology to quickly remove the allowance of bearing parts, so as to reduce the production cost, the practice shows that the method can greatly shorten the delivery period of bearings, improve the processing efficiency, and has a certain popularization value.

Keywords: NC machining; process improvement; NC programming; upper and lower support plates