石門巷道大范圍冒落區人工造頂技術施工工藝

摘要:開灤錢家營礦-850石門巷道在揭煤施工中出現瓦斯壓力異常現象,迎頭形成巨大冒落區,可探測空間高度超過10m,工程嚴重受阻,通過采取人工造頂技術,安全穿過冒落區。

關鍵詞:冒落區;石門巷道;人工造頂

一、工程概況

錢家營-850石門巷道設計凈規格4.8m×3.4m(寬×高),設計工程量1491m,支護方式為錨噴支護,遇煤層或構造帶時支護方式改為錨網噴加雙趟錨索聯合支護。巷道掘進870m處時,礦壓顯現明顯,斷面收斂率日達2-5%,一周內變形可達6-8%,且在加固8m錨索時錨孔見煤、坍孔嚴重且打不到穩定巖層。隨后巷道掘進迎頭出現瓦斯壓力異常、涌出松散煤巖體近500t,坍冒形成1000m3左右空洞,施工中斷達兩年。

二、冒落區探測

采用瞬變電磁探測發現:巷道迎頭前方有兩處低阻區域,區域內巖層視電阻率值較之周圍巖層相對較低,推斷可能為地層差異;在巷道正前方約70m處上方,存在一異常區,其視電阻率較之周圍圍巖低,推斷可能為冒落空硐。

采用YZT--Ⅱ型巖層探測儀進行鉆孔窺視勘察發現:巷道圍巖可窺視范圍最大破壞深度為8.6~12m。

采用應力解除法在-850石門巷道鉆場區域測定結果表明:-850水平原巖應力場主應力接近水平方向,最大主應力為水平主應力бhmax,方位平均138.85°,最小水平主應力бhmin,方位平均為230.55°,бhmax/бhmin比值平均為2.43,可見-850石門巷道受水平應力方向性影響明顯。實測原巖應力場垂直應力為20.38MPa,垂直應力是導致巷道兩幫破壞的主要因素。

三、冒落區對策分析

針對-850石門巷道瓦斯壓力較大、圍巖破碎流變特性,結合國內技術經驗[1-3],分析對策如下:

(一)多導孔置換高位瓦斯。在冒落區開大直徑鉆孔,以強力通風、噴水和噴漿液稀釋置換瓦斯。

(二)高強水泥固化巷道圍巖。在冒落區周圍采用高強水泥固化圍巖體,通過超前鉆孔注漿,達到驅逐毒害氣體和圍巖固結目的。

(三)松散巖體內造頂。在松散巖體內通過二次注漿,安設多層次、多角度注漿錨桿,通過低壓力、多時段反復注漿,實施松散巖體內造頂技術。

(四)分布式注漿成巷。在固化松散體的基礎上,以小斷面、小塊體掘進,每個小塊體及時注漿自固,形成小斷面板塊到大斷面的疊加,最終成巷。

(五)大底板塊支護結構。針對石門巷道高地壓、大冒落和非對稱壓力的特點,采取特大不封閉澆筑板塊(使非對稱應力有釋放空間),以阻止水平應力對支護的破壞。

四、施工工藝

結合-850石門巷道生產、地質條件,采用大冒落區立體置換人工造頂技術對巷道進行加固處理。整體施工流程為:采取鉆孔輸送新鮮空氣、置換高濃度瓦斯→液體壓逸、即瓦斯濃度稀釋后通過鉆孔噴射高壓水、沖洗煤塵,進一步降低空洞瓦斯濃度和溫度→松散體固結、通過鉆孔噴水泥漿固結冒落巖石→噴射混凝土、充填冒落空間和固結頂板。施工過程中堅持“抗讓”結合、及時泄壓、適時補強等原則,通過多層次、多時段注漿固結,人工造頂,同時重視支護工藝,確保安全施工和有效的支護。

(一)瓦斯置換

以兩米為一循環,漸進施工。每循環斷面布置兩個進風孔、五個排氣孔,規格Φ80~160㎜×3000~5000㎜。超前冒落點10米布置探孔,探清空洞位置和瓦斯狀況后向空洞內立體置換。每排由巷頂布置進風孔、排氣孔,在排氣孔內設6分的壓風軟管,控壓控速情況下向空洞漸進壓風,實時監測排氣孔、巷道內瓦斯濃度,確保不超限、循序供風。排氣孔瓦斯濃度低于1%情況下,采用Ф90mm噴漿軟管通過排氣孔噴水、每次10分鐘,降低空洞內溫度和粉塵。同樣手段通過排氣孔噴水泥漿,每孔噴0.5m3左右,根據實際調控,封閉空洞內巖壁,切斷瓦斯涌出途徑。通過排氣孔向空洞內噴射混凝土,以噴滿為原則,封閉正頂以外的所有鉆孔。進行注漿,漿液從正頂孔外溢后停止,封閉正頂孔。再次加壓注漿1~1.5m3,適時停止注漿。

(二)人工造頂

利用超前注漿錨桿固化松散巖體,錨桿間排距300×300㎜,其中傾角6°和傾角45°間隔布置,超前錨桿規格為Φ24×2200㎜。以注漿量控制每個孔,每孔不超過1m3,溢漿即停。注漿漿液水灰比為0.5~0.6:1。注漿壓力控制在1.5Mpa以下。

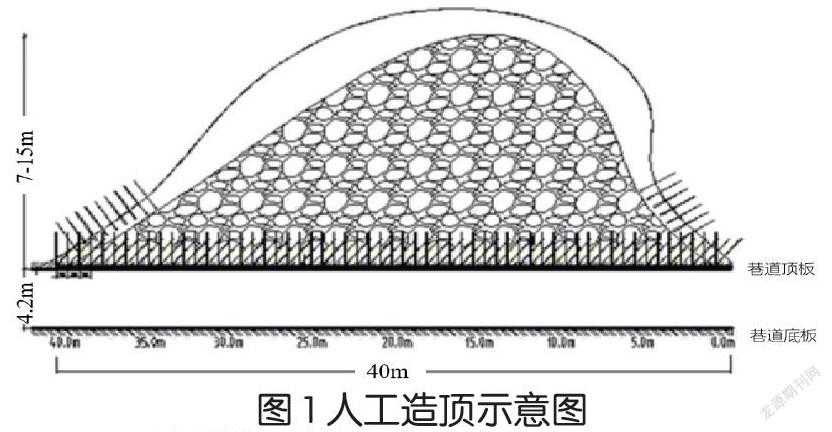

松散巖體下人工造頂。噴層按承載10米以上的圍巖松散體設計,噴層厚度設計為330㎜,實際控制340㎜。四層次噴層,一層次噴厚80㎜、二層次噴厚100㎜、三層次噴厚100㎜、四層次噴厚60㎜。噴層置入雙層次鋼絲繩和一層次鋼筋網,確保噴層支護強度和韌度。

(三)支護設計

根據-850主石門使用功能,巷道采用半圓拱形,設計毛斷面6.6m×5.2m(寬×高)=27.45㎡,凈斷面5.6m×4.7m(寬×高)=20.15㎡。同時采取預控注漿、三錨四噴層、地腳泄壓支護進行強化。

巷道支護錨桿規格為Φ22×2400㎜高強錨桿,間排距800×800㎜。錨桿分三個層次置入混凝土噴層中:第一層次錨桿置入一噴層后、第二層錨桿次置入二噴層后、三層次錨桿置入三噴層后。

(四)泄壓槽設計

設計采用泄壓槽支護結構阻斷應力傳遞。泄壓槽設計在巷道兩幫地腳,水溝側1600×1000㎜(寬×深);無水溝側1200×800㎜(寬×深)。采取Φ24×2200㎜注漿錨桿,底板注漿,然后混凝土澆筑構筑板塊底。底開挖后即注漿,普氏系數4以下巖石3~5d澆筑,普氏系數4以上巖石5~10d澆筑。

(五)注漿錨桿設計

第三層次噴漿后實施注漿巷道主支護。注漿錨桿規格Φ24×2200㎜(底部注漿錨桿長1600㎜),間排距1400×1400㎜。注漿孔深度:頂板3000㎜、幫部2600㎜、底板2000㎜。第一層次注漿時長20~30天,第二層次注漿時長6個月左右,如果巖性變化即進行二層次注漿。人工造頂施工效果見圖1。

五、人工造頂施工效果

通過采用人工造頂技術,-850石門巷道施工86m順利通過冒落區、成功揭煤,目前已竣工20多個月,監測兩幫移進量最大為42㎜、底板移進量最大83㎜、兩幫移進量小于0.6%、底板移進量小于2%,滿足使用要求,目前該巷道基本穩定。

六、結論

(一)錢家營煤礦-850石門巷道瓦斯壓力大、圍巖破碎嚴重、水平應力影響明顯,掘進過程中易發生大面積冒頂災害。(二)采用人工造頂技術,施工瓦斯置換、人工造頂、支護設計、泄壓槽設計、注漿錨桿設計工藝后,-850石門巷道正常施工86m,安全通過冒落區。

參考文獻:

[1]徐光亮,劉旭鋒.煤礦破碎圍巖注漿加固技術研究現狀分析[J].煤礦安全,2016,47(1):174-177.

[2]虎維岳,呂漢江.飽水巖溶裂隙巖體注漿改造關鍵參數的確定方法[J].煤炭學報,2012,37(4):596-601.

[3]宗義江,韓立軍,黃小忠,等.高承壓水作用下突水巷道注漿恢復與支護技術[J].采礦與安全工程學報,2016,33(6):992-998.

作者簡介:

劉金廣(1973-),男,河南南陽人,碩士研究生,高級工程師,主要從事煤礦巷道掘進的設計和施工管理工作。