活性炭吸附法在稀硫酸真空濃縮系統中的應用

夏清合 王炳強 王永康 王守滿 于明

摘 要:某染料企業生產中產生大量的廢硫酸,采用傳統的真空濃縮工藝生產中會出現發泡現象,劇烈發泡不僅造成系統真空不穩定,成品酸質量不合格。本文分析了原料酸發泡的原因,提出了“活性炭前置吸附+真空濃縮”的處理工藝,通過實驗研究確定了活性炭的種類、吸附停留時間、活性炭加入比例等工藝參數,較好的解決了系統真空不穩定的問題,對于此類含低沸點、受熱易分解發泡有機物的廢硫酸真空濃縮系統值得工業推廣和應用。

關鍵詞:廢硫酸;活性炭吸附;真空濃縮

硫酸法生產某染料工藝技術成熟、所用設備簡單、工藝易于操作,但也存在間歇反應、產生大量廢酸等缺點。據某企業生產數據統計,生產1t染料成品,廢硫酸產量達到6t。為了解決廢酸的污染和回用利用問題,國內外開發了很多工藝,如“石灰中和法”、“氨中和法”、“擴散滲析法”、“真空濃縮法”、“裂解焚燒法”等,其中“真空濃縮法”是技術成熟、安全、可靠、節能環保且工業應用較廣泛的硫酸回收辦法,但在濃縮過程中,可溶性有機物分解發泡、管道和設備結焦堵塞仍是一個工業難題。本文就國內某染料廢酸真空系統不穩定,找到影響系統的關鍵因素,通過增加前置活性炭吸附裝置,較好的解決了因有機物分解發泡造成系統真空不穩定的問題。

1 現工藝系統及存在問題

1.1 工藝簡介

圖1? ? 廢硫酸真空濃縮流程框圖

上圖1為某廢硫酸真空濃縮系統工藝流程,系統氣相壓力為12kPa,負壓由真空泵經緩沖包獲得,設計處理能力5t/h。原料酸經真空系統、流量控制吸入濃縮釜,在釜內加熱器加熱至182℃后提濃至88%,產品硫酸由釜出口溢出,后經三級冷凝至40℃后,由泵打出界區進行后續處理;濃縮釜氣相經洗滌塔噴淋冷卻、冷凝器二次冷凝后凝液排入廢水罐,不凝氣由真空汽包、真空泵排出至尾氣吸收單元處理;洗滌塔循環液為40%-50%左右稀硫酸,洗滌塔操作溫度70-80℃;廢水罐排出管線引副線作為洗滌塔補水管線,用于控制洗滌塔溫度并調整循環稀硫酸組成。

1.2 該系統存在的問題

該濃縮技術裝置結構緊湊、工藝技術成熟,但對于含有溶解性低沸點及受熱易分解有機物的廢硫酸,濃縮過程中會出現發泡導致系統真空度降低,造成裝置間歇開停車,影響生產效率。

2 原因分析及工藝改進

2.1 系統真空降低原因分析

該股廢酸含48.5%硫酸、0.1%的硝酸,可溶性有機物<3%。拆解堵塞的系統發現洗滌塔、循環管路存在少量淺黃色質軟氣相凝結物,成品酸下料管道附著黏稠黑色結焦物。從該產品生產機理上,以鄰甲苯胺、硫酸和硝酸為原料,最終產品為2-氨基-4-硝基甲苯,副產物為2-氨基-5-硝基甲苯,廢酸中有機物即為溶解于酸中的產品、鄰甲苯胺等小分子有機物。從查閱相關MSDS數據顯示,該類含氨基的硝基甲苯遇熱分解放出有毒苯胺和氮氧化物氣體,這是造成系統真空不穩定的關鍵因素。

2.2 系統工藝方案的改進

針對現真空濃縮系統特點,既存在有機物分解發泡而導致的系統真空變化,在不對系統做重大變更的前提下,將可溶性有機物提前除去是從根本上解決分解及堵塞的方法,活性炭吸附法在前置法中是比較常用且有效安全的處理方法。

2.2.1 活性炭種類的確定

選用市場上使用廣泛的碘值約900mg/g左右的椰殼活性炭、果殼活性炭、木制粉狀活性炭(二級品)以及煤質活性炭各1g,分別加入吸附前稀釋后COD約10000的4組100mL廢硫酸中,攪拌5min后取樣過濾測幾股酸COD值。下表1為幾種活性炭吸附效果,可以看出,在相同條件下木制粉狀活性炭和煤質粉質活性炭較其他片狀、柱狀活性炭吸附效果較好,其他幾種吸附能力差距不大,鑒于市場情況選用煤質粉狀活性炭。

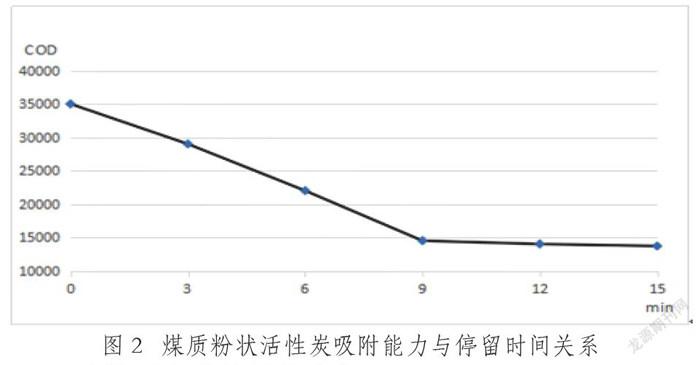

2.2.2 活性炭吸附停留時間的確定

取100g原料廢酸,加入1g煤質粉狀活性炭,置于燒瓶內攪拌,每攪拌3min取樣測廢酸中COD值,圖2為廢酸中COD吸附曲線,可以看出在9min后吸附基本達到飽和。

圖2? ?煤質粉狀活性炭吸附能力與停留時間關系

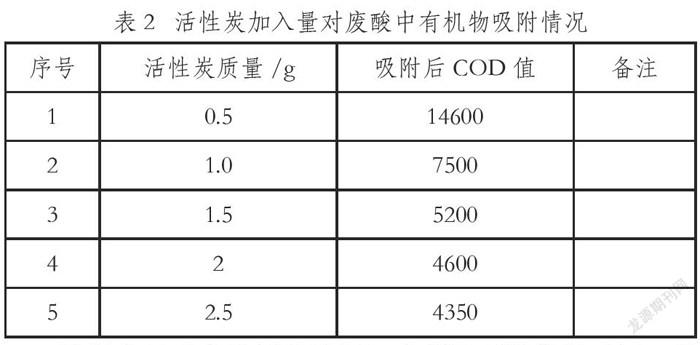

2.2.3 活性炭加入比例的確定

取100gCOD為35000的原料廢硫酸,定量加入0.5g、1g、1.5g、2g、2.5g煤質粉狀活性炭,均攪拌9min,測COD。下表2為活性炭加入量對廢酸中有機物吸附能力情況,結果顯示當活性炭比例從0.5%加至1.5%左右時,吸附效率最高。

按照實驗確定的活性炭添加比例及吸附停留時間,真空濃縮裝置增加帶有攪拌裝置的釜和液固分離設備,濾液由儲罐收集后經泵打入系統高位槽,不做其他變更。

3 改造前后運行情況對比

圖3? ? 改造前后進料量與系統壓力對比

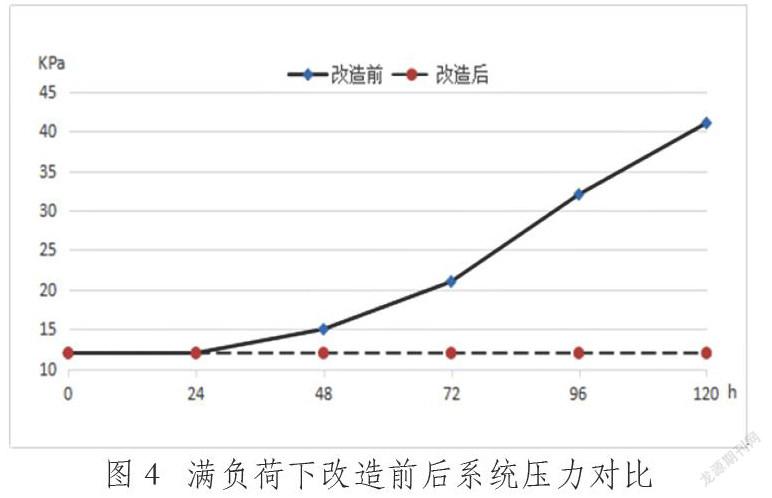

圖3為改造前后系統進料量與系統壓力對比情況,改造前隨著進料量的逐漸提升,系統壓力呈上升趨勢,改造后系統壓力趨于穩定。圖4為滿負荷狀態下系統壓力與運行時間的趨勢情況,改造前,從24h開始至120h,系統壓力逐漸升至42kPa而不得不停車清淤;改造后,系統壓力趨于穩定。

圖4? ?滿負荷下改造前后系統壓力對比

4 結論

①造成該稀硫酸真空濃縮系統真空不穩定的關鍵因素是溶解于廢硫酸中可溶性有機物,遇熱分解可產生氣泡;②選用煤質粉狀活性炭對該股廢酸進行吸附處理具有較好的使用效果,最優條件為活性炭加入比例1.5%、吸附停留時間9min;③對可溶性有機物含量較高的稀硫酸,增加活性碳吸附預處理,對降低真空濃縮檢修頻率具有較好的效果,值得推廣和應用。

參考文獻:

[1]裴潤.鈦白廢酸制普鈣的商榷[J].中國涂料,2004(1):19-21.

[2]鄭洪,黃新勝,吳桂蘭.利用鈦白粉廠廢硫酸制取硫酸銨的研究[J].鈦工業發展,2000(6):40-42.

[3] ZHAO Yijiang,ZHANG Yan,XING Weihong,et al.Treatment of titanium white waste acid using ceramic microfiltration membrane[J],Chemical Engineering Journal,2005(111):31-38.

[4]華軍,伍駿,顧建華,白禹澄.含高凝固點有機物的稀硫酸真空濃縮工藝:中國,CN101269797A[P].2008-09-24.

[5]錢新華,于鳳和,夏麗萍,曾嚴,羅強,李宏冰,高衛亭,張宏達,隋新.烷基化廢硫酸高溫裂解生產硫酸工藝過程:中國,CN1751984[P].2006-03-29.

[6]袁愛群,梁靜珍,吳曉丹,明憲權,李維健,陳南雄,黃增尉,周澤廣,韋冬萍,馬少妹.用有機膨潤土-活性炭聯合凈化的石油廢酸浸出碳酸錳礦石[J].濕法冶金,2019(2):115-122.