煤基SN級5W-30汽油機油的研究

馮 弦,韓 偉,杜宗罡,蘭海平,吳 華,趙利華

(西安航天動力試驗技術(shù)研究所,西安 710100)

近年來,隨著我國汽車保有量持續(xù)增加以及發(fā)動機技術(shù)的不斷更新升級,車用機油的需求量也保持著穩(wěn)增趨勢。在日益嚴峻的環(huán)保壓力下,車用潤滑油行業(yè)也開始向質(zhì)量等級更高,節(jié)能型更好的全合成類潤滑油方向發(fā)展[1-2]。目前,合成類潤滑油作為高端潤滑油產(chǎn)品僅占據(jù)國內(nèi)潤滑油市場的15%,其中PAO油約占其中一半以上的市場份額,另外還包括有機酯、多元醇等類型的合成潤滑油。國際潤滑劑標準與審查委員會推出的GF-5汽油機油規(guī)格對基礎油和添加劑提出了更高的要求,對于基礎油來說,傳統(tǒng)的Ⅰ類、Ⅱ類基礎油將很難滿足高等級潤滑油的調(diào)合需求,因此具有更高黏度指數(shù)的Ⅲ類基礎油以及Ⅲ+基礎油逐漸成為高等級潤滑油主要的基礎油來源[3-4]。

隨著煤制油逐漸進入快速發(fā)展期,不僅在車用汽油、柴油等常規(guī)油品領(lǐng)域內(nèi)表現(xiàn)出顯著優(yōu)勢,同樣在潤滑油基礎油等特種油品中也開始嶄露頭角。煤基基礎油主要有以下優(yōu)勢:①基礎油組成較為單一,主要為異構(gòu)烷烴類混合物;②高的黏度指數(shù),費-托合成基礎油黏度指數(shù)在130以上,高于傳統(tǒng)的Ⅰ,Ⅱ,Ⅲ類礦物油,很接近PAO類合成油,且具有較好的低溫性能;③更高的清潔環(huán)保性,煤基基礎油不含芳烴、幾乎不含硫,飽和烴質(zhì)量分數(shù)超過99%。因此,煤基基礎油完全可以作為優(yōu)質(zhì)的潤滑油基礎油組分[5]。基于此,本課題對煤基基礎油制備SN級汽油機油的可行性進行研究,在確定兩種煤基基礎油復合比例的前提下,考察添加劑的添加量對潤滑油產(chǎn)品主要性能的影響,以期為煤基潤滑油配方研制提供部分理論參考。

1 實 驗

1.1 原料及試劑

煤基基礎油A和B,購于國內(nèi)某企業(yè);聚α-烯烴、聚甲基丙烯酸酯(PMA)、3種SN級汽油機油復合劑(簡稱復合劑1、復合劑2、復合劑3)、乙丙共聚物(OCP)、氫化苯乙烯類雙烯共聚物(HSD),均由國內(nèi)某公司提供;礦物油基礎油、PAO6(聚α-烯烴類合成油)、兩種品牌汽油機油(簡稱品牌1、品牌2),均由國內(nèi)某潤滑油生產(chǎn)廠商提供。

1.2 分析測試方法

采用大連智能儀器儀表有限公司生產(chǎn)的型號為DZY-005F低溫運動黏度測定器對潤滑油進行黏度測定,控溫范圍為-70~100 ℃。采用上海新諾儀器設備有限公司生產(chǎn)的BSY-175型石油傾點測定儀對潤滑油進行傾點測定,傾點來表征潤滑油的低溫性能。采用大連智能儀器儀表有限公司生產(chǎn)的全自動表觀黏度測定儀(CCS)對潤滑油進行表觀黏度測定,測定范圍為1 500~27 000 mPa·s,測定溫度為-30 ℃。采用遼寧賽亞斯科技有限公司生產(chǎn)的高溫高剪切動力黏度測定儀SYS-0703對潤滑油進行高溫高剪切動力黏度測定,溫度為150 ℃,剪切速率為1×106s-1。

1.3 煤基SN級5W-30汽油機油的制備

將煤基基礎油A和B按照一定質(zhì)量比調(diào)合后作為復合基礎油,然后依次加入一定量的降凝劑、增黏劑、復合劑、抗泡劑,混合均勻后將樣品置于50 ℃水浴鍋中,攪拌30~60 min,經(jīng)過濾得到潤滑油成品,即煤基SN級5W-30汽油機油。

2 結(jié)果與討論

2.1 不同類型基礎油對比

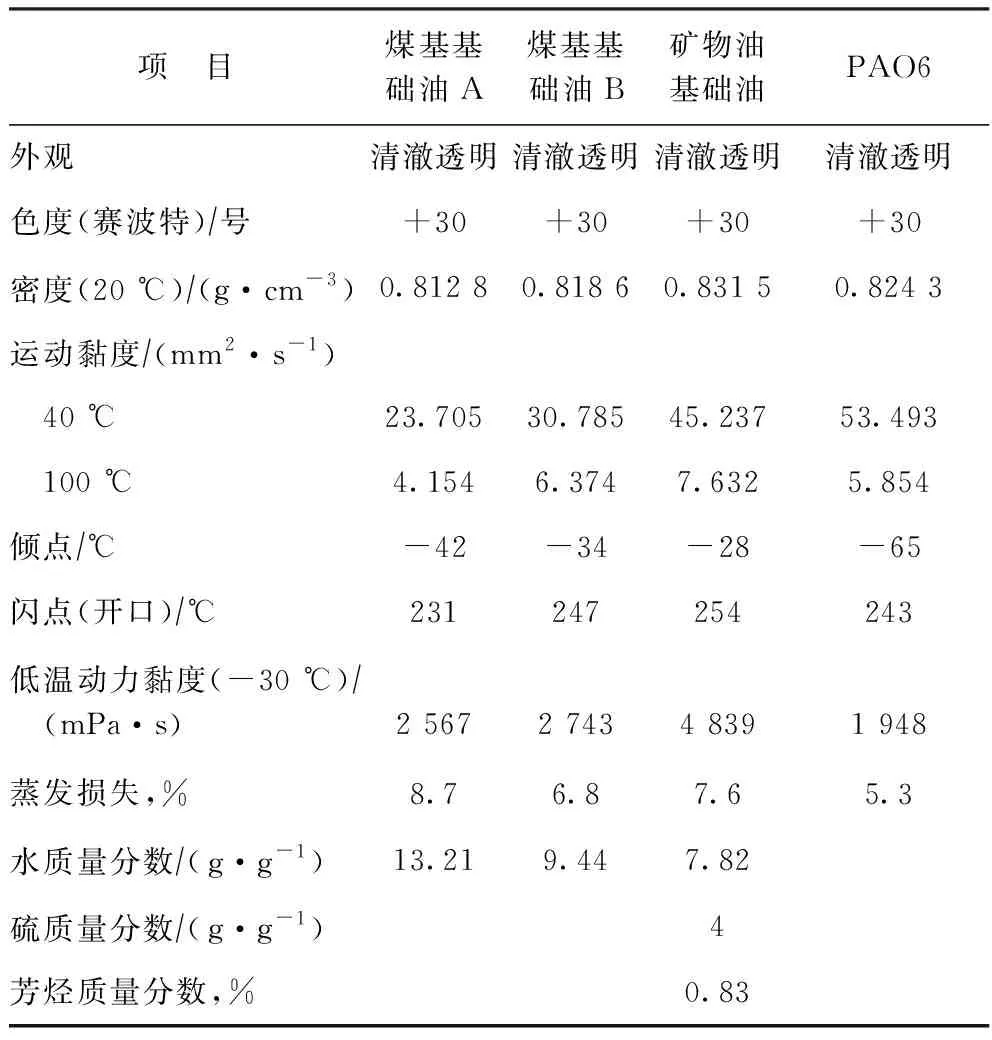

將兩種煤基基礎油與傳統(tǒng)礦物油和PAO6的主要性質(zhì)進行對比,結(jié)果如表1所示。

表1 煤基基礎油、傳統(tǒng)礦物油和PAO類油的主要性質(zhì)

由表1可知:與傳統(tǒng)加氫方式所得礦物基礎油相比,煤基基礎油A和B的密度、運動黏度、傾點和低溫動力黏度更低,從而保證了調(diào)配所得潤滑油產(chǎn)品具有優(yōu)良的低溫性能;此外,傳統(tǒng)礦物基礎油由于生產(chǎn)工藝的限制而含有少量的硫和芳烴,而煤基基礎油均不含硫和芳烴,且具有較低的蒸發(fā)損失;PAO6具有最優(yōu)的黏度特性,在保證高黏度的同時兼具優(yōu)良的低溫性能。綜合對比3類基礎油可以看出,煤基基礎油在API分類中介于Ⅲ類和Ⅳ類基礎油之間,與PAO6相差不大,但得益于其生產(chǎn)工藝和原料的優(yōu)越性,煤基基礎油具有明顯的價格優(yōu)勢,因此可以作為調(diào)配高黏度等級潤滑油的理想原料。兩種煤基基礎油的主要性質(zhì)對比可以看出,煤基基礎油A傾點為-42 ℃,優(yōu)于煤基基礎油B,并且具有較低的黏度。在后續(xù)基礎油復合過程中,為了保證潤滑油產(chǎn)品具有良好的低溫性和黏度性能,應充分協(xié)調(diào)好兩者之間的質(zhì)量配比,二者混合復配作為復合基礎油,通過理論計算初步確定煤基基礎油A和B的質(zhì)量比為65∶35,其他添加劑添加量以與復合基礎油的質(zhì)量比計。

2.2 添加劑的影響

在潤滑油生產(chǎn)過程中,為了彌補基礎油性能不足,一般需要添加不同種類的添加劑來滿足潤滑油對多種性能的需求,目前該方法已成為提高潤滑油質(zhì)量、增加潤滑油品種的主要途徑之一[6]。結(jié)合煤基基礎油性質(zhì)特點,選用市售的降凝劑、復合劑、增黏劑等添加劑進行研究。

2.2.1 降凝劑的影響一般來說,對于同碳數(shù)的烴類物質(zhì)來說,正構(gòu)烷烴的凝點要大于異構(gòu)烷烴和環(huán)烷烴。對于煤基基礎油來說,其化學組成主要為烴類物質(zhì),且不含硫氮等雜原子以及芳烴類物質(zhì),正構(gòu)烷烴占比將成為影響基礎油低溫性能的主要因素。為選擇與煤基基礎油適配性更好的降凝劑種類以及合適的添加量范圍,考察聚α-烯烴和PMA作為降凝劑對復合基礎油傾點的影響,結(jié)果見圖1。

圖1 降凝劑添加量對復合基礎油傾點的影響■—PMA; ●—聚α-烯烴

由圖1可以看出:兩種降凝劑對煤基基礎油均具有一定的降凝效果,且聚α-烯烴效果更為顯著,隨著聚α-烯烴添加量的增加,復合基礎油的傾點持續(xù)下降,在添加量為0.4%時,傾點為-50 ℃,表明聚α-烯烴對煤基基礎油具有良好的適配性;PMA在添加量為0.4%時達到最優(yōu)降凝效果,使復合基礎油傾點由-41 ℃降至-47 ℃。煤基基礎油本身具有較低的傾點,主要是由于異構(gòu)化程度高,且異構(gòu)烷烴碳數(shù)分布范圍廣,僅含有少量的正構(gòu)烷烴。此外,由于降凝劑的加入,降凝劑中的長鏈烷基與基礎油中少量直鏈烷烴形成共晶作用,改變了原有的針狀或片狀晶型結(jié)構(gòu),進而避免了在現(xiàn)有晶核的基礎上吸附堆積而進一步生長成為較為穩(wěn)定的網(wǎng)狀結(jié)構(gòu),保證了基礎油具有較好的低溫流動性[7-8]。

降凝劑都是高分子聚合物,其本身具有較高的黏度,添加到基礎油中必將會對其存在一定的增黏作用。因此,在潤滑油的調(diào)合過程中,有必要對降凝劑的增黏效應進行測定,以控制合適的添加量。以運動黏度(100 ℃)作為降凝劑增黏效應的評價指標,兩種降凝劑添加量對復合基礎油運動黏度的影響見圖2。從圖2可以看出,隨著降凝劑添加量的增加,復合基礎油的運動黏度逐漸升高,但PMA增黏效果優(yōu)于聚α-烯烴。結(jié)合圖1和圖2可以看出:當降凝劑添加量小于0.3%時,降凝效應高于增黏效應;當降凝劑添加量大于0.3%時,降凝劑對基礎油的增黏效果大幅增加,表現(xiàn)出增黏效應大于降凝效應;聚α-烯烴添加量高于0.4%時,復合基礎油黏度變化幅度有所減小,但傾點仍具有明顯下降趨勢。因此,為了獲得更優(yōu)良的低溫性能,選取聚α-烯烴作為主要降凝劑,添加量為0.5%。

圖2 降凝劑添加量對復合基礎油運動黏度的影響■—PMA; ●—聚α-烯烴

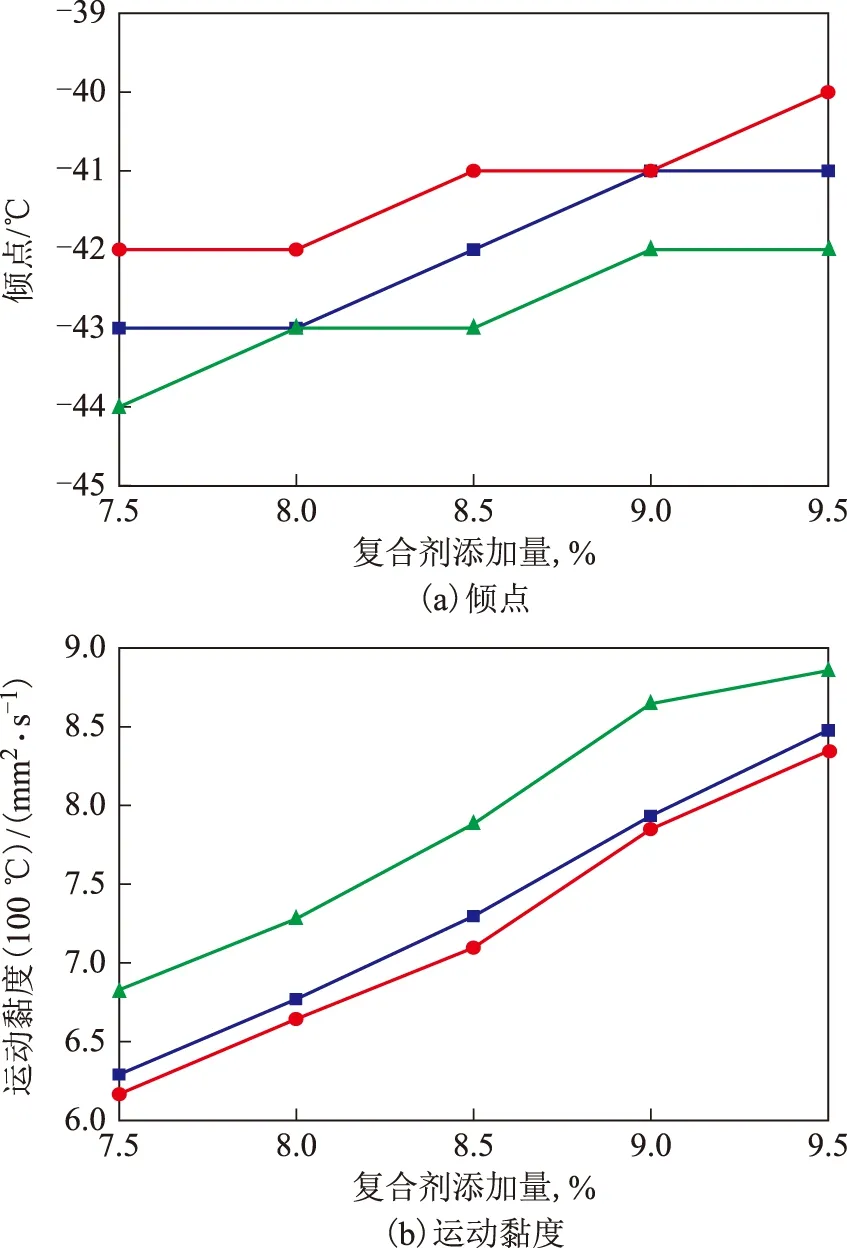

2.2.2 復合劑的影響復合劑作為多種功能添加劑的組合,其配方研究較為復雜。因此,采用市售的3種SN級汽油機油復合劑,在降凝劑添加量不變的前提下,考察復合劑添加量對復合基礎油傾點和運動黏度的影響,結(jié)果見圖3。由圖3(a)可以看出,3種復合劑對復合基礎油傾點的影響較小,均在2 ℃以內(nèi),但復合劑3具有較優(yōu)的低溫性能。復合劑對傾點的影響主要通過改變分子間的流動性來實現(xiàn),作為大分子類聚合物,與煤基基礎油混合后導致油中分子間距離減小,分子間摩擦力增加,進而導致油品的低溫流動性降低。由圖3(b)可以看出:隨著復合劑添加量的增加,復合基礎油的運動黏度不斷提高;復合劑3在保證復合基礎油具有良好低溫性能的同時高溫黏度也大幅提高,性能優(yōu)于復合劑1和復合劑2。因此,在后續(xù)潤滑油產(chǎn)品調(diào)配過程中選擇復合劑3,添加量為9%。

圖3 復合劑添加量對復合基礎油傾點及運動黏度的影響■—復合劑1; ●—復合劑2; ▲—復合劑3

2.2.3 增黏劑的影響?zhàn)ざ茸鳛闈櫥托阅艿年P(guān)鍵指標之一,用來評價潤滑油等級以及作為更換潤滑油的基礎信號,對于SN級5W-30類汽油機油來說,其運動黏度(100 ℃)應保持在9.3~12.5 mm2s范圍內(nèi),僅通過采用添加復合劑的方法并不能使其達到合格的黏度指標,因此需要添加增黏劑來提高復合基礎油的運動黏度。選取OCP和HSD作為增黏劑,其添加量對復合基礎油傾點和運動黏度的影響見圖4。

圖4 增黏劑添加量對復合基礎油傾點及運動黏度的影響■—HSD; ●—OCP

由圖4可以看出:隨著增黏劑添加量的增加,復合基礎油的運動黏度不斷升高;OCP和HSD均滿足傾點不大于-35 ℃的要求,但HSD具有相對較優(yōu)的低溫性能,能夠在提高油品黏度的同時不會較大幅度地提高油品傾點。從增黏機理來說,HSD類增黏劑屬于油溶性鏈狀高分子化合物,這類大分子化合物之間通過相互聚集形成大小不一的膠束,隨著溫度的增加,這些膠束在復合基礎油中相互纏繞從而提高了油品黏度;OCP類增黏劑的增黏能力與HSD類似,但增黏效果略低于HSD,原因可能為兩種增黏劑雖然均為高分子類聚合物,但兩者聚合度不同,平均相對分子質(zhì)量存在一定的差距[9-10]。綜合考慮增黏能力和低溫性能,選取HSD作為增黏劑,添加量為9%。

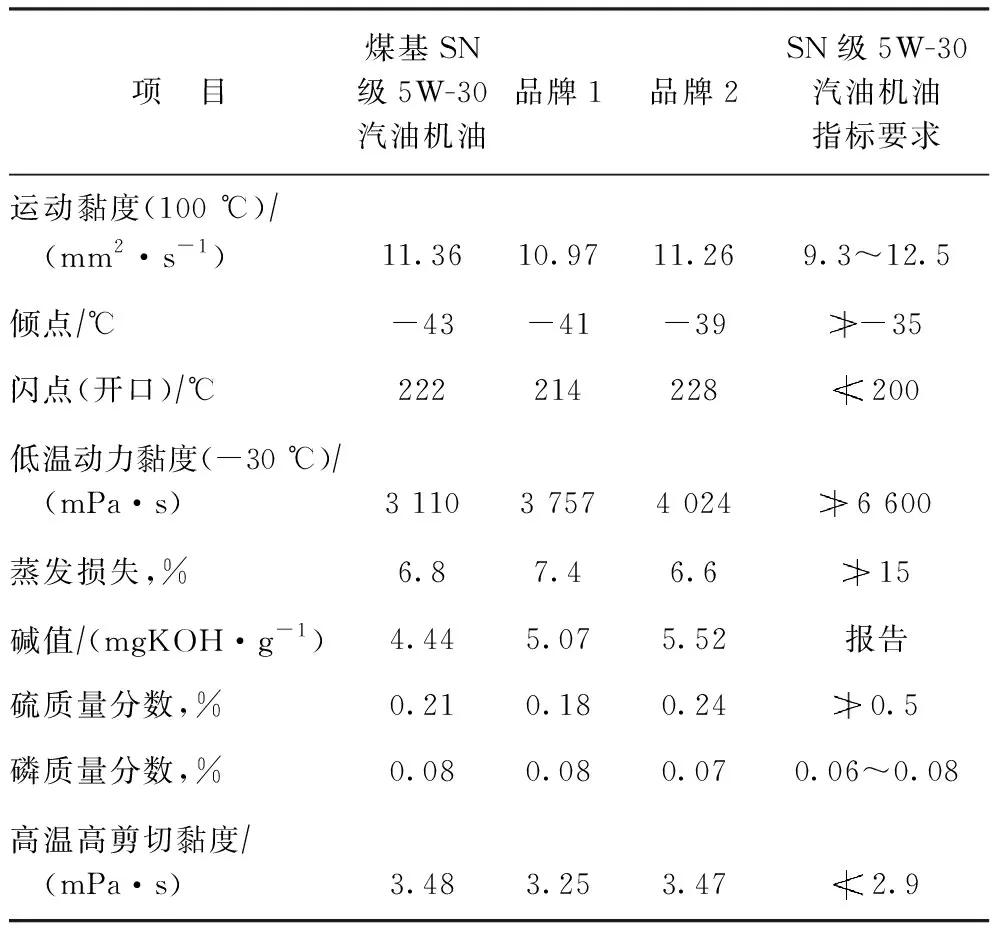

2.3 煤基SN級5W-30汽油機油理化性能

采用優(yōu)化的添加劑配方制備了煤基SN級5W-30汽油機油,與兩種常用的同級別汽油機油品牌1和品牌2進行主要理化性能的對比,結(jié)果見表2。由表2可以看出:所制備的煤基SN級5W-30汽油機油在各項關(guān)鍵理化性能指標上均滿足標準要求,且表現(xiàn)出優(yōu)異的低溫性能;與品牌1和品牌2相比,煤基SN級5W-30汽油機油具有更低的低溫動力黏度,表明該類潤滑油具有更好的低溫啟動性能;其高溫高剪切黏度與品牌2接近,略高于品牌1。作為衡量潤滑油黏度保持能力和燃油經(jīng)濟性的關(guān)鍵參數(shù),相對較高的高溫高剪切黏度能夠在保證一定燃油經(jīng)濟性的前提下增強潤滑油的抗機械磨損能力,進而能夠有效延長發(fā)動機使用壽命[11-12]。因此,煤基SN級5W-30汽油機油在各項關(guān)鍵理化性能指標上與市售同級別潤滑油相當或部分性能更優(yōu),為后續(xù)進行潤滑油的臺架試驗,進一步探究其摩擦學性能提供了數(shù)據(jù)支持。

表2 煤基SN級5W-30汽油機油與兩種品牌油的主要理化性質(zhì)對比

3 結(jié) 論

與傳統(tǒng)礦物基礎油和PAO6相比,煤基基礎油具有較高的黏度指數(shù),且其組成以異構(gòu)烷烴為主,不含芳烴,分子大小均一,低溫性能優(yōu)良,是調(diào)配高等級潤滑油的理想原料。通過考察不同添加劑的添加量對復合基礎油傾點和運動黏度的影響,得到降凝劑、復合劑、增黏劑的最佳添加量分別為0.5%,9%,9%。將在此條件下制備的煤基SN級5W-30汽油機油與市售兩品牌SN級潤滑油主要理化性能進行對比,結(jié)果表明煤基SN級汽油機油的各項指標均滿足標準要求,同時具有優(yōu)異的低溫啟動性和抗機械磨損能力等特點,成為新一代煤基潤滑油產(chǎn)品。在當今能源結(jié)構(gòu)背景下,煤基潤滑油產(chǎn)品的出現(xiàn)將直接降低潤滑油行業(yè)對石油資源的依賴,并間接地解決石油基潤滑油基礎油的生產(chǎn)瓶頸,同時也為潤滑油的發(fā)展提供新的研究方向,為市場提供新的選擇。