環(huán)烷基蠟油加氫裂化裝置反應(yīng)系統(tǒng)壓降升高原因

李志敏,趙 陽

(1.中海石油寧波大榭石化有限公司,浙江 寧波 315812;2.中國石化石油化工科學(xué)研究院)

中海石油寧波大榭石化有限公司(簡稱大榭石化)2.1 Mta加氫裂化裝置以環(huán)烷基高酸原油的減壓蠟油和焦化蠟油的混合油為原料,主要生產(chǎn)加氫裂化尾油,為催化裂解裝置提供原料,同時(shí)副產(chǎn)液化氣、戊烷發(fā)泡劑、工業(yè)己烷、重石腦油、噴氣燃料、輕質(zhì)燃料油及導(dǎo)熱油等。蠟油加氫裂化裝置為大榭石化的煉油與化工銜接的核心裝置,其運(yùn)行情況關(guān)系到全公司的整體生產(chǎn)安排。裝置自2016年5月投料開工后,生產(chǎn)一直較為穩(wěn)定,但在2017年6月僅一個(gè)月的時(shí)間內(nèi),反應(yīng)系統(tǒng)壓降快速上漲至允許的極限值,裝置被迫停工,給企業(yè)安全生產(chǎn)和經(jīng)濟(jì)效益帶來嚴(yán)重影響。

在加氫裂化的工藝流程中,多個(gè)部分的壓降增加均能導(dǎo)致整個(gè)反應(yīng)系統(tǒng)壓降上升過快,包括高壓換熱器進(jìn)料側(cè)、精制反應(yīng)器一床層或保護(hù)反應(yīng)器、高壓換熱器出料側(cè)(包括高壓空氣冷卻器)等,而具體原因也有多種,例如進(jìn)料機(jī)械雜質(zhì)含量過高、進(jìn)料含有無機(jī)鹽以及鐵元素等[1-9]。以下通過解析加氫裂化裝置系統(tǒng)壓降產(chǎn)生的原因,對(duì)裝置加工類似原料時(shí)如何緩解系統(tǒng)壓降上升、延長裝置運(yùn)轉(zhuǎn)周期提出建議。

1 裝置進(jìn)料

裝置設(shè)計(jì)進(jìn)料為高氮、低硫的典型環(huán)烷基進(jìn)料,具有蠟含量低、凝點(diǎn)低、酸值高的特點(diǎn)[10]。裝置典型進(jìn)料的性質(zhì)如表1所示。

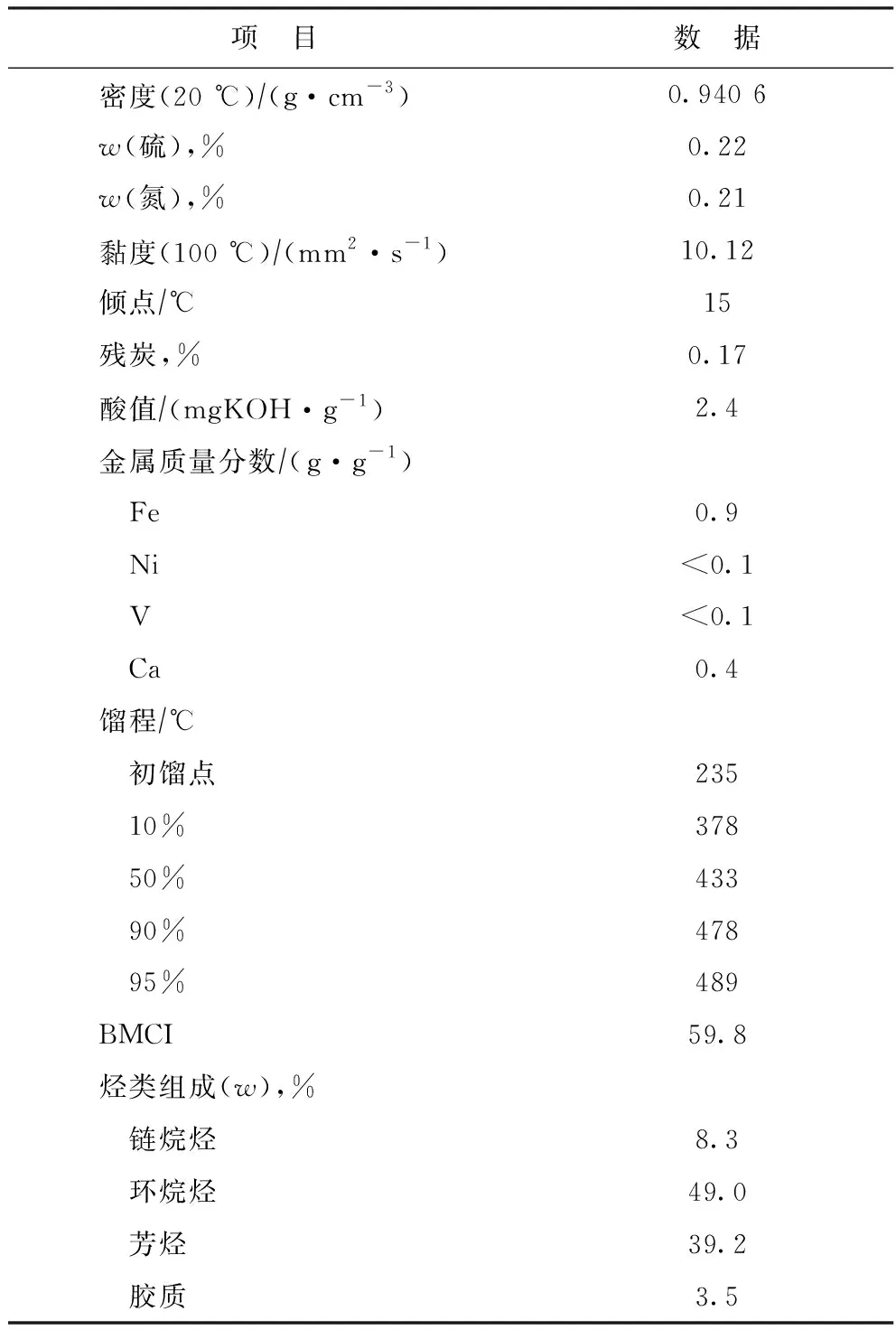

表1 裝置典型進(jìn)料的性質(zhì)

由表1可見:裝置進(jìn)料中鏈烷烴質(zhì)量分?jǐn)?shù)低于10%,硫、氮質(zhì)量分?jǐn)?shù)分別為0.22%和0.21%,硫含量低而氮含量高,是典型的環(huán)烷基蠟油;酸值較高,達(dá)到了2.4 mgKOHg;鐵、鈣的質(zhì)量分?jǐn)?shù)也較高,分別達(dá)到0.9 μgg和0.4 μgg。環(huán)烷基原料酸值高,對(duì)于上游裝置的設(shè)備材料的耐腐蝕等級(jí)要求也更高。在上游裝置采用相同材質(zhì)的情況下,高酸值進(jìn)料中的鐵含量更容易超標(biāo)。結(jié)合設(shè)計(jì)進(jìn)料中鐵、鈣含量偏高的情況,如何降低系統(tǒng)壓降上升速率將是該裝置需要解決的問題之一。

2 工藝流程簡介及系統(tǒng)壓降的劃分

大榭石化蠟油加氫裂化裝置反應(yīng)部分采用單段串聯(lián)一次通過工藝技術(shù),設(shè)置一臺(tái)精制反應(yīng)器和一臺(tái)裂化反應(yīng)器串聯(lián)操作。原料油經(jīng)過濾、升壓、換熱后與氫氣混合進(jìn)入加熱爐,然后進(jìn)入反應(yīng)器。反應(yīng)生成油再經(jīng)換熱器及空氣冷卻器降溫后進(jìn)入分餾系統(tǒng)。分餾部分采用“先汽提后常壓分餾”的流程,經(jīng)汽提塔及主分餾塔得到液化氣、戊烷發(fā)泡劑、工業(yè)己烷、重石腦油、噴氣燃料、輕質(zhì)燃料油、導(dǎo)熱油及尾油。為了強(qiáng)化換熱,裝置高壓換熱器采用了傳熱效率高、節(jié)省占地的新型纏繞管式換熱器。另外,考慮到進(jìn)料酸值高以及鐵、鈣含量高的特點(diǎn),反應(yīng)器內(nèi)部設(shè)置了積垢籃。

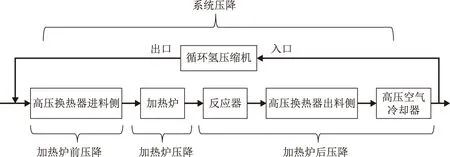

根據(jù)工藝流程,將裝置的系統(tǒng)壓降(即循環(huán)氫壓縮機(jī)出、入口壓降)以加熱爐為中心分解為3個(gè)部分:①加熱爐前壓降,其為循環(huán)氫壓縮機(jī)出口到加熱爐入口的壓降,包括了高壓換熱器的進(jìn)料側(cè)的壓降;②加熱爐壓降;③加熱爐后壓降,包括精制和裂化反應(yīng)器壓降、高壓換熱器出口側(cè)以及高壓空氣冷卻器壓降。整個(gè)裝置的系統(tǒng)壓降等于這3部分壓降之和。裝置的系統(tǒng)壓降分解示意如圖1所示。

圖1 裝置系統(tǒng)壓降的分解示意

3 裝置壓降變化情況

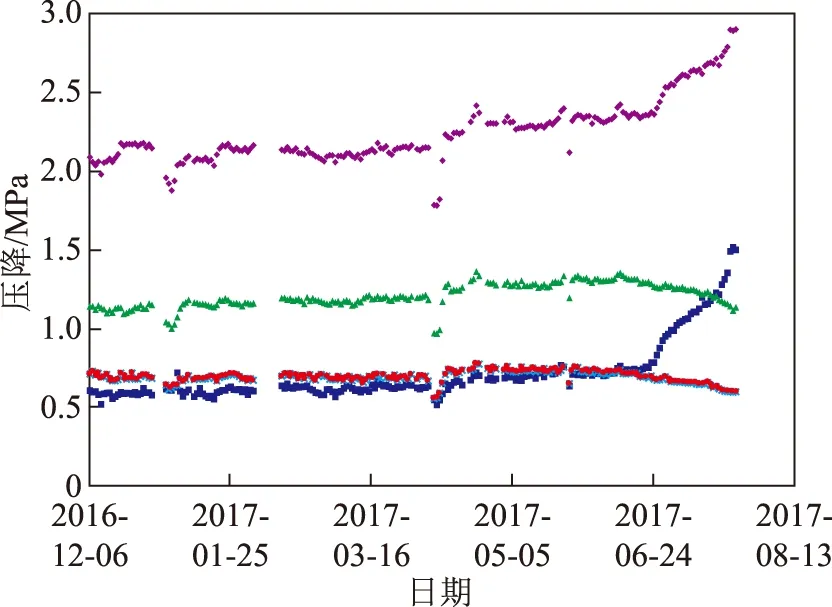

為探究系統(tǒng)壓降變化的原因,考察了2016年11月至2017年7月裝置系統(tǒng)壓降和分解后各部分壓降的變化情況,具體趨勢如圖2所示。

圖2 裝置停工前壓降變化◆—系統(tǒng)壓降; ■—加熱爐前壓降; ●—加熱爐壓降; ▲—加熱爐后壓降

由圖2可以看出,在2017年4月前系統(tǒng)壓降一直較為平穩(wěn),但從2017年4月開始出現(xiàn)了較為明顯的增大,初期增大得較為緩慢,到6月下旬時(shí)開始快速增大,一個(gè)月內(nèi)(從6月20日至7月22日)系統(tǒng)壓降由2.4 MPa增大到2.9 MPa。由于壓降超過裝置設(shè)計(jì)值,循環(huán)氫壓縮機(jī)運(yùn)行臨近喘振區(qū)域[11],裝置被迫停工。

通常加氫裂化裝置壓降主要出現(xiàn)在反應(yīng)器部分,但從圖2包括反應(yīng)器壓降在內(nèi)的加熱爐后壓降變化趨勢來看,盡管加熱爐后壓降在2017年4月有過階梯狀上漲,但整體壓降上漲幅度有限,大約僅上漲了0.2 MPa,且在2017年6月以后加熱爐后壓降不但未上漲,還有所下降(由于系統(tǒng)壓降過高,不得不降低進(jìn)料量所致),說明在2017年6月20日至7月22日期間系統(tǒng)壓降的快速上漲并非由于反應(yīng)器壓降上升所致。從圖2還可以看出,從2016年11月至2017年7月,加熱爐壓降基本保持平穩(wěn)。

綜合考慮加熱爐前壓降、加熱爐壓降和加熱爐后壓降及系統(tǒng)壓降的變化規(guī)律,可以初步判斷,造成系統(tǒng)壓降的增大既源于加熱爐前壓降的變化,也源于加熱爐后壓降的變化,但2017年6月20日以后加熱爐前壓降(高壓換熱器進(jìn)料側(cè)壓降)的明顯增大是使得系統(tǒng)壓降快速增加到2.9 MPa的上限值且被迫停工的主因。

鑒于加熱爐后壓降包括反應(yīng)器、高壓換熱器出料側(cè)以及高壓空氣冷卻器幾個(gè)設(shè)備的壓降,為進(jìn)一步確認(rèn)加熱爐后壓降具體發(fā)生部位,考察了2016年11月至2017年7月停工前精制反應(yīng)器、裂化反應(yīng)器以及加熱爐后壓降變化情況,具體趨勢如圖3所示。

圖3 裝置停工前反應(yīng)器壓降變化▲—加熱爐后壓降; ◆—精制反應(yīng)器壓降; ■—裂化反應(yīng)器壓降

由圖3可以看出:從2016年12月至2017年7月裝置停工,加熱爐后壓降由1.1 MPa左右逐漸升高至1.3 MPa,增大了約0.2 MPa,而在此期間精制反應(yīng)器壓降則由0.3 MPa逐漸增加至0.5 MPa,同樣增大了0.2 MPa,而且變化趨勢、變化節(jié)點(diǎn)均非常相近;在上述時(shí)間間隔內(nèi),裂化反應(yīng)器的壓降則基本保持穩(wěn)定。因此,可以初步判斷加熱爐后的壓降上升主要是來自于精制反應(yīng)器。

4 高壓換熱器進(jìn)料側(cè)及精制反應(yīng)器壓降原因分析

4.1 高壓換熱器及精制反應(yīng)器檢查

裝置被迫停工后,2017年8月檢修期間對(duì)纏繞管式高壓換熱器及加氫精制反應(yīng)器進(jìn)行了檢查。

打開高壓換熱器后,發(fā)現(xiàn)兩臺(tái)纏繞管式高壓換熱器進(jìn)料側(cè)入口分配器小孔中堵塞了大量的灰白色垢物,粗略估計(jì)堵塞率在75%以上,且堵塞物非常堅(jiān)固,具體情況如圖4所示。由于高壓換熱器依靠入口分配器上的大量小孔對(duì)原料油進(jìn)行分配,因此在大部分孔洞被堵塞的情況下,換熱器壓降必然快速增大。此外,在高壓換熱器進(jìn)料側(cè)的內(nèi)換熱層壁上也有一層灰白色垢物,其顏色與圖4中的垢物相同。

圖4 兩臺(tái)纏繞管式高壓換熱器入口分配器上的結(jié)垢情況

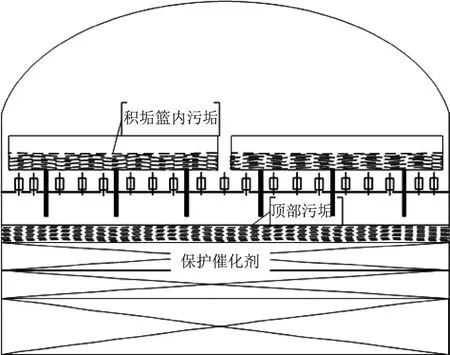

打開精制反應(yīng)器入口封頭后,發(fā)現(xiàn)反應(yīng)器入口物料分配器器壁上有一層約1.5 mm厚的灰白色垢物(如圖5所示)。另外,精制反應(yīng)器入口積垢籃及反應(yīng)器中保護(hù)催化劑床層頂部中有大量同類型垢物(如圖6所示),積垢籃中垢物累積高度超過100 mm,催化劑頂部垢物厚度達(dá)到30~60 mm,垢物顏色為灰白色,部分氧化為黑灰色。從對(duì)高壓換熱器及精制反應(yīng)器的檢查結(jié)果判斷主要是結(jié)垢導(dǎo)致了高壓換熱器進(jìn)料側(cè)和精制反應(yīng)器前后壓降的增大,進(jìn)一步導(dǎo)致系統(tǒng)壓降增大。

圖5 精制反應(yīng)器入口分配器上的結(jié)垢情況

圖6 精制反應(yīng)器入口積垢籃和保護(hù)催化劑上部的結(jié)垢情況

4.2 垢物分析

根據(jù)現(xiàn)場結(jié)垢情況判斷,高壓換熱器入口分配器、反應(yīng)器入口分配器以及積垢籃內(nèi)的垢物均為反應(yīng)物接觸催化劑前形成的垢物,應(yīng)為同一類型的垢物。考慮到高壓換熱器內(nèi)部難以取樣,故對(duì)以積垢籃內(nèi)垢物為代表的垢物(樣品1)以及保護(hù)催化劑床層頂部垢物(樣品2)采用X射線熒光光譜(XRF)儀進(jìn)行了元素分析,結(jié)果如表2所示。

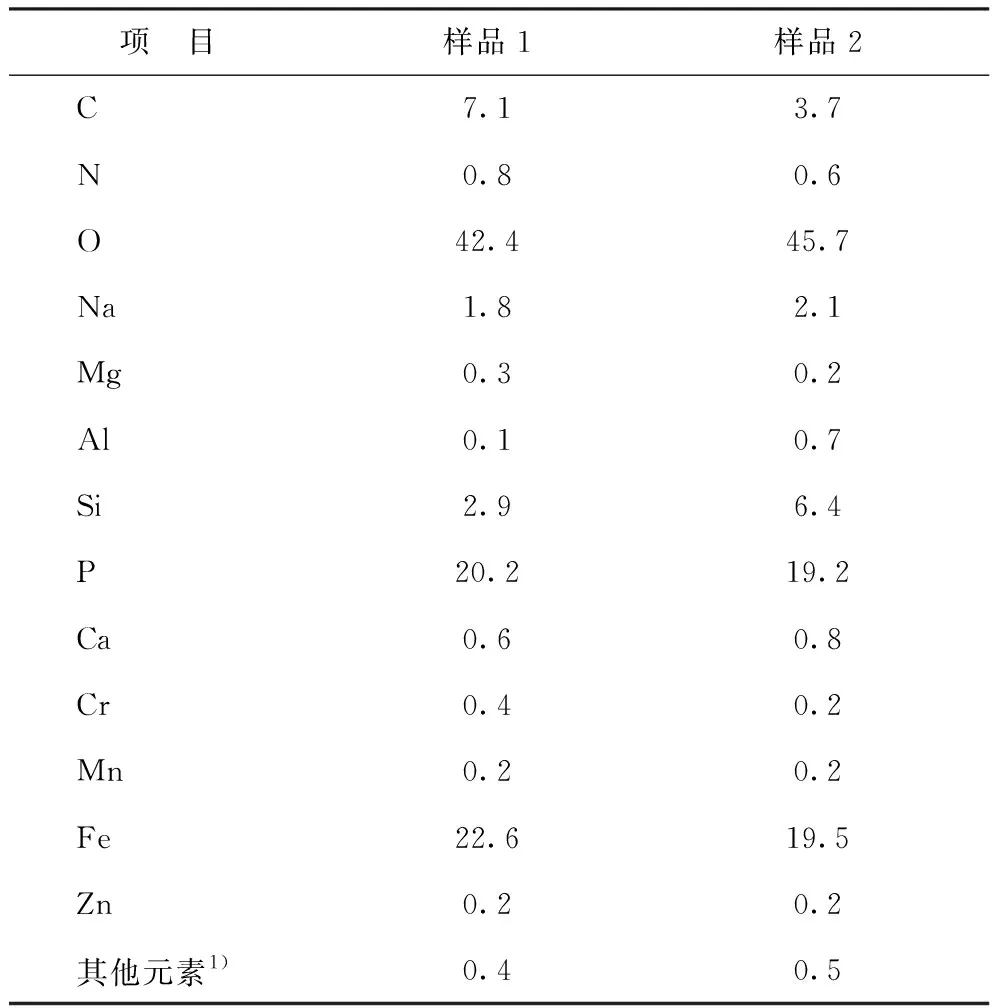

表2 樣品1和樣品2的元素分析結(jié)果 w,%

1)其他單個(gè)元素質(zhì)量分?jǐn)?shù)均低于0.1%,歸入其他元素。

由表2可以看出:樣品1和樣品2的元素含量基本一致,說明二者是同源的;兩個(gè)樣品中除含有大量O元素和少量C元素外,還主要含有Fe,P,Si,Na元素;Fe和P元素是除O元素以外含量最高的元素,二者的質(zhì)量分?jǐn)?shù)之和達(dá)40%左右;O,F(xiàn)e,P元素的質(zhì)量分?jǐn)?shù)之和達(dá)84%以上,是垢物的主要組成物質(zhì)。

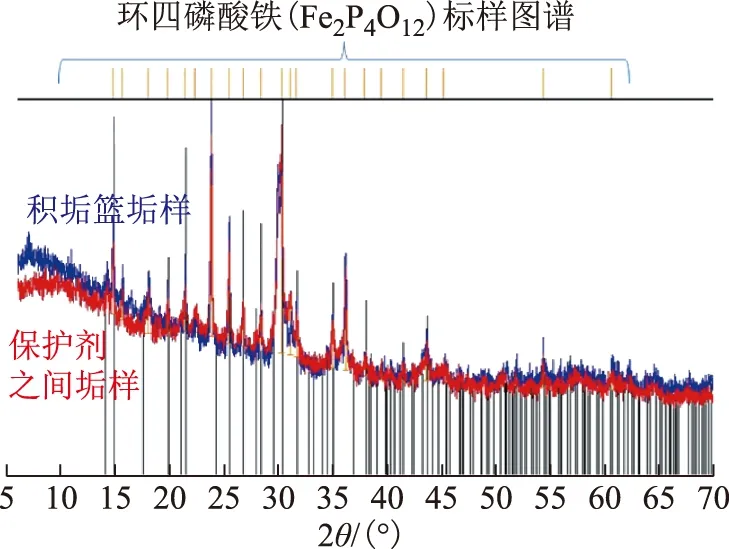

為進(jìn)一步確認(rèn)垢物的成分,采用X射線衍射(XRD)儀分析垢物的晶體結(jié)構(gòu)。樣品1和樣品2的XRD圖譜及與環(huán)四磷酸鐵(Fe2P4O12)標(biāo)準(zhǔn)圖譜的對(duì)比如圖7所示。由圖7可以看出,樣品1和樣品2的XRD圖譜基本重合,二者是同源垢物,且均含有較大量的環(huán)四磷酸鐵。

圖7 樣品1和樣品2的XRD圖譜及與環(huán)四磷酸鐵標(biāo)準(zhǔn)圖譜的對(duì)比

綜上所述,積垢籃中垢物和保護(hù)催化劑床層頂部垢物的主要成分為環(huán)四磷酸鐵,并含有少量含硅化合物、烴類以及含鈉、鈣的化合物。這些以環(huán)四磷酸鐵為主的垢物是導(dǎo)致高壓換熱器及精制反應(yīng)器壓降增大并進(jìn)而引起系統(tǒng)壓降快速增大的主要原因。

4.3 裝置進(jìn)料元素分析

由上可知,垢物中除含有較大量的O和Fe外,P元素的含量最高,但是正常的加氫裂化進(jìn)料中通常不含P元素[12]。為找到P元素的來源,采用電感耦合等離子體原子發(fā)射光譜(ICP-AES)儀對(duì)停工前裝置所加工的直餾蠟油和焦化蠟油(加氫裂化裝置進(jìn)料為直餾蠟油和焦化蠟油以質(zhì)量比為90∶10混合所得)進(jìn)行了微量元素的定量分析,結(jié)果如表3所示。

表3 裝置進(jìn)料的主要元素含量 w,μgg

表3 裝置進(jìn)料的主要元素含量 w,μgg

項(xiàng)目直餾蠟油焦化蠟油Fe2.20.8Ca<0.10.1Ni<0.1<0.1V<0.1<0.1Si0.60.6P1.90

由表3可知,作為裝置主要進(jìn)料的直餾蠟油,其Fe、P元素質(zhì)量分?jǐn)?shù)分別為2.2 μgg和1.9 μgg,說明垢物中含有環(huán)四磷酸鐵的主要原因是裝置進(jìn)料中帶入了P元素與Fe元素。排查加氫裂化裝置的上游裝置,發(fā)現(xiàn)P元素是常減壓蒸餾裝置為緩解設(shè)備腐蝕而加入了含P高溫緩蝕劑時(shí)所帶入。因此,進(jìn)一步對(duì)常減壓蒸餾裝置所使用的高溫緩蝕劑(100倍稀釋后)進(jìn)行了ICP-AES分析,結(jié)果列于表4。

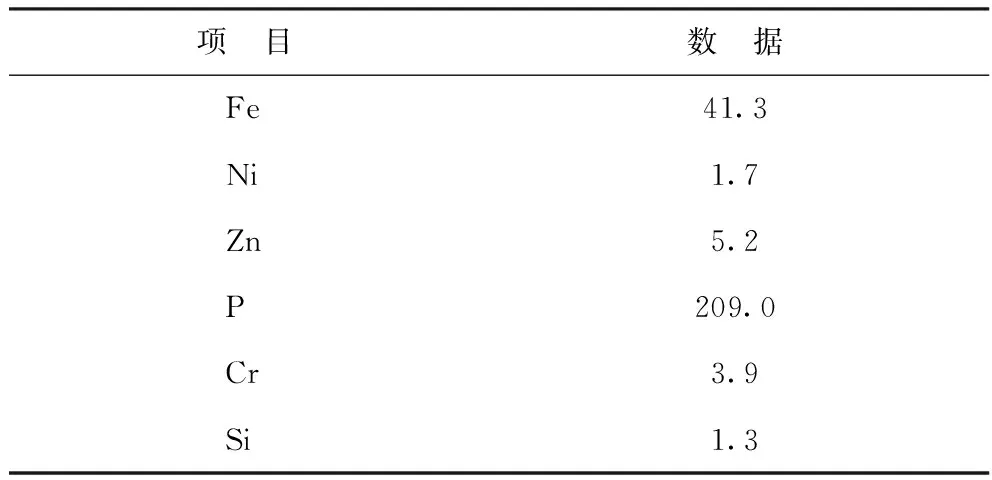

表4 常減壓蒸餾裝置高溫緩蝕劑的主要元素含量 w,μgg

表4 常減壓蒸餾裝置高溫緩蝕劑的主要元素含量 w,μgg

項(xiàng) 目數(shù) 據(jù)Fe41.3Ni1.7Zn5.2P209.0Cr3.9Si1.3

由表4可以看出,經(jīng)100倍稀釋后的高溫緩蝕劑中Fe元素和P元素質(zhì)量分?jǐn)?shù)仍分別高達(dá)到41.3 μgg和209.0 μgg,至此可以確認(rèn)加氫裂化裝置進(jìn)料中P元素和部分Fe元素的來源。高溫緩蝕劑主要分為P系緩蝕劑和非P系緩蝕劑兩種,P系緩蝕劑是指含磷酸或亞磷酸基的有機(jī)化合物。根據(jù)垢物產(chǎn)生于高壓換熱器進(jìn)料側(cè)的結(jié)果,推測加氫裂化裝置原料中所攜帶的磷酸基(或亞磷酸基)及鐵元素在高壓換熱器的進(jìn)料側(cè)于溫度大于200 ℃的條件下生成了環(huán)四磷酸鐵[13]。

5 壓降估算和控制壓降的方案

考慮到加氫裂化裝置需要在短期內(nèi)恢復(fù)生產(chǎn),暫無法對(duì)高壓換熱器入口分配器進(jìn)行改造(計(jì)劃兩年后改造高壓換熱器入口分配器),而大榭石化在加工含酸環(huán)烷基原油時(shí)必須注入含P系緩蝕劑的情況下,以當(dāng)前系統(tǒng)壓降變化數(shù)據(jù)為依據(jù),對(duì)加氫裂化裝置系統(tǒng)壓降隨進(jìn)料帶入的P元素累積量而逐步增大的情況進(jìn)行了數(shù)據(jù)模擬,得到系統(tǒng)壓降(y)隨P元素累積量(x)變化的近似關(guān)系為:

y=2.25×10-16x5-1.33×10-12x4+2.83×

10-9x3-2.47×10-6x2+8.47×10-4x+2.02

根據(jù)上述公式,在控制系統(tǒng)壓降不大于2.9 MPa前提下,以裝置滿負(fù)荷運(yùn)轉(zhuǎn)、進(jìn)料量為250 th作基準(zhǔn),計(jì)算得到控制裝置進(jìn)料中P元素質(zhì)量分?jǐn)?shù)限制值分別為0.5 μgg和0.6 μgg時(shí)進(jìn)料中P元素的累積量及相應(yīng)的系統(tǒng)壓降,結(jié)果列于表5。

表5 不同P元素含量限制值下的進(jìn)料中P元素累積量及相應(yīng)的系統(tǒng)壓降估算

6 結(jié)論及建議

(2)分析檢測結(jié)果表明,垢物的主要成分為環(huán)四磷酸鐵,是由常減壓蒸餾裝置為防止酸腐蝕加入含P高溫緩蝕劑后帶給加氫裂化裝置進(jìn)料中的磷酸基(或亞磷酸基)與Fe元素在高溫下反應(yīng)而生成。

(3)對(duì)高壓換熱器進(jìn)行徹底清洗,重點(diǎn)清洗進(jìn)料側(cè)的入口分配器,同時(shí)清理精制反應(yīng)器入口積垢籃并對(duì)精制反應(yīng)器保護(hù)催化劑床層進(jìn)行撇頭、更新,可以在短期內(nèi)消除裝置系統(tǒng)壓降。欲使裝置在系統(tǒng)壓降恢復(fù)正常后能再持續(xù)運(yùn)轉(zhuǎn)2年,需要控制進(jìn)料中P質(zhì)量分?jǐn)?shù)不超過0.5 μgg。

(4)從長期看,為解決壓降問題,需要升級(jí)常減壓蒸餾裝置的設(shè)備材料及采用不含P或含P量低的緩蝕劑,以減少進(jìn)料中Fe、P元素的帶入。